II. Расчёт червячной быстроходной передачи

III.

Определяю предварительную скорость скольжения.

Определяю межосевое расстояние.

Определяю чисто зубьев червячного колеса и число заходов червяка.

Определяю межосевое расстояние.

Определяю модуль зацепления.

Полученные значения округляю до ближайшего большего значения.

Уточняю межосевое расстояние.

Определяю геометрические параметры червяка.

Определяю диаметр делительной окружности.

Определяю диаметр вершин витков.

Определяю диаметр впадин витков.

Определяю длину нарезной части червяка

Определяю геометрические параметры червячного колеса.

Определяю диаметр делительной окружности.

Определяю диаметр вершин зубьев.

Определяю диаметр впадин зубьев.

Определяю наибольший диаметр.

Определяю ширину зубчатого венца

Уточняю КПД передачи.

Уточняю вращательный момент.

Определяю силы, действующие на валы червячной передачи.

Определяю окружную силу.

Определяю радиальную силу.

Проверочный расчёт.

Вывод: Передача работоспособна и экономична.

Расчёт зубьев колёс на выносливость при изгибе.

Вывод: Передача работоспособна и экономична.

Тепловой расчёт червячного редуктора.

Вывод: Температура редуктора не превышает [t], искусственное охлаждение не требуется.

Таблица параметров.

| Наименование параметров | Его значение |

| 1) Делительный диаметр | |

| а) червяк | |

| б) колесо | |

| 2) Ширина зубчатого венца | |

| а) червяк | |

| б) колесо | |

| 3) Межосевое расстояние | |

| 4) Модуль | |

| 5) Угол зацепления | |

| 6) Угол подъёма витка червяка | |

| 7) Относительный диаметр | |

| 8) Степень точности | |

| 9) Диаметр вершин зубьев | |

| а) червяк | |

| б) колесо | |

| 10) Диаметр впадин зубьев | |

| а) червяк | |

| б) колесо | |

| 11) Окружная сила | |

| 12) Радиальная сила | |

| 13) Осевая сила | |

| 14) Число зубьев колеса | |

| 15) Число заходов червяка | |

| 16) Наибольший диаметр червячного колеса |

Вывод: расчётное напряжение на боковых поверхностях зубьев не превышает допускаемое, следовательно передача работоспособна, напряжение на излом зуба у основания не превышает допускаемое.

IV) Компоновка редуктора.

4.1) Исходные данные из II и III главы.

Из I главы.

Из II главы.

| Быстроходная передача | Тихоходная передача |

4.2) Конструирование зубчатых колёс, определение параметров.

| Кол/б | ||||||||

| Кол/т |

V) Выбор типа подшипника.

I) Вал:

Тип: 2 Радиально упорный роликовый сдвоенный

1 Шариковый плавающий

1) Серия средняя

2) №305; №7305А

II) Вал:

2 Радиально-упорный роликовый.

Серия средняя

№7310А

III) Вал

Тип: 2 Шариковый однорядный.

Серия средняя

№312

| N вала | Тип | Серия | № | d | D | B | Тнаиб | Cr |

| I | ||||||||

| II | ||||||||

| III |

VI) Расчёт вада на работоспособность.

Расчет быстроходной передачи.

Допускаемое контактное напряжение для материала колеса такое же, как в тихоходной ступени: [ σ ] Н = 515 Н/мм2.

Определение межосевого расстояния.

Из условия соосности аwБ = аwТ = 250 мм.

Определяю окружную скорость

Определяю ширину колеса и шестерни:

;

;

.

.

Найду нормальный модуль:

.

.

Принимаю mn = 3 в соответствии со стандартным рядом по ГОСТ 9563-60.

Определяю основные размеры шестерни и колеса.

Тогда число зубьев колеса и шестерни:

Фактическое придаточное число

определяю диаметры делительных окружностей:

;

;

.

.

Проверка:  .

.

Диаметры вершин и впадин зубьев:

;

;

.

.

Условие прочности зубчатой передачи по контактным напряжениям:

.

.

Для косозубых колес  берем

берем

< 515 Н/м2,

< 515 Н/м2,

т.е. условие прочности по контактным напряжениям выполнено.

Определение сил, действующих в зацеплении тихоходной ступени.

Окружная сила  =

=  ;

;

Радиальная сила

,

,

где  =20˚;

=20˚;

Осевая сила

.

.

Проверка зубьев тихоходной ступени по напряжению изгиба.

Для косозубых колес проверка проводится по формуле:

.

.

Определяю коэффициент нагрузки  ,

,

где  =1,25- коэффициент, учитывающий неравномерность распределения нагрузки по длине зубьев; выбираем по таблице 3.7[2].

=1,25- коэффициент, учитывающий неравномерность распределения нагрузки по длине зубьев; выбираем по таблице 3.7[2].

=1,03- коэффициент, учитывающий динамическое действие нагрузки; выбираем по таблице 3.8 [2].

=1,03- коэффициент, учитывающий динамическое действие нагрузки; выбираем по таблице 3.8 [2].

Таким образом,  =1,25·1,03=1,29.

=1,25·1,03=1,29.

Подбор коэффициента формы зуба YF проводится в зависимости от эквивалентных чисел зубьев.

Для колеса:

;

;

3,98. (см. [6] 2000г. стр.140 рис 820 при Zэкв=147)

3,98. (см. [6] 2000г. стр.140 рис 820 при Zэкв=147)

Yβ =

.

.

Следовательно условие прочности по напряжениям изгиба также выполнено.

Для шестерни:

=

=  ;

;

.(см. [4] 2000г. стр.140 рис 820 при Zэкв=26)

.(см. [4] 2000г. стр.140 рис 820 при Zэкв=26)

IV. Предварительный расчет валов.

Быстроходного вала.

3.1.1) Определяю диаметр выходного конца вала.

Принимаю  (см.[8], стр. 296)

(см.[8], стр. 296)

3.1.2) По  из справочника (см.[8], стр. 302, табл.11.7) принимаю размеры стандартной шпонки:

из справочника (см.[8], стр. 302, табл.11.7) принимаю размеры стандартной шпонки:  ,

,  ,

,

Определяю размер выступающей части шпонки над валом

3.1.3) Определяю диаметр под подшипник

по справочнику (см.[м.у.ч.3.], стр. 7) принимаем

3.1.4) Принимаю диаметры под подшипники один, т.е.  в целях снижения перечня деталей в редукторе. В целях снижения перечня деталей в редукторе. Предварительно принимаем для быстроходного вала шарикоподшипники однорядные №208 легкой серии, с параметрами,

в целях снижения перечня деталей в редукторе. В целях снижения перечня деталей в редукторе. Предварительно принимаем для быстроходного вала шарикоподшипники однорядные №208 легкой серии, с параметрами,  ,

,  ,

,  ,

,

3.1.5) Определяю диаметр

3.1.6) Определяю рабочую длину шпонок на диаметре  .

.

|

где  - принимают при стальной ступице,

- принимают при стальной ступице,

- принимают при чугунной ступице.

- принимают при чугунной ступице.

3.1.7) Определяю полную длину шпонки на диаметре  .

.

принимаю

принимаю

(см.[6], стр. 302, табл. 11.7)

3.1.8) Определяю длину ступицы  .

.

3.1.9) Проверяю длину ступицы  по условию центрирования на валу.

по условию центрирования на валу.

3.1.10) Принимаю lст=42мм

Принимаю  (см.[8], стр. 302, табл. 11.7)

(см.[8], стр. 302, табл. 11.7)

Промежуточного вала.

3.1.1) Определяю диаметр выходного конца вала.

Принимаю  (см.[6], стр. 296)

(см.[6], стр. 296)

3.1.2)Определяю диаметр под подшипник

по справочнику (см.[м.у.ч.3.], стр. 7) принимаем

3.1.4) Принимаю диаметры под подшипники один, т.е.  в целях снижения перечня деталей в редукторе. В целях снижения перечня деталей в редукторе. Предварительно принимаю для промежуточного вала шарикоподшипники однорядные №308 легкой серии, с параметрами,

в целях снижения перечня деталей в редукторе. В целях снижения перечня деталей в редукторе. Предварительно принимаю для промежуточного вала шарикоподшипники однорядные №308 легкой серии, с параметрами,  ,

,  ,

,  ,

,

3.1.5) Определяю диаметр

По  из справочника (см.[8], стр. 302, табл.11.7) принимаю размеры стандартной шпонки:

из справочника (см.[8], стр. 302, табл.11.7) принимаю размеры стандартной шпонки:  ,

,

3.1.6) Определяю рабочую длину шпонок на диаметре  .

.

|

где  - принимают при стальной ступице,

- принимают при стальной ступице,

- принимают при чугунной ступице.

- принимают при чугунной ступице.

3.1.7) Определяю полную длину шпонки на диаметре  .

.

принимаю

принимаю

(см.[6], стр. 302, табл. 11.7)

3.1.8) Определяю длину ступицы  .

.

3.1.9) Проверяю длину ступицы  по условию центрирования на валу.

по условию центрирования на валу.

3.1.10) Принимаю lст=59мм

) Принимаю lполн1=50мм

) Принимаю lполн1=50мм

Принимаю  (см.[6], стр. 302, табл. 11.7)

(см.[6], стр. 302, табл. 11.7)

Тихоходного вала.

3.2.1) Определяю диаметр выходного конца вала.

- для тихоходных валов.

- для тихоходных валов.

Принимаю  (см.[6], стр. 296)

(см.[6], стр. 296)

3.2.2) По  из справочника (см.[6], стр. 302, табл.11.7) принимаю размеры стандартной шпонки:

из справочника (см.[6], стр. 302, табл.11.7) принимаю размеры стандартной шпонки:  ,

,  ,

,

3.2.3) Определяю диаметр под подшипник

по справочнику (см.[м.у.ч.3.], стр. 7) принимаю

3.2.4) Принимаю диаметры под подшипники один, т.е.  в целях снижения перечня деталей в редукторе. Принимаю для тихоходного вала, для диаметров

в целях снижения перечня деталей в редукторе. Принимаю для тихоходного вала, для диаметров  , шарикоподшипники однорядные №214 средней серии, с параметрами

, шарикоподшипники однорядные №214 средней серии, с параметрами  ,

,  ,

,  .

.

3.2.5) Определяю диаметр под ступицу колеса.

3.2.6) Для диаметра  принимаю шпонку.

принимаю шпонку.

,

,  ,

,

3.2.7) Определяю диаметр упорного буртика.

где  - размер фаски, принимаемый из справочника в зависимости от диаметра

- размер фаски, принимаемый из справочника в зависимости от диаметра  .

.

3.2.8) Определяю рабочие длины шпонок на диаметрах  и

и  .

.

принимаю

где  - принимают при стальной ступице,

- принимают при стальной ступице,

- принимают при чугунной ступице.

- принимают при чугунной ступице.

принимаю

3.2.9) Определяем полную длину шпонок на диаметрах  и

и  .

.

принимаю

принимаю

принимаю

принимаю

(см.[6], стр. 302, табл. 11.7)

3.2.10) Определяем длины ступиц  и

и  .

.

3.2.11) Проверяем длины ступиц  и

и  по условию центрирования на валу.

по условию центрирования на валу.

мм

мм

Принимаем lст3=99мм

принимаю

принимаю

принимаю

принимаю

Для редукторов общего назначения принимают:

Определим толщину стенки нижней части корпуса:

Определяю зазор между внутренними стенками корпуса и поверхностью вращающейся детали

Определяю расстояние между внутренней стенкой корпуса и внутренним торцом подшипника

Определяю длину гнезда подшипника

Определяю толщину фланца

VI.Уточненный расчет.

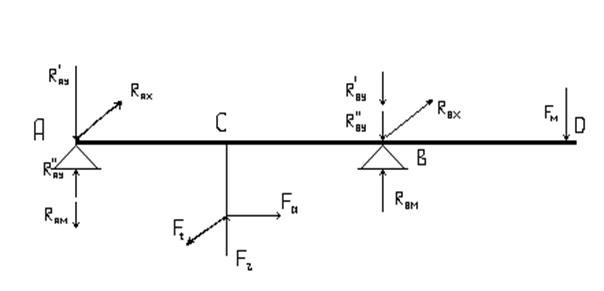

1)Составляю расчетную схему тихоходного вала, принимая его за шарнирную балку

Определяю реакции опор.

От действия окружной силы.

От действия радиальной силы.

Определяю реакции от нагрузки.

Нахожу реакции опор.

Рассчитываю на долговечность.

при t=10512час

11606≥10512

Определяем величины моментов и строим эпюры для сечения С.

Момент от силы  :

:

Нм

Нм

Момент от силы  :

:

Нм

Нм

Нм

Нм

Изгибающий момент от действия нагрузки.

Нм

Нм

Зная опорные реакции найдем суммарный изгибающий момент:

найдем эквивалентный момент

проверка необходимого расчета на выносливость

(см.[8], стр.301 табл. 11.6)

(см.[8], стр.301 табл. 11.6)

Условие выполняется

VIII. Выбор смазки.

Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машин. Кроме того, большая стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствуют снижению динамических нагрузок, увеличению плавности и точности работы машин.

В редукторах общего назначения обычно применяется комбинированное смазывание. Одно или несколько зубчатых колёс смазываются погружением в ванну с жидким смазочным материалом в нижней части корпуса редуктора, а остальные узлы и детали, в том числе подшипники качения, смазываются за счёт разбрызгивания масла погруженными колёсами и циркуляции внутри корпуса образовавшегося масляного тумана. По времени - это непрерывное смазывание.

Масло заливается внутрь корпуса до уровня, обеспечивающего погружение колеса.

Определяю глубину погружения колес в масленую ванну

Учитывая рекомендацию для 2-х ступенчатого редуктора (см. [4] стр. 443)

Принимаю hM=15мм

Объем масляной ванны V определяем из расчета:

При контактных напряжениях  Н = 515МПа и скорости v = 0,127 м/с (см.[3], стр.172-173) рекомендуемая вязкость масла должна быть примерно равна 34∙10-6 м2/с.

Н = 515МПа и скорости v = 0,127 м/с (см.[3], стр.172-173) рекомендуемая вязкость масла должна быть примерно равна 34∙10-6 м2/с.

Принимаю масло индустриальное И-Г-А-32 по ГОСТ 20799-75 (см.там же).

IX.Список используемой литературы.

1. Детали машин. Курсовое проектирование. Под ред. Д.Н. Решетова. М.: Высшая школа, 1979. – 367 с.

2. Дриз Ю.Б. Методические указания к курсовому проектированию по деталям машин.Ч.2,3. Ульяновск, 2002.