СОДЕРЖАНИЕ.

1.Практическая работа №1 –стр. 3-5

2.Практическая работа № 2 –стр. 6-9

3.Замкнутые схемы управления электропривода –стр.10-14

4.Интегрированный электропривод –стр. 15

Список литературы.

Практическая работа №1

Расчёт параметров кинематической схемы электропривода.

На рисунке приведена кинематическая схема грузоподъёмной лебёдки с двухступенчатым редуктором.

Грузоподъёмная лебёдка имеет грузоподъёмность G(т): диаметр барабана  (м); КПД лебёдки (барабана)

(м); КПД лебёдки (барабана)  : КПД первой ступени редуктора

: КПД первой ступени редуктора  ;КПД второй ступени редуктора

;КПД второй ступени редуктора  .Передача числа шестерен редуктора

.Передача числа шестерен редуктора  ,

,  .Двигатель вращается с номинальной скоростью

.Двигатель вращается с номинальной скоростью  (об/мин).Вращающий момент на валу двигателя М(Нм). На валу барабана, который вращается со скоростью

(об/мин).Вращающий момент на валу двигателя М(Нм). На валу барабана, который вращается со скоростью  (об/мин), действует момент

(об/мин), действует момент

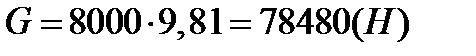

Единицы измерения грузоподъёмности  необходимо перевести из тонн в ньютоны.

необходимо перевести из тонн в ньютоны.

Данные для расчёта представлены в таблице вариантов.

Дано:

G=8

=0,5

=0,5

=0,94

=0,94

=0,98

=0,98

=0,96

=0,96

=740

=740

=5,5

=5,5

=6

=6

Требуется определить:

1.Скорость подъёма груза

2.Моменты на валах барабана и двигателя при подъеме и спуске полного груза

3.Мощность на валу двигателя при подъёме полного груза Р (кВт).

Порядок расчёта:

1.Определяем передаточное число (отношение) редуктора

2.Определяем скорость вращения барабана

(об/мин)

(об/мин)

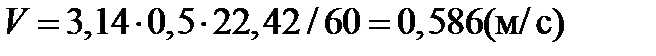

3.Определяем линейную скорость перемещения груза

4.Определяем момент на валу барабана при подъёме груза

где  угловая скорость вращения барабана (рад/с)

угловая скорость вращения барабана (рад/с)  (рад/с)

(рад/с)

Эту величину можно проверить,исходя из определения момента с учётом энергии в передачах;

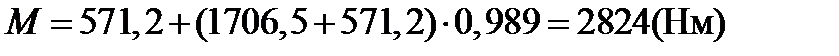

5. Определяем момент на валу при подъёме груза

где  полный КПД механизма

полный КПД механизма

-КПД двухступенчатого механизма

-КПД двухступенчатого механизма

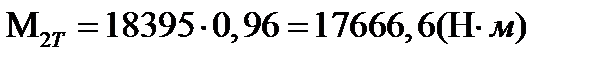

6.Определяе момент на валу барабана при спуске груза

Определяем момент на валу двигателя при спуске груза

Моменты являются тормозными и направлены против движения, т.е. на подъём груза

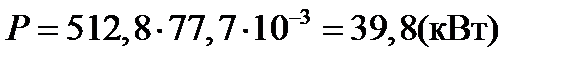

7.Определяем мощность на валу двигателя при подъёме полного груза

где  угловая скорость вращения двигателя (рад/с)

угловая скорость вращения двигателя (рад/с)

(рад/с)

(рад/с)

Практическая работа № 2

Расчёт параметров процессов электроприводе.

Двигатель постоянного тока приводит в движение механизм. На рисунке представлены линейные механические характеристики двигателя 1 и исполнительного органа механизма 2. Здесь

– момент короткого замыкания двигателя, то есть момент включённого двигателя с неподвижным ротором;

– момент короткого замыкания двигателя, то есть момент включённого двигателя с неподвижным ротором;  - установившаяся (конечная) скорость, соответствующая точен пересечения механических характеристик

- установившаяся (конечная) скорость, соответствующая точен пересечения механических характеристик  А;

А;  - угловая скорость хода.

- угловая скорость хода.

Данные двигателя и механизма приведены в таблице вариантов.

Дано:

Р = 75 кВт

=1000 об/м

=1000 об/м

=1250 об/м

=1250 об/м

= 3 942,5кг

= 3 942,5кг

= 1,32

= 1,32

= 2,39

= 2,39

= 0,8

= 0,8

Требуется

1.Определить ориентировочно время разгона при прямом пуске двигателя, имеющего линейную механическую характеристику, вхолостую и под нагрузкой.

2.Построить зависимости  при пуске двигателя.

при пуске двигателя.

Порядок расчёта:

Определение времени разгона

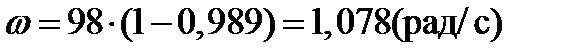

1.Углова скорость двигателя (рад/с)

номинальная

(рад/с)

(рад/с)

холостого хода

(рад/с)

(рад/с)

2.Моменты (Нм)

номинальный двигателя

постоянный средний момент

пусковой (короткого замыкания)

механизма

3.Время разгона двигателя (сек)

в холостую при

(сек)

(сек)

под нагрузкой

4.Электромеханическая постоянная времени (сек)

-время, в течении которого при вод меняющий момент инерции

-время, в течении которого при вод меняющий момент инерции  , разгоняется из неподвижного состояния

, разгоняется из неподвижного состояния  до

до  под действием неизменного момента, равного

под действием неизменного момента, равного

является касательной к кривой характеристики

является касательной к кривой характеристики

Построение характеристики

1. Определяем начальные значения переменных

2. Определяем установившееся значение угловой скорости

3. Определяем установившееся значение момента

Для расчёта кривых используем формулы

ЗАМКНУТЫЕ СХЕМЫУПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДА

Замкнутой автоматической системой называется такая система, в которой регулируемый параметр измерения используется и для целей регулирования. Принципиальной особенностью замкнутых автоматических систем является изменение знака в замкнутом контуре, т. е. замыкание контура с отрицательной обратной связью. Принцип отрицательной обратной связи является основополагающим принципом построения всех замкнутых автоматических систем.

Замкнутые схемы приводов образуются посредством разных обратных связей с использованием тех или иных усилителей. Назначение обратных связей состоит в том, чтобы автоматически поддерживать определенное соотношение между входной и выходной величинами при наличии возмущающих воздействий (например, изменении нагрузки).

Применение обратных связей в электроприводах позволяет значительно расширить диапазон регулирования скорости, повысить жесткость механических характеристик, улучшить качество переходных процессов и устойчивость работы.

Обратная связь представляет собой канал передачи и преобразования информации с выхода системы регулирования или ее узлов на вход с целью формирования результирующего сигнала управления.

В зависимости от знака сигнала обратная связь бывает положительной или отрицательной. Если сигнал обратной связи суммируется с сигналом задания, то обратная связь называется положительной. Если сигнал обратной связи вычитается из задающего сигнала, то обратная связь называется отрицательной.

Имеются разного рода обратные связи, как по выполняемым функциям, так и по способу исполнения. По разным признакам различают следующие типы обратных связей:

1) в зависимости от физической величины, передаваемой на вход - обратные связи по скорости, положению, току, напряжению, вращающему моменту;

2) по относительному знаку передаваемой величины - положительные и отрицательные;

3) в зависимости от области, в которой проявляется обратная связь - жесткая, действующая в установившемся и в переходном режимах; гибкая - действующая только в переходных режимах; с отсечкой - работающая, когда переменная отклоняется от заданного значения.

По устройству обратные связи подразделяются на:

- параметрические (статические электрические цепи);

-электромеханические (тахогенераторы), пассивные, без собственных источников энергии, и активные с источниками энергии.

Рассмотрим в качестве примеров некоторые схемы обратных связей.

Выполнение обратных связей по току и напряжению в двигателях постоянного и переменного тока показано на рис. 1, а, б. Обратная связь по току нагрузки или вращающему моменту может вводиться также посредством тензометрического датчика.

Рисунок 1 – Обратные связи:

а) по току в двигателе постоянного тока;

б) по току и напряжению в двигателе переменного тока.

По типу выходной регулируемой координаты замкнутые системы электропривода подразделяются на следующие группы:

1 - Системы регулирования момента (усилия). К этому классу относятся, например, электроприводы систем натяжения металла в листопрокатном производстве в металлургии или системы натяжения пленки в химико-технологическом производстве тонких пленок. Закон регулирования момента (усилия) рабочего органа определяется технологическим процессом.

2 - Системы регулирования скорости. Они используются в электроприводах многих технологических машин: металлообрабатывающих станках, прокатных станах и многих других. Системы регулирования скорости делятся на две большие группы.

3 - Системы стабилизации скорости, у которых скорость поддерживается постоянной, несмотря на воздействие возмущений. К таким системам относятся, например электроприводы бумагоделательных машин.

4 - Системы управления скоростью, у которых скорость рабочего органа регулируется с высокой точностью в широких пределах в соответствии с требуемым характером протекания технологического процесса. Это, например, электроприводы экскаваторов, подъемно-транспортных машин и другие.

5 - Системы регулирования положения рабочего органа. Эти системы используются в электроприводах нажимных винтов прокатных станов, в роботах и манипуляторах и многих других промышленных установках. В этих системах положение рабочего органа регулируется с заданной точностью в соответствии с требованиями технологического процесса. Существует два типа замкнутых систем электропривода регулирования положения - системы позиционирования и следящие системы.

Системы позиционирования - это такие системы, в которых задается исходное и конечное положение рабочего органа, а траектория перемещения не контролируется.

Следящие системы электропривода - это системы регулирования положения, в которых задается и непрерывно контролируется вся траектория движения рабочего органа. Рабочий орган должен повторять заданную траекторию с требуемой точностью.

Классификация элементов автоматизированного электропривода.

Под термином «элемент» автоматизированного электропривода понимается входящее в него устройство, выполняющее определенную функцию управления, в соответствии с которой входное воздействие элемента преобразуется в выходное.

АЭП можно представить в виде совокупности силовых и управляющих элементов (рис. 2). Силовые элементы преобразуют, регулируют и приводят к рабочему органу (РО) механизма основной поток энергии. Управляющие элементы формируют, преобразуют и подводят сигналы управления к силовым элементам. К силовым элементам относятся управляемые преобразователи энергии (УПЭ), электродвигатели (М), передаточные механизмы (ПМ), рабочие органы машин и механизмов.

Управляющие элементы можно разделить на две группы:

1) элементы систем управления вентилями УПЭ, которые преобразуют сигнал управления с выхода системы автоматического управления (САУ) в открывающие импульсы;

2) элементы САУ, формирующие задающие и управляющие воздействия и определяющие статические и динамические свойства АЭП.

По функциональному признаку элементы второй группы делятся на следующие виды:

- регуляторы (Р) - вычисляют разность сигналов задания и обратной связи (рассогласование) и на ее основе формируют управляющее воздействие, приводящее регулируемую координату к заданному значению;

- датчики (Д) - преобразуют управляемую координату в электрический сигнал, используемый как сигнал обратной связи;

- задающие элементы (ЗЭ) - формируют задающие воздействия, определяющие технологическую программу работы АЭП;

- согласующие элементы (СЭ) - согласуют выходные и входные координаты соединяемых элементов по роду тока, виду и уровню сигналов и т.п.

\

Интегрированный электропривод.

В последние годы для некоторых станков и специальных механизмов стали разрабатываться и применяться ЭП с объединением в единую конструкцию нескольких компонент -двигателя, механической передачи, датчиков координат, а в некоторых случаях и силового преобразователя. Такой электромеханический модуль, называемый иногда мехатронным, позволяет в ряде случаев получать более высокие технико-экономические показатели работы ЭП и технологического оборудования.

Список литературы.

1.http//www/ lektsii.org

2.http//www/ studref.com

3.http//www/ portal.tpu.ru