Лекция 6 Производство полых труб

Стеклянные трубы представляют собой полые, прозрачные изделия, предназначены для сооружения напорных, безнапорных и вакуумных трубопроводов, используемых для транспортировки агрессивных жидкостей и газов, пищевых продуктов, воды и других материалов при температурах от 50 до 120°С.

Стеклянные трубы могут быть тонкостенными и толстостенными. Их выпускают в соответствии с ГОСТом 8894-77. Диаметр внутреннего прохода от 40 до 200 мм, наружный диаметр от 25 до 221 мм и длиной от 1500 до 3000 мм с интервалом кратным 250 мм. Для соединения таких труб в трубопроводы стекольной промышленностью освоен выпуск фасонных изделий, таких как отводы, двойные отводы, тройники, крестовины, переходники и краны и др.

Для производства труб в отечественной стекольной промышленности используют стекло марки 13В. По многим физико-химическим свойствам это стекло удовлетворяет требованиям промышленности, однако из-за низкой термостойкости за рубежом его применение ограничено. За рубежом для производства стеклянных труб используют боросиликатные стекла с лучшими эксплуатационными характеристиками. Составы стекол для производства стеклотруб приведены в таблице 23.

Таблица 23 – Примерные химические составы стекол для труб

| Страна | Тип | Содержание по массе | ||||||||

| SiO2 | Al2O3 | B2O3 | CaO | MgO | BaO | Na2O | K2O | F | ||

| Россия | 13В | 63.5 | 15.5 | − | − | − | ||||

| Германия | Разотерм Дюран-50 | 75.0 | 3.5 | − | − | 4.5 | − | − | ||

| Чехия | Симакс | 80.5 | 2.5 | 12.5 | 0.5 | − | − | − | − | |

| Англия | Пирекс | 80.8 | 2.2 | 12.6 | 0.1 | 0.1 | − | 4.2 | − | − |

| США | Пирекс | 80.5 | 0.5 | − | − | − |

В настоящее время производство стеклянных труб и трубок осуществляется механизированными способами.

Таблица 24 – Химические составы стекол для стеклянных трубок

| Стекло | Содержание, % по массе | |||||||

| Si02 | Аl2О3 | CaO | MgO | F | В2О3 | Na2O | К20 | |

| Химико-лабораторное №23 | 68.8 | 3.8 | 8.4 | 0.8 | - | 2.5 | 9.6 | 6.1 |

| Малоборное Т28 | 72.8 | 14.5 | 4.4 | 2.5 | 3.3 | Li20 0.5 | ||

| Термометровое | 72 57 | - 7.5 | - 4.5 | - - | - | - - | ||

| Медицинское НС-3 | 72.8 | 4.5 | 6.1 | 0.8 | - | 8.1 | 1.7 | |

| Электровакуумное: ЗС-5 БД-1 | 66.8 73.0 | 3.5 BaO 5 | - 5.5 | - 3.5 | - - | 20.3 - | 3.8 | 5.4 9.2 |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ ТРУБ

Механизированное изготовление труб осуществляют различными способами: вертикального, вертикально-горизонтального и горизонтального вытягивания. Для изготовления труб и штабиков специального назначения используется ручное вытягивание трубок и изделий из них.

В машине вертикального вытягивания труб (ВВТ) при безлодочном способе стекломасса из ванной печи 11 поступает по перешейку 12 в рабочую камеру 10 круглого сечения (рис. 7.11).

В центре дна камеры установлена графитовая втулка 6, через которую проходит полый шамотный мундштук 5 со сменной насадкой. В зависимости от диаметра труб ее верхний конец находится выше или ниже уровня стекломассы.

Рис. 7.11. Схема машины вертикального вытягивания труб

Через металлическую трубу 7, вставленную в подвижный графитовый мундштук (не смачиваемый стекломассой), подается внутрь формуемой трубы воздух под высоким давлением.

Охлаждение луковицы 4 осуществляется с помощью водяного холодильника 3, термоизолированного с помощью глиноасбестовой массы, замешанной на жидком стекле. Холодильник соединен с водопроводными трубками 2.

Формуемая стеклянная труба выходит из выработочной камеры через шамотный мундштук 5 и холодильник 3. Камера обогревается природным газом с помощью тангециально расположенных горелок 9 и 13.

Захват стекломассы с поверхности печи осуществляется с помощью стального кольца со стальными зубьями (прутьями), которое опускается в ванну вокруг мундштука на глубину (50—60) • 10-3 м. При подъеме кольца со стекломассой вокруг мундштука образуется «луковица», плавно переходящая в цилиндрическую трубу.

В процессе формования труба подвергается двухстороннему охлаждению: наружная поверхность — кольцевым водяным холодильником, внутренняя — воздухом, подаваемым через мундштук.

Диаметр и толщина стенки трубы зависят от диаметра мундштука, размеров его верхней части и расположения относительно зеркала стекломассы, температуры стекломассы в рабочей камере и луковице, высоты расположения холодильника над зеркалом стекломассы, количества воздуха, подаваемого внутрь трубы, и других факторов.

Увеличение диаметра трубы (при неизменном диаметре мундштука) может быть достигнуто при уменьшении скорости вытягивания, повышении количества подаваемого в трубу воздуха, уменьшении заглубления верхней части мундштука относительно зеркала стекломассы и снижении температуры стекломассы в рабочей камере.

Стеклянную трубу оттягивают асбестовыми валиками, рабочая поверхность которых имеет форму сферы, обеспечивающей круглое сечение трубы и достаточную поверхность контакта (силы трения) при вытягивании трубы вверх. На выходе из шахты машины трубу разрезают на части заданной длины.

По высоте шахты машины 5, расположенной на раме 8, установлено 12 пар валиков, которые вращаются от электродвигателя постоянного тока мощностью 1,5 кВт через вертикальный вал и карданные валы. Подшипники каждой пары валиков, закрепленных на двуплечных рычагах, связаны между собой зубчатыми секторами. Валики к вытягиваемой трубе прижимаются контргрузами.

Машина ВВТ представляет собой шахту, состоящую из шести отдельных секций, соединенных фланцевыми поверхностями. Высота шахты 7,8 м, размер в свету 0,966 х 0,624 м. Три нижние секции, расположенные в зоне высоких температур, термоизолированы асбестовыми листами. Температурный режим внутри секций регулируется с помощью открывающихся дверец, установленных на боковых стенках. Через них удаляется также стеклобой. Диаметр стеклянных труб составляет (50—200) •10-3 м.

Для горизонтального вытягивания трубок и штабиков используются автоматические линии АТГ-2-8 и АТГ-8-50 (рис. 7.12).

Из ванной печи стекломасса 1 непрерывной струей стекает по шамотному лотку 10 на вращающийся шамотный или металлический мундштук 6, который расположен в отапливаемой рабочей камере 7 под небольшим изменяемым углом к горизонту (10-28°).

Мундштук приводится во вращение от электродвигателя постоянного тока 8, а его угол наклона изменяется с помощью специального устройства 9.

Рис. 7.12. Технологическая линия для горизонтального вытягивания стеклянных трубок

За счет вращения мундштука и подачи воздуха в его внутреннюю полость образуется «луковица» 2, переходящая впоследствии в бесконечную трубу 5. Последняя оттягивается в горизонтальном направлении тянульной машиной 4, установленной на расстоянии 20—30 м от рабочей камеры. Между рабочей камерой и тянульной машиной расположен закрытый рольганг 3, на котором происходит охлаждение трубы нагнетаемым воздухом. Отрезка трубы осуществляется после тянульной машины.

Привод устройства для вращения мундштука состоит из электродвигателя, гидровариатора, редуктора и открытой зубчатой передачи.

Мундштук закреплен в двух самоцентрирующихся трехкулачковых патронах.

Тяговый механизм тянульной машины состоит из двух цепных передач, установленных горизонтально друг над другом, на которых закреплены тянущие валики со сменными асбестовыми прокладками. Труба протягивается между горизонтально расположенными цепными тяговыми органами с изменяющимися между ними (в зависимости от диаметра труб) расстояниями.

Привод тягового механизма состоит из электродвигателя постоянного тока, гидравлического поршневого вариатора 2, ступенчатой коробки передач и цепной передачи.

При вертикально-горизонтальном способе вытягивания трубок стекломасса вытекает из отверстия камеры стекловаренной печи в воронку вращающегося полого мундштука, имеющего расширение на конце. Воздух подается во внутреннюю полость мундштука, что обеспечивает при его вращении «луковицу», переходящую затем в трубку.

В дальнейшем сформованная трубка из вертикальной плоскости ориентируется в горизонтальной плоскости и транспортируется по рольгангу с помощью тянульной машины.

Для исключения разнотолщинности трубки, образующейся в месте ее перегиба в горизонтальное положение, вращающийся мундштук по отношению к выгрузочному отверстию устанавливается эксцентрично.

Толстостенные трубы диаметром 0,07—0,3 м и толщиной стенки (5—20) •10_3 м кроме способа ВВТ могут быть получены способом непрерывного вальцевания. По этому способу равномерная струя стекломассы из питателя подается на вращающийся вал (мундштук), навивается на него по спирали, образуя неровную поверхность трубы. Поверхность трубы выравнивается вальцующим роликом, который прижимается к поверхности трубы с помощью пружины. Отжимной ролик обеспечивает непрерывный сдвиг трубы. Специальные ролики продавливают на поверхности трубы (в ее размягченном состоянии) кольцевые канавки для последующей отрезки (отломки).

Данный способ не обеспечивает долговечность формующего вала, заданные геометрические размеры трубы и высокую производительность агрегата.

Короткие трубы из специальных стекол можно получать в цилиндрических формах центробежным формованием.

Выходящая из тянульной машины непрерывная трубка, разрезается на отрезки заданной длины специальным приспособлением. Непосредственно после отрезки установлено устройство для калибровки трубок по диаметру и контролю качества. Качество трубок, получаемых методом ГВТ достаточно высокое.

Автоматизированную линию можно легко перенастроить на вытягивание трубок другого диаметра и толщины. Диаметр и толщина стенок трубки зависят: от скорости вытягивания; давления воздуха, подаваемого в трубку; угла наклона мундштука и числа его оборотов; температуры стекломассы и рабочей камеры; количества стекломассы, подаваемой на мундштук. Для увеличения диаметра трубки при одном и том же диаметре мундштука - уменьшают скорость вытягивания и увеличивают давление воздуха, подаваемого в мундштук. Для увеличения толщины стенки трубок - увеличивают количество стекломассы, подаваемой на мундштук, и снижают температуру луковицы.

Температура стекломассы, поступающей на мундштук, зависит от химического состава стекла. Обычно ее поддерживают в интервале 1060 -1250°С. Температура луковицы - 870 - 1050°С.

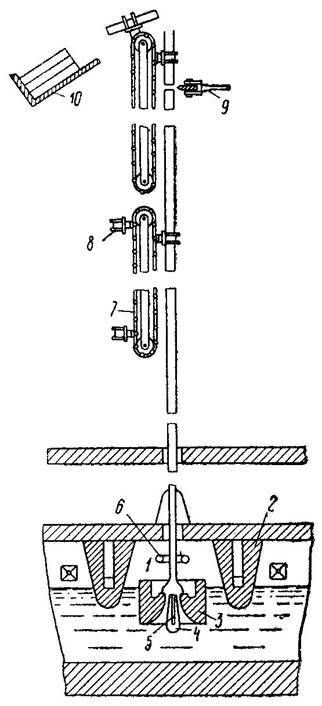

Метод вертикального лодочного вытягивания трубок (ВВТ). Схема производства трубки по способу С.И. Королева, через отверстие в шамотной лодочке, заглубленной в стекломассу при помощи нажимного устройства, приведена на рис. 83. В зависимости от формы отверстия в лодочке можно вытягивать различные трубки и стеклянные прутки (дрот): круглые, овальные, треугольные, квадратные и т.д.

Лодочка 1 погружена в стекломассу 2 в подмашинной камере. В сопло лодочки подается сжатый воздух. Вытяжная машина состоит из бесконечного цепного конвейера 3 с захватами 4. Цепной конвейер движется в вертикальной шахте машины, высотой 5 м, где трубка подвергается отжигу и охлаждению. На определенной высоте, после выхода из шахты трубка режется на куски заданной длины. После поворота на верхней звездочке цепного конвейера захват раскрывается, и трубка падает на приемный лоток 5.

Рисунок 83

Диаметр трубки и толщина ее стенки зависят от скорости вытягивания, диаметра сопла, и заглубления лодочки (гидростатического напора стекломассы). При прекращении подачи воздуха в лодочку можно вытягивать сплошной дрот. По предложенному способу можно вытягивать трубки диаметром от 3 до 30 мм со скоростью от 20 до 2 м/мин соответственно. Съем стекломассы одной машиной составляет около 1 m/cym. На одной машине можно вытягивать одновременно две трубки.