План.

Особенности процесса протягивания. Режимы резания.

Особенности процесса протягивания. Режимы резания.

Каждый зуб протяжки работает как строгальный резец. Малая высота зубьев и высокая жесткость протяжки в диаметральной плоскости позволяют назначать достаточно высокие режимы резания. За один рабочий ход генерируется весь профиль обработанной поверхности, поэтому протягивание является высокопроизводительным процессом, однако имеет особенности, которые необходимо учитывать при выборе протяжки и схемы обработки.

При резании стружка, снимаемая каждым зубом, должна разместиться во впадине между зубьями. Если объем срезаемой стружки с учетом ее усадки будет больше объема впадины между зубьями, протяжку заклинит и произойдет поломка инструмента.

Скорость главного движения резания лимитируют, во-первых, условие получить обработанную поверхность высокого качества и, во-вторых, технологические возможности протяжных станков. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи Sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки; Sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01...0,20 мм/зуб. Оптимальные параметры режима резания либо выбирают из справочников, либо подсчитывают по нижеприведенным формулам.

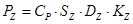

Сила резания PZ должна быть не более силы, допустимой прочностью протяжки. Силу резания РZ H, рассчитывают по формуле:

|

|

,

,

Где Ро-сила резания, отнесённая к 1 мм длины режущего лезвия, Н/мм;  - суммарная длина режущих кромок всех одновременно работающих режущих зубьев, мм.

- суммарная длина режущих кромок всех одновременно работающих режущих зубьев, мм.

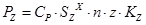

Для выбора станка необходимо знать осевую силу резания Pz, для расчета прочности инструмента используется удельная сила резания — сила резания на единицу длины режущей кромки. Осевая сила резания определяется по формулам:

для круглых протяжек:

для шпоночных и шлицевых протяжек

где СР - коэффициент, характеризующий материал заготовки и условия обработки; Sz - подъем на зуб, мм/зуб; X - показатель степени; D - диаметр обработанного отверстия, мм; п - число шлицов; z - число одновременно работающих зубьев; Кz - коэффициент, учитывающие влияние переднего и заднего углов, износа инструмента, наличие и вид СОТС.

Скорость резания при протягивании лимитирует условие получить высококачественную обработанную поверхность. Скорость резания, м/мин, подсчитывают по формуле:

где Cv - коэффициент, характеризующий условия обработки (обрабатываемый материал, его твердость); Т - стойкость протяжки, мин; к - коэффициент, учитывающий влияние марки инструментальной стали; m и у - показатели степени при стойкости и подаче, зависящие от обрабатываемого материала, материала протяжки и других условий.

Скорость резания при протягивании ограничена технологическими возможностями протяжных станков. Обычно скорость резания v принимают в пределах 1...20 м/мин или 0,016...0,330 м/с. При скоростном протягивании (90 м/мин или 1,5 м/с) применяют твердосплавные протяжки.

Протягивание с прямолинейным движением резания - процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход - рабочее движение, обратный - холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно принимают 8... 15 м/мин.

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ.

1. Чем генераторная схема срезания припуска отличается от профильной?

2. Как разбивается припуск при групповой схеме?

3. Для чего необходимо знать осевую силу резания? Удельную силу резания? 4. Назовите скорости резания при которых работают протяжки.