Получение обжигового газа сжиганием железного колчедана.

Рассмотрим процесс получения серной кислоты контактным методом из серного (железного) колчедана. Первой стадией процесса является окисление серного колчедана с получением обжигового газа, содержащего диоксид серы.

Обжиг колчедана (пирита) является сложным физико-химическим процессом и включает в себя ряд последовательно или одновременно протекающих реакций:

Термическая диссоциация 2FeS2 = 2FeS + S2;

Парофазное горение серы S2 + 2О2 = 2SО2;

Горение пирротина 4FeS + 7О2 = 2Fе2О3 + 4SО2.

Суммарная реакция: 4FеS2 + 11O2 = 2Fе2О3 + 8SО2. (I)

При небольшом избытке или недостатке кислорода образуется смешанный оксид железа:

3FеS2 + 8О2 = Fе3О4 + 6SО2.

Термическое разложение пирита начинается уже при температуре около 200 оС и одновременно воспламеняется сера. При температурах выше 680 °С интенсивно протекают все три реакции. В промышленности обжиг ведут при 850 - 900 °С. Лимитирующей стадией процесса становится массоперенос продуктов разложения в газовую фазу и окислителя к месту реакции. При тех же температурах твердый компонент размягчается, что способствует слипанию его частиц.

В настоящее время новые сернокислотные системы оборудуются преимущественно печами КС. Механические печи на действующих заводах постепенно заменяются печами этого типа.

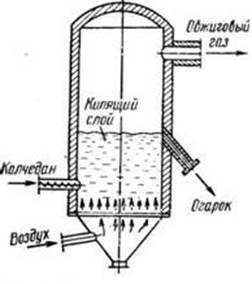

Рис.1. печь кипящего слоя

Рис.1. печь кипящего слоя

| Схема печи кипящего слоя показана на рис. 1. Воздух поступает через решетку в днище с такой скоростью, которая обеспечивает обжиг колчедана во взвешенном состоянии при интенсивном перемешивании («кипении»). Благодаря этому достигается равномерность температуры в слое и высокая скорость горения. Поэтому в кипящем слое-практически находится не колчедан, а огарок. Высота кипящего слоя определяется положением течки для отвода огарка. Недостатком печей КС является большой унос пыли (до 90% всего огарка), что вызывает необходимость в дополнительной аппаратуре для улавливания пыли. |

В кипящем слое можно обжигать не только флотационный колчедан, но и колчедан с размером зерен до 6 мм.

Получение обжигового газа сжиганием серы.

ПЕРВАЯ ХИМИЧЕСКАЯ СТАДИЯ – окисление серы S в диоксид серы SO2 кислородом (сжигание серы).

Сжигание серы представляет собой гомогенную экзотермическую реакцию. Процесс горения протекает в газовой фазе в потоке предварительно высушенного воздуха и описывается уравнением:

S + О2→ SO2+ Q

Для сжигания серы используют печи форсуночного и циклонного типов.

Обжиговый газ имеет следующий состав:

SO2 – не менее 10 %;

SO3 – около 0,2 %;

O2 – 6…8 %;

N2 – 77…79 %;

H2O – 2…3 %;

S – 0,1 %.

В связи с отсутствием громоздкой очистной аппаратуры схемы производства серной кислоты из серы называют «короткими».

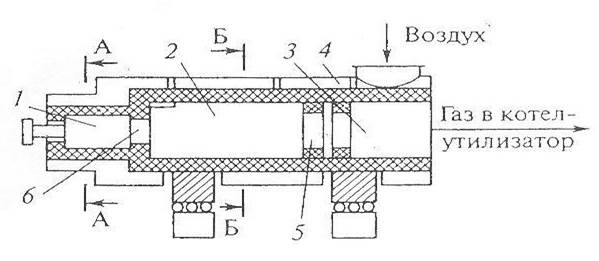

Рис. 2. Циклонная печь для сжигания серы:

1 – форкамера; 2, 3 – камеры досжигания; 4 – воздушный короб; 5,6 – пережимные кольца; 7,9 – сопла для подачи воздуха; 8, 10 – форсунки для подачи серы.

Циклонная печь для сжигания серы состоит из двух горизонтальных цилиндров – форкамеры 1 и двух камер дожигания 2 и 3. Печь имеет воздушный короб (рубашку) 4 для снижения температуры наружной обшивки печи и предупреждения утечки диоксида серы.

В форкамеру через две группы сопл 7 тангенциально подают воздух, через форсунку механического типа 8 также тангенциально поступает расплавленная сера.

Образующийся при сжигании жидкой серы обжиговый газ вместе с парами серы поступает через пережимное кольцо 6 из форкамеры в первую камеру дожигания 2, в которой также расположены воздушные сопла 9 и форсунки для подачи серы 10.

Из первой камеры дожигания газ через пережимное кольцо 5 поступает во вторую камеру дожигания 3, где сгорают остатки серы (в пространстве между пережимными кольцами 5 к газу добавляют воздух).

Из печи обжиговый газ поступает в котел-утилизатор и далее в последующие аппараты.