Проектно-конструкторские работы предшествуют производственному процессу, поэтому к ним предъявляются требования подготовки полного комплекта конструкторской документации в кратчайшие сроки, чтобы не задерживать цикла технологической подготовки производства. Наряду с этим требуется качественная конструкторская проработка технических решений содержащихся в документации во избежание выпуска неконкурентоспособной продукции. Эти противоречащие друг другу требования накладывают отпечаток на организацию проектно-конструкторских работ способствующую получению в кратчайшие сроки качественно проработанной документации.

Конструкторские подразделения крупных предприятий это развитые службы, включающие в свой состав конструкторские отделы, опытное производство, научно-исследовательские службы с испытательными лабораториями, экономические службы и службы надежности. Каждое из перечисленных подразделений также имеет сложную структуру. Например, конструкторский отдел состоит из конструкторских групп специализирующихся на разработке отдельных агрегатов машины, группы оформления и размножения конструкторской документации, группы ремонтной документации, инструкций и каталогов, группы патентоведов, группы электроники и приборов, группы эргономики и художественного конструирования, группы нормалей и стандартов, группы принадлежностей и инструмента и т.д. Другие службы имеют не менее сложную структуру.

Очень важным звеном в этой структуре являются научно-исследовательские подразделения, выполняющие огромный объем опытно-конструкторских работ. Их задача в процессе конструирования опережающими темпами проводить оценку качества разрабатываемых изделий и прогнозировать их будущий эксплуатационный ресурс. В этих подразделениях сосредоточен научный и высокопрофессиональный персонал предприятия, современное специализированное испытательное оборудование и приборы, вычислительная техника. Каждое новое техническое решение конструкторов подвергается экспериментальной проверке в этих подразделениях. Для этого появляется техническая документация на такой объект, опытному производству выдается задание на изготовление опытных образцов для испытаний. По результатам испытаний выясняется уровень соответствия испытуемого узла или детали техническим требованиям, при этом в случае несоответствия выясняются пути исправления конструкции, которые вносятся в конструкторскую документацию. Затем цикл повторяется, изделия с внесенными изменениями снова подвергаются испытаниям, пока не подтвердится их соответствие требованиям технического задания.

Такой подход к проектированию позволяет до начала подготовки производства получить оценку качества будущей продукции, более конкретно представить необходимые для производства технологические процессы и оборудование, что снижает затраты на подготовку производства. После завершения подготовки производства и выпуска первой партии продукции она подвергается очередным испытаниям, целью которых является проверка качества продукции полученной по промышленной технологии и возможности представить ее для сертификации соответствующим органам. Только после получения сертификата продукция может быть предложена потребителям.

Это же подразделение проводит проверку возможности использования в своем изделии продукции изготовленной по конструкторской документации смежных предприятий, а также организуют входной контроль качества покупных изделий входящих в состав разрабатываемой конструкции.

Однако и после выхода на рынок предприятие ведет наблюдение за поведением своей продукции в эксплуатации и продолжает опытно-конструкторские работы по модернизации продукции, снижению ее себестоимости и повышению надежности и долговечности.

На рисунке показана динамика нарастания информативности о качестве разрабатываемого изделия по мере его проектно-конструкторской разработки.

Рис. 50. Нарастание информативности о качестве изделия в процессе проектно-конструкторских работ

Следует отметить, что в структуре себестоимости продукции расходы на разработку конструкции (проектирование, конструирование, оценка качества работ и т.д.) составляют очень значительную долю. Так в единичном и мелкосерийном производстве доля затрат на разработку составляет 60%, на подготовку производства 12%, на изготовление 9%, и около 20% составляют прочие расходы. С целью дальнейшего повышения качества проектно-конструкторских работ и сокращения их сроков все шире начинают применяться методы автоматизированного проектирования.

Для этой цели создаются автоматизированные системы проектирования (САПР). Это организационно-технологическая система, состоящая из комплекса средств автоматизации проектирования, взаимодействующего с подразделениями проектной организации. Система базируется на ЭВМ содержащих банк данных с характеристиками материалов, стандартов, чертежами известных конструкций. Она позволяет осуществлять моделирование, как отдельных элементов, так и всей конструкции. Система оснащена интерактивной машинной графикой, способной создавать и преобразовывать графическую информацию. Машина работает в системе диалога с одним или несколькими проектировщиками одновременно. Характер диалога выбирает проектировщик, например по принципу: человек имеет преимущество в знаниях, машина в скорости вычислительных операций. Если инициатором диалога выступает система, то проектировщик кроме ответов на запросы имеет возможность указывать режим работы, менять численные значения параметров и т.д.

Структура САПР может быть представлена в виде двух составных частей: функциональной и обеспечивающей. Такая структура приведена на рис.51.

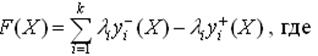

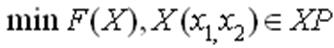

Применение САПР открывает новые возможности проектных работ, а именно оптимизация проектируемых объектов. Оптимизация подразумевает определение наилучших по поставленной задаче структуры и параметров проектируемого объекта. Оптимизация осуществляется на базе многовариантного анализа, который заключается в исследовании свойств объекта в некоторой области пространства его внутренних параметров. Процедура оптимизации предусматривает выбор критерия оптимизации (целевой функции F(X)) и исследование влияния на него управляемых параметров X = (x1, x2,...xn). Назначив область определения целевой функции как ХР можно сформулировать задачу поиска оптимального решения следующим образом

При этом среди параметров выделяются основные, наиболее значимые для качества объекта, и устанавливаются ограничения на отдельные параметры. Указывается какие выходные параметры у(х) должны расти (например производительность), а какие уменьшаться (например материалоемкость, себестоимость). То есть целевая функция имеет вид

λi > 0 -весовой коэффициент, определяющий степень важности данного параметра. Модель такой организации поиска оптимума представлена на рис. 52.

Алгоритм однокритериального поиска оптимального решения представлен на рис. 53

Более сложные многокритериальные методы поиска оптимума, когда оптимизация проводится по нескольким критериям, чаще встречаются в задачах проектирования. В этих случаях алгоритм поиска усложняется. Например, метод Гаусса - Зейделя даже для двух переменных требует уже пространственного представления о протекании функции, по которой находится оптимум. То есть решается задача

Графическая интерпретация поиска оптимума по этой зависимости представлена на рис. 54.

Рис. 54. Принцип оптимизации по двум параметрам

а- поверхность целевой функции, б- проекция функции на плоскость

Качество проектно-конструкторских разработок может быть оценено различными способами. Для этой цели могут быть использованы показатели назначения, в которые входят функциональные показатели, технической эффективности машины, конструктивные показатели. Могут быть использованы показатели надежности, технологичности, расходования ресурсов и т.д.

Однако в связи с множеством показателей часто прибегают к комплексным показателям, учитывающим одновременно несколько частных показателей. Таким показателем является средневзвешенный показатель

γ - параметр способа усреднения,

mi - весовые коэффициенты,

ni - число единичных показателей pi

При γ=1 получают средневзвешенное арифметическое усреднение, при γ=2 среднеквадратическое, и т.д.

Коэффициенты весомости обычно выражают в долях, то есть

Выбирая способ усреднения, и назначив весовые коэффициенты для каждого из учитываемых параметров качества, получают комплексные показатели качества разработанной конструкции. При помощи этих показателей можно сравнивать качество новой разработки с качеством имеющихся лучших образцов аналогичных машин.