ОТВЕТЫНА Вопросы для подготовки к зачету

(5 курс - 10 семестр – ПГС - заочное отделение)

1. Открытый способ возведения подземных сооружений. При строительстве различного рода подземных сооружений (гаражи, тоннели, шлюзы, насосные станции и очистные сооружения) наиболее эффективно применение способа «стена в грунте». Сущность этого способа заключается в следующем: с помощью специального штатового или грейдерного оборудования к экскаваторам с объемом ковша 1м3 и более разрабатывают траншею шириной 0,2 – 1, 0 м и глубиной 1 м и более. Для предотвращения обрушения вертикальных стенок траншеи используют глинистый раствор, обеспечивающий необходимое гидростатическое давление. После отрывки на полную глубину участка траншеи экскаватор передвигают на новую стоянку, а на открытом участке траншеи возводят стенку из монолитного железобетона или сборных элементов. Затем по окончании устройства «стена в грунте» по периметру сооружения или котлована производят разработку грунта и транспортировку его из котлована обычными методами, т.е. с использованием экскаваторов, автомобилей-самосвалов и другого оборудования. Стены сооружений и ограждений котлованов, устраиваемые способом «стена в грунте» могут иметь различную форму: прямоугольную, многоугольную, круглую, крестообразную и т.д.Для проходки траншеи с вертикальными или наклонными стенками наиболее эффективными являются землеройные машины, обеспечивающие непрерывную или цикличную разработку траншеи на всю высоту. К таким машинам относятся экскаваторы с обратной лопатой (для траншеи глубиной до 7,4 м), драглайны (для траншей глубиной до 16,3 м), бурофрезерные машины СВД-500Р.Эффективность и целесообразность способа «стена в грунте», выбор механизмов для производства работ зависят от гидростатических условий строительной площадки и характеристики возводимого сооружения. Этот способ применяется при заглублении конструкции в водоупорный слой; тесной застройки территории; при высоком уровне грунтовых вод в районе строительства; устройстве помещений, заглубленных в грунт более чем на 5-7 м.

Выбор машин, оборудования и материалов, используемых в процессе работ: Выемка грунта производится с помощью машин циклического и непрерывного действия. К 1 группе следует отнести обычные экскаваторы с ковшом, оборудованные обратной лопатой. При глубине траншеи от 7 до 12 м устанавливают удлиненные рукоятки. Наибольшее распространение получило оборудование с рабочим органом в виде двухчелюстных грейдеров, которые подвешивают на канате стрелы крана-экскаватора, либо закрепляют на специальной жесткой штанге.Оборудование непрерывного действия более производительно, но и более дорогое и сложное в эксплуатации. К этой группе относится гидравлический траншее-копатель. Он предназначен для разработки траншей в песчаных, глинистых и суглинистых грунтах глубиной до 20 м и шириной до 0,5 -0,8 м.Возведение монолитных стен из бетона и железобетона в траншеях под защитой глинистого раствора производят методом вертикально перемещающейся трубы. В комплект специального оборудования для укладки бетонных смесей входят: вышка с воронкой; бетонолитная секционная труба; опорная шайба и бадья для бетонной смеси. В траншеях глубиной до 20 м можно применять телескопические бетоноукладчики.

2. Технология «стена в грунте» для устройства подземных сооружений. Подземные сооружения в зависимости от гидрогеологических условий и глубины заложения осуществляют разными способами, основные из которых — открытый, «стена в грунте» и способ опускного колодца.

Сущность технологии «стена в грунте» заключается в том, что в грунте устраивают выемки и траншеи различной конфигурации в плане, в которых возводят ограждающие конструкции подземного сооружения из монолитного или сборного железобетона, затем под защитой этих конструкций разрабатывают внутреннее фунтовое ядро, устраивают днище и воздвигают внутренние конструкции. В отечественной практике применяют несколько разновидностей метода «стена в грунте»: • свайный, когда ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай;• траншейный, выполняемый сплошной стеной из монолитного бетона или сборных железобетонных элементов.Технология перспективна при возведении подземных сооружений в условиях городской застройки вблизи существующих зданий, при реконструкции предприятий, в гидротехническом строительстве. С использованием технологии «стена в грунте» можно сооружать: противофильтрационные завесы; • туннели мелкого заложения для метро;

• подземные гаражи, переходы и развязки на автомобильных дорогах; • емкости для хранения жидкости и отстойники; • фундаменты жилых и промышленных зданий.

В зависимости от свойств грунта и его влажности применяют два вида возведения стен — сухой и мокрый.

Сухой способ, при котором не требуется глинистый раствор, применяется при возведении стен в маловлажных устойчивых грунтах. Свайные стены могут возводиться как сухим, так и мокрым способом, при этом последовательно бурят скважины и бетонируют в них сваи. Мокрым способом возводят стены подземных сооружений в водонасыщенных неустойчивых грунтах, обычно требующих закрепления стенок траншей от обрушения грунта в процессе его разработки и при укладке бетонной смеси. При этом способе в процессе работы землеройных машин устойчивости стенок выемок и траншей достигают заполнением их глинистыми растворами (суспензиями) с тиксотропными свойствами. Тиксотропность — важное технологическое свойство дисперсной системы восстанавливать исходную структуру, разрушенную механическим воздействием. Для глинистого раствора это способность загустевать в состоянии покоя и предохранять стенки траншей от обрушения, но и разжижаться от колебательных воздействий. В выемках, отрытых до необходимых глубины и ширины под глинистым раствором, этот раствор постепенно замещают, используя в качестве несущих или ограждающих конструкций монолитный бетон, сборные элементы, различного рода смеси глины с цементом или другими материалами. Наилучшими тиксотропными свойствами обладают бентонитовые глины. Сущность действия глинистого раствора заключается в том, что создается гидростатическое давление на стенки траншеи, препятствующее их обрушению, кроме этого на стенках образуется практически водонепроницаемая пленка из глины толщиной 2...5 мм. Глинизация стенок выемок позволяет отказаться от таких вспомогательных и трудоемких работ, как забивка шпунта, водопонижение и замораживание грунта.

При отрывке траншей используют оборудование циклического и непрерывного действия; обычно ширина траншей составляет 500... 1000 мм, но может доходить до 1500...2000 мм. Для разработки траншей под защитой глинистого раствора применяют землеройные машины общего назначения — грейферы, драглайны и обратные лопаты, буровые установки вращательного и ударного бурения и специальные ковшовые, фрезерные и струговые установки.Буровое оборудование позволяет устраивать «стену в грунте» в любых грунтовых условиях при заглублении до 100 м. Нецелесообразно применять метод «стена в грунте» в следующих случаях: • в грунтах с пустотами и кавернами, на рыхлых свалочных грунтах;

• на участках с бывшей каменной кладкой, обломками бетонных и железобетонных элементов, металлических конструкций и т.д.; • при наличии напорных подземных вод или зон большой местной фильтрации грунтов.Наиболее проста технология работ при устройстве противофильтрационных завес, которые обычно выполняют из монолитного бетона, тяжелых, ломовых и твердых глин. Назначение завес — предохранение плотин от проникновения воды за тело плотины. Противофильтрационная завеса может быть применена при отрывке котлованов для предохранения их от затопления подземными водами. Отпадает потребность в замораживании грунта или понижении уровня грунтовых вод иглофильтровыми понизительными установками. Завеса действует постоянно, в то время как остальные методы используются только на период производства работ, хотя грунтовые воды могут быть очень агрессивными.Работы по отрывке траншей, как и производство последующих работ, в случае близкого расположения фундаментов существующих зданий выполняют отдельными захватками, обычно через одну, т. е. первая, третья, вторая, пятая, четвертая и т. д. Длину захватки бетонирования назначают от 3 до 6 м и определяют по следующим критериям:условиям обеспечения устойчивости траншеи; • принятой интенсивности бетонирования;• типу машин, разрабатывающих траншею; • конструкции и назначению «стены в грунте». Последовательность работ при устройстве монолитных конструкций по способу «стена в грунте» (рис. 6.1):

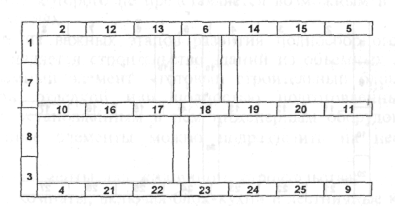

Рис. 6.1. Технологическая схема устройства «стены в грунте»:1—устройство форшахты (укрепление верха траншеи); 2 — рытье траншеи на длину захватки; 3 — установка ограничителей (перемычек между захватками); 4 — монтаж арматурных каркасов; 5 — бетонирование на захватке методом вертикально перемещаемой трубы

Рис. 6.1. Технологическая схема устройства «стены в грунте»:1—устройство форшахты (укрепление верха траншеи); 2 — рытье траншеи на длину захватки; 3 — установка ограничителей (перемычек между захватками); 4 — монтаж арматурных каркасов; 5 — бетонирование на захватке методом вертикально перемещаемой трубы

1) забуривание торцевых скважин на захватке;

2) разработка траншеи участками или последовательно на всю длину при постоянном заполнении открытой полости бентонитовым раствором, с ограничителями, разделяющими траншею на отдельные захватки; 3) монтаж на полностью отрытой захватке арматурных каркасов и опускание на дно траншеи бетонолитных труб; 4) укладка бетонной смеси методом вертикально перемещаемой трубы с вытеснением глинистого раствора в запасную емкость или на соседний, разрабатываемый участок траншеи.Арматура «стены в грунте» представляет собой пространственный каркас из стали периодического профиля, который должен быть уже траншеи на 10... 12 см. Перед опусканием арматурных каркасов в траншею стержни целесообразно смачивать водой для уменьшения толщины налипаемой глинистой пленки и увеличения сцепления арматуры с бетоном. Бетонирование осуществляют методом вертикально перемещаемой трубы с непрерывной укладкой бетонной смеси и равномерным заполнением ею всей захватки снизу вверх. Бетонолитные трубы — металлические трубы диаметром 250...300 мм, толщина стенок 8...10 мм, горловина — на объем трубы, съемный клапан ниже горловины, пыжи из мешковины.

Ограничители размеров захватки: • при глубине траншеи до 15 м применяют трубы диаметром, меньшим ширины траншеи на 30...50 мм; их извлекают через 3...5 ч после окончания бетонирования на захватке, и образовавшаяся полость сразу заполняется бетонной смесью; • при глубине траншеи до 30 м устанавливают ограничитель в виде стального листа, который приваривают к арматурному каркасу. При необходимости лист усиливается приваркой швеллеров. При длине захватки более 3 м бетонирование обычно осуществляют через две бетонолитные трубы одновременно. Для повышения пластичности бетона и его удобоукладываемости применяют пластифицирующие добавки — спиртовую барду, суперпластификаторы. Перерывы в бетонировании — до 1,5 ч летом и до 30 мин — зимой. Бетонную смесь укладывают до уровня, превышающего высоту конструкции на 10... 15 см для последующего удаления слоя бетона, загрязненного глинистыми частицами. При использовании виброуплотнения вибраторы укрепляют на нижнем конце бетонолитной трубы. При трубах длиной до 20 м применяют один вибратор, длиной до 50 м — два вибратора. Трубы на границе захваток обязательно извлекают. Раннее извлечение приводит к разрушению кромок образовавшейся сферической оболочки, что нежелательно, а позднее приводит к защемлению трубы между бетоном и землей, и требуются значительные усилия для ее извлечения. Поэтому часто вместо труб ставят неизвлекаемые перемычки из листового железа, швеллеров или двутавров, обязательно привариваемых к арматурным каркасам сооружения. Иногда для предохранения устья траншеи от разрушения и осыпания устраивают из сборных элементов или металла форшахты — оголовки траншей глубиной до 1 м для усиления верхних слоев грунта, или это траншея с укрепленными на глубину до 1 м верхними частями стенок. Недостатки технологии «стена в грунте»: ухудшается сцепление арматуры с бетоном, так как на поверхность арматуры налипают частицы глинистого раствора; много сложностей возникает при ведении работ в зимнее время, поэтому, когда позволяют условия, используют сборный и сборно-монолитные варианты. Применение сборного железобетона позволяет: повысить индустриальность производства работ; • применять конструкции рациональной формы: пустотные, тавровые и двутавровые; • иметь гарантии качества возведенного сооружения. Недостатки сборного железобетона: требуется специальная технологическая оснастка для изготовления изделий, каждый раз индивидуального сечения и длины; сложность транспортирования изделий на строительную площадку; требуются мощные монтажные краны; стоимость сборного железобетона значительно выше, чем монолитного. Вертикальные зазоры между сборными элементами заполняются цементным раствором при сухом способе производства работ. При мокром способе наружную пазуху траншеи заполняют цементно-песчаным раствором, а внутреннюю — песчано-гравийной смесью. Наружное заполнение в дальнейшем будет служить в качестве гидроизоляции. Применяют два варианта сборно-монолитного решения: нижняя часть сооружения до определенного уровня состоит из монолитного бетона, вышележащие конструкции — из сборных элементов; сборные элементы применяют в виде опалубки-облицовки, которую устанавливают к внутренней поверхности траншеи, наружная полость заполняется монолитным бетоном. При строительстве туннелей и замкнутых в плане сооружений после устройства наружных стен грунт извлекается из внутренней части сооружения и его отвозят в отвал, днище бетонируют или устраивают фундаменты под внутренние конструкции сооружения.

3. Опускной способ, его технологические особенности. Опускной способ, его технологические особенности.Области применения: Опускные колодцы используют при устройстве заглубленных подземных помещений насосных станций, водозаборов, скиповых ям доменных печей, установок непрерывной разливки стали, подземных гаражей, в качестве массивных и заглубленных фундаментов для опор мостов, механических прессов и различных испытательных стендов. Опускные колодцы классифицируются:По способам устройства стен опускные колодцы подразделяются на 3 группы: Колодцы со стенами из монолитного ж/б рекомендуется применять, когда подземное помещение по технологическим требованиям имеет сложное очертание в плане; необходимо проходить скальные грунты или грунты с большим числом валунов и когда сборный опускной колодец конструктивно более сложно выполнить, чем монолитный.Технология устройства опускного колодца состоит из следующих процессов:Важным этапом процесса сооружения колодца является устройство основания под нож. Правильно выбранная схема опирания ножа колодца на грунт гарантирует сохранность колодца при снятии его с временных опор и равномерность погружения в грунт на первых метрах опускания.Применяют 5 типов основания под нож опускного колодца: Деревянные подкладки укладывают на песчано-гравийную подушку с заглублением их на 0,5 диаметра подкладки. Высота подушки 50.Основными требованиями, предъявляемыми к бетону опускных колодцев, помимо прочности являются: плотность и водонепроницаемость. Для стен и днища колодца применяют бетон М 200 и выше, водонепроницаемость В:4 и В: 6.Стены колодца при бетонировании разбивают на ярусы, а ярусы Основные типы гидроизоляции:– покраска битумно-бензиновым раствором; – оклеечная; – металлическая гидроизоляция; – литая асфальтобитумная.Колодцы погружают в грунт под действием собственного веса. В настоящее время применяют два способа опускания колодца: насухо, с водоотливом или с искусственным водопонижением уровня грунтовых вод; без водоотлива, с разработкой грунта под водой.При опускании колодцев насухо используют три схемы разработки и выдачи грунта из колодцев. По первой схеме грунт в колодце разрабатывают экскаваторами или бульдозерами и на поверхность выдают кранами в бадьях. Вторая схема предусматривает разработку грунта в колодце грейдерами. По третьей схеме используют гидромеханический способ, состоящий из трех подсхем:Способ опускания колодцев определяется в проекте производства работ, в зависимости от гидрогеологических условий стройплощадки и местных условий строительства. При сооружении опускных колодцев могут происходить перекосы и зависание их, самопроизвольное опускание. В таких случаях перекосы исправляют следующими способами:Самопроизвольное опускание колодца останавливают путем установки под наклонную грань специальных фигурных ж/б блоков или фундаментных блоков. Зависание колодцев исправляют теми же способами, что и перекосы.

При опускном способе сооружение предварительно возводят полностью или частично на поверхности (или в неглубоком котловане), а затем погружают в грунт на проектную глубину. Погружение осуществляют способами опускного колодца и кессона.Сущность способа опускного колодца состоит в следующем. Сооружение возводят на поверхности земли в соответствии с планом его расположения на отведенной площадке. Внутри такого сооружения послойно разрабатывают грунт, в результате чего оно под собственной массой опускается в грунт. Технология возведения опускного колодца: сначала под будущее сооружение отрывают котлован глубиной 1,2... 1,5 м, не доходя до неустойчивых водоносных грунтов на 0,5 м; затем по контуру стен колодца возводят железобетонное звено на высоту 1..Л.2 м, которое в нижней части имеет скос—ножевую часть. Иногда, для лучшего погружения колодца в грунт, ножевую часть обрамляют стальным уголком или листом. Для уменьшения трения опускаемого сооружения о грунт стенки его делают с одним или несколькими уступами. Стены сооружения выполняют из монолитного железобетона или сборных железобетонных панелей. В зависимости от назначения сооружения и его заглубления стены возводят на всю высоту или постепенно наращивают (ярусами) по мере погружения сооружения в грунт.На строительстве опускным способом () сооружений диаметром более 20 м используют одноковшовые экскаваторы, которыми внутри опускного колодца разрабатывают грунт и грузят его в бадьи вместимостью 1,5...2 м3. Бадьи поднимают на поверхность башенными или козловыми кранами и разгружают в отвал или в автотранспорт. Учитывая значительную массу экскаватора, его опускают в котлован в разобранном виде.При незначительном притоке грунтовых вод и отсутствии вблизи сооружений, чувствительных к осадкам, разработку грунта ведут с водоотливом.Если в котлован интенсивно поступает вода через днище, грунт можно разрабатывать гидромеханическим способом с помощью эжекторов и реже — эрлифтов с дополнительным подмывом.При погружении сооружения в грунт необходимо следить за тем, чтобы его масса превышала силы бокового трения не менее чем на 25%. В ориентировочных расчетах удельную силу трения. принимают 10...30 кН/м2 в зависимости от характера грунта.Преодоление таких значительных сил трения, затрудняющих опускание, а иногда- делающих его невозможным, достигается различными способами (утяжеление нижней части колодцев или использование массы предусмотренных проектом наземных сооружений над колодцем; вибрация, подмыв, устранение шероховатости наружной поверхности колодца за счет покрытия ее специальными составами). Для уменьшения сил трения между грунтом и опускным колодцем используют также тиксотропную рубашку. В этом случае ножевую часть колодца изготовляют на 5... 10 см шире толщины стены и в образовавшуюся полость между грунтом и наружной поверхностью сооружения нагнетают коллоидный (например, глинистый) раствор, образующий рубашку, снимающую силы трения по боковой поверхности колодца (). Силы трения остаются только в пределах поверхности ножа, которая составляет около 10...12% всей поверхности опускного колодца.Метод погружения опускных колодцев в тиксотропной рубашке позволяет по сравнению с традиционным методом сооружения опускных колодцев снизить затраты труда почти на 35%, а стоимость работ —на 15...20%.В процессе опускания колодца необходимо организовать постоянное геодезическое наблюдение за его вертикальностью и скоростью погружения. Когда в колодце обнаружено зависание в его верхней части, необходимо выбирать грунт у ножа отстающей сто роны или размывать водой, подаваемой по трубам, установленным с внешней стороны стены.Иногда для увеличения массы колодца зависшую его сторону утяжеляют пригрузами из железобетонных блоков. В исключительных случаях для опускания зависшего колодца создают искусственные динамические колебания почвы путем направленного взрыва ВВ в стороне от сооружения.После достижения ножом колодца проектной отметки бетонируют днище, изолирующее подземное помещение от грунтовых вод. В колодцах, погружаемых с водоотливом, бетонную смесь укладывают на осушенное основание с принятием мер против омывания его фильтрующимися грунтовыми водами. Когда грунт из колодца удаляют без водоотлива и его нижняя часть находится под слоем воды, бетонную смесь укладывают в плиту днища колодца методом подводного бетонирования. После достижения бетоном достаточной прочности воду из колодца откачивают, плиту покрывают водоизолирующей пленкой и пригружают ее слоем бетона. Способ кессона применяют в сильнообводненных, крупнообломочных или скальных грунтах, когда нежелательны осадки расположенных вблизи сооружений или имеется опасность наплыва грунта в колодец. Последовательность производства кессонных работ заключается в том, что сначала сооружают кессонную камеру (), на потолке которой монтируют шахтную трубу и шлюзовый аппарат. От компрессорной станции в камеру нагнетают сжатый воздух, вытесняющий из нее воду. Грунт в кессоне разрабатывают гидромеханическим способом или вручную. По мере погружения на потолочной части камеры возводят надкессонное строение.

4. Основные схемы монтажа крупнопанельных зданий. Установка панелей наружных стен. Установка внутренних стен. Последовательность монтажа здания зависит от многих факторов: конструктивных особенностей здания; последовательности установки элементов, рекомендуемой технологической картой; наличия подкосов, фиксаторов, монтажной оснастки.

1. Схема монтажа крупнопанельных зданий с приобъектного склада (рис. 4.11). Элементы завозят заранее и размещают в комплекте на этаж в зоне монтажного крана. При этом создаются наилучшие условия для установки сборных элементов, так как они могут быть поданы под монтаж в любой последовательности. Сборку ведут по принципу образования замкнутых ячеек. Первой создают угловую ячейку или сначала монтируют элементы лестничной клетки. Монтируют торцевые маячные панели, затем устанавливают примыкающие панели стен и перегородок с образованием замкнутых ячеек, внутри которых монтируют межкомнатные перегородки и сразу укладывают плиты перекрытий. При таком методе монтажа требуется минимальное количество приспособлений для временного крепления элементов.

Рис. 4.11. Схема монтажа элементов с приобъектного склада

2. Схема монтажа с маячными панелями (рис. 4.12). Это традиционный метод монтажа разнотипных жилых и общественных зданий. При нем упрощается промежуточный геодезический контроль, исключается скученность рабочих на отдельных участках. Монтаж начинают с маячных панелей, принимаемых в качестве опорных. Затем продолжают его по принципу замкнутых прямоугольников, последовательно монтируют панели наружных, внутренних поперечных и продольных стен, лестничные площадки и марши в пределах захватки. В последнюю очередь устанавливают панели перегородок, панели перекрытия и балконные плиты.

Рис. 4.12. Схема монтажа элементов с маячными панелями

3. Схема монтажа крупнопанельных зданий с транспортных средств (рис. 4.13). Работы ведут по часовому графику монтажа, увязанному с графиком доставки сборных элементов. В монтажной зоне создается только небольшой запас малотиражных элементов. Повышается степень использования монтажного оборудования и ускоряется работа за счет ликвидации предварительной разгрузки и складирования. В процессе монтажа для обеспечения пространственной жесткости образуются замкнутые ячейки из однотипных вертикальных сборных элементов — панели торцевые, наружные, внутренних продольных стен, поперечных несущих стен или стен лестничных клеток.

3. Схема монтажа крупнопанельных зданий с транспортных средств (рис. 4.13). Работы ведут по часовому графику монтажа, увязанному с графиком доставки сборных элементов. В монтажной зоне создается только небольшой запас малотиражных элементов. Повышается степень использования монтажного оборудования и ускоряется работа за счет ликвидации предварительной разгрузки и складирования. В процессе монтажа для обеспечения пространственной жесткости образуются замкнутые ячейки из однотипных вертикальных сборных элементов — панели торцевые, наружные, внутренних продольных стен, поперечных несущих стен или стен лестничных клеток.

Рис. 4.13. Схема монтажа элементов с транспортных средств

4. Схема монтажа крупнопанельных зданий домостроительными комбинатами (рис. 4.14). Метод основывается на повторении одинаковых монтажных операций, так как последовательно выставляются одноименные сборные элементы. В результате резко повышается производительность труда. Если в течение одной смены на объекте выставляют только одноименные элементы, то упрощается комплектование на заводе партии элементов, отправляемой на строительную площадку. Жесткие ячейки при этом не создаются, что повышает потребность в приспособлениях для временного закрепления элементов.

4. Схема монтажа крупнопанельных зданий домостроительными комбинатами (рис. 4.14). Метод основывается на повторении одинаковых монтажных операций, так как последовательно выставляются одноименные сборные элементы. В результате резко повышается производительность труда. Если в течение одной смены на объекте выставляют только одноименные элементы, то упрощается комплектование на заводе партии элементов, отправляемой на строительную площадку. Жесткие ячейки при этом не создаются, что повышает потребность в приспособлениях для временного закрепления элементов.

Рис. 4.14. Схема монтажа домостроительными комбинатами

5. Схема с поперечными несущими стенами (рис. 4.15) требует первоначально устанавливать именно эти стены с тщательной выверкой и контролем соосности панелей. Затем монтаж выполняют традиционно — дальние от крана наружные, внутренние и ближние к крану панели.

Рис. 4.15. Схема монтажа при поперечных несущих стенах

Установка панелей наружных стен. Под каждую панель укладывают 2 марки из деревянных дощечек (марок), толщина которых в среднем должна составлять 12 мм (рис. 4.1). Их укладывают на расстоянии 15...20 см от боковых граней ближе к наружной плоскости стены здания. Благодаря этим маркам обеспечивается точность установки панелей по высоте и опирание панели на них в момент опускания ее на свежий раствор, укладываемый под всей опорной плоскостью.

Рис. 4.1. Схема устройства монтажного горизонта

1 - панель; 2- уровень монтажного горизонта; 3 - раствор; 4 - марки; 5-мастичная заделка; 6 - герметик; 7 - вкладыш-утеплитель; 8 - панель перекрытия

На верхнюю грань нижележащих панелей наружных стен на тонкий слой мастики «изол» или подобной ей укладывают пористый гернитовый шнур сразу для нескольких элементов. Непосредственно перед установкой панели поверхность шнура покрывают слоем мастики, наносят пластичный раствор слоем на 3...5 мм выше уровня марок. Для наружных панелей постель раствора не должна доходить до обреза стены на 2...3 см для того, чтобы раствор не выдавливался наружу и не загрязнял фасад здания. При установке стеновой панели происходит обжатие гернитового шнура не менее чем на 40%. В последующем, с подвесных люлек с наружной стороны всех стыков будет нанесен слой герметик-пасты, для защиты которой от внешних атмосферных воздействий после ее высыхания будет выполнен защитный слой (кремнийорганическая эмаль).

Наружные панели устанавливают по риске, фиксирующей положение вертикального шва, наружную грань панели — по линии обреза стены и по линии, определяющей внутреннюю плоскость стены. Установив панель на место, при натянутых стропах подправляют ее положение монтажными ломиками.

Осуществив выверку панели, ее раскрепляют двумя подкосами со стяжными муфтами, которые сами закрепляются за петли плит перекрытий, доводят панель до вертикального положения с помощью стяжных муфт (рис. 4.2, рис. 4.3). Далее освобождают петли стропов, уплотняют и выравнивают горизонтальный шов панели.

Осуществив выверку панели, ее раскрепляют двумя подкосами со стяжными муфтами, которые сами закрепляются за петли плит перекрытий, доводят панель до вертикального положения с помощью стяжных муфт (рис. 4.2, рис. 4.3). Далее освобождают петли стропов, уплотняют и выравнивают горизонтальный шов панели.

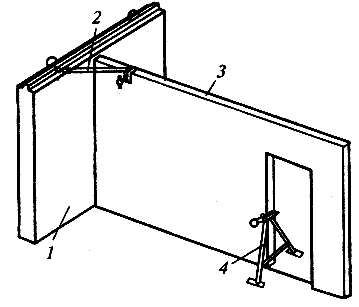

Рис.4.2. Схема временного крепления панели наружной стены

1 - технологическое отверстие; 2 - подкос для монтажа панелей наружных стен

Рис.4.3. Подкос для временного крепления наружных стеновых панелей

1 - предохранительная втулка; 2 - натяжная гайка; 3 - внутренняя гайка; 4 - винт с крюком; 5 - ограничитель; 6 - штанга; 7 - втулка (скользящий подшипник); 8 - трехсторонний захват

1 - предохранительная втулка; 2 - натяжная гайка; 3 - внутренняя гайка; 4 - винт с крюком; 5 - ограничитель; 6 - штанга; 7 - втулка (скользящий подшипник); 8 - трехсторонний захват

При установке панели на растворную постель необходимо обеспечить некоторый первоначальный наклон ее вовнутрь за счет укладки марок ближе к наружной грани стены. При переводе панели в вертикальное положение путем изменения длины раскосов раствор под ее наружной гранью будет уплотняться. Если при установке панели она будет наклонена наружу, что недопустимо, то при переводе ее в вертикальное положение между панелью и постелью образуется щель, которую очень сложно заметить и зачеканить с подвесных люлек. Временное закрепление и выверку по отвесу осуществляют длинными или короткими подкосами. Длинный подкос соединяет монтажную петлю плиты перекрытия с верхом панели, а короткий — с монтажной петлей в панели на высоте 1,7 м. При использовании коротких подкосов закрепление панелей выполняют с перекрытий без применения стремянок и подмостей.

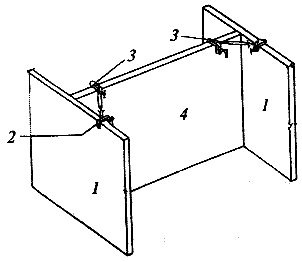

Установка внутренних стен. Аналогично наружным панелям, под каждую внутренюю панель укладывают 2 марки-прокладки. Далее укладывают раствор равномерным слоем на 3...5 мм выше марок. Панель принимают на высоте 20...30 см над поверхностью установки и, разворачивая в нужном направлении, панель медленно опускают на подготовленную постель. Если в панелях внутренних стен и перегородок отсутствуют монтажные петли, то применяют инвентарные петли, которые также можно использовать для временного закрепления монтажных приспособлений. При натянутом положении стропов производят установку низа панели, контролируя проектное положение ее по рискам геодезической разбивки при помощи шаблона. Проверяют правильность установки основания панели, отклонения исправляют монтажным ломиком. Далее устанавливают монтажную связь (рис. 4.4).

Рис.4.4. Схема временного крепления панели внутренней стены

1 - панель наружной стены; 2 - монтажная связь; 3 - панель внутренней стены; 4 - монтажная опора

С монтажного столика закрепляют струбцину на панели внутренней стены, а захват той же связи - соответственно за подъемную петлю примыкающей панели наружной стены (рис. 4.5).

Рис.4.5. Монтажная связь

1 - ось; 2 - проушина; 3 - крюк; 4 - предохранительная втулка; 5 - натяжная гайка; 6 - винтовая нарезка; 7 - стяжная муфта; 8 - винтовой упор; 9 - струбцина

При ослабленных стропах приступают к выверке вертикальности панели, незначительное отклонение выправляют стяжной муфтой монтажной связи. После выверки панели ставят и крепят монтажную опору (рис. 4.6) в дверном проеме стеновой панели. Монтажная опора, предназначенная для обеспечения устойчивости панелей внутренних стен при их монтаже, представляет собой треугольную сварную раму из труб с двумя крепежными струбцинами, жестко приваренными к раме на высоте 0,35 и 0,95 м от опорных башмаков. После того как монтажная опора установлена и закреплена винтовыми упорами (при этом оба башмака монтажной опоры должны опираться непосредственно на поверхность перекрытия), производят расстроповку панели устройством для дистанционной отцепки крюков. Монтажники уплотняют раствор под панелью с двух сторон подштопкой.

Рис.4.6. Монтажная опора

1 - винтовые упоры; 2 - крепежная струбцина; 3 - сварная рама; 4 - опорные башмаки

Аналогично производят монтаж панелей внутренних стен при помощи двух монтажных связей (рис.4.7) или монтажной связи и подкоса со струбциной - струбцина закрепляется на верхней грани стеновой панели, внизу подкос - за монтажную петлю плиты перекрытия (рис. 4.8).

Рис.4.7. Схема крепления панели внутренней стены с помощью двух монтажных связей

1 - закрепленная панель внутренней стены; 2 - инвентарная петля; 3 - монтажная связь; 4 - монтируемая панель внутренней стены

1 - закрепленная панель внутренней стены; 2 - инвентарная петля; 3 - монтажная связь; 4 - монтируемая панель внутренней стены

Рис.4.8. Схема временного крепления панели внутренней стены с помощью монтажной связи и подкоса с инвентарной петлей

1 - панель наружной стены; 2 - монтажная связь; 3 - панель внутренней стены; 4 - инвентарная петля; 5 - подкос; 6 -винтовой захват

Для обеспечения точности и ускорения установки внутренних панелей применяют фиксаторы-ловители, заранее привариваемые к закладным деталям или заделываемые в панели перекрытий. Фиксаторы-ловители высотой 100 мм изготовляют из арматурной стали или полосового железа. Просвет между фиксаторами должен соответствовать толщине панели с превышением на 3 мм.

Для внутренних стен-перегородок применим другой способ временного крепления. Соединение наружной стеновой панели и панели-перегородки осуществляют монтажной связью, имеющей крюк для закрепления к петле наружной панели и струбцины, надеваемой на перегородку. Свободный конец перегородки закрепляют переносной монтажной треугольной опорой. Возможно закрепление перегородки при помощи двух стоек, закрепляемых в дверном проеме (рис. 4.9).

Рис.4.9. Схема временного крепления железобетонной перегородки

1 - панель внутренней стены; 2 - железобетонная перегородка; 3 - стойка для крепления перегородок

Чаще железобетонные и гипсолитовые перегородки при монтаже закрепляют с помощью стоек и постоянных монтажных связей, привариваемых к закладным деталям наружных, внутренних стен (рис. 4.10) и перегородок.

Чаще железобетонные и гипсолитовые перегородки при монтаже закрепляют с помощью стоек и постоянных монтажных связей, привариваемых к закладным деталям наружных, внутренних стен (рис. 4.10) и перегородок.

Рис.4.10. Схема крепления перегородки

1 - панель внутренней стены; 2 - постоянная проектная связь; 3 - железобетонная перегородка; 4 - монтажная стойка

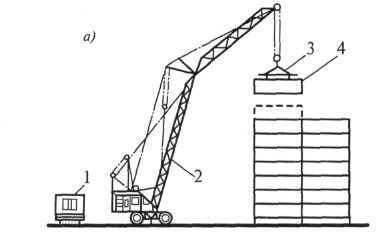

5. Монтаж зданий из объемных элементов. Объемный элемент — готовый строительный блок с выполненной отделкой или полностью подготовленный под отделку с установленным в нем инженерным оборудованием.Объемные элементы можно подразделить на несколько групп:1) блок-комнаты; 2) блок-секции; блок-квартиры; 3) объемные элементы (санитарно-технические кабины, лифтовые шахты).Объемные элементы по специфике сборки на заводе блоков в единую конструкцию их подразделяют на:«стакан» с приставной панелью потолка;«опрокинутый стакан» с приставной панелью пола;«лежачий стакан» с приставной наружной стеновой панелью.Объемные блоки в заводских условиях могут быть доведены до сдаточной готовности. В них может быть выполнена вся отделка, установлены и остеклены оконные блоки, навешены двери, смонтированы шкафы и санитарно-технические приборы, трубопроводы, выполнена вся разводка и установлены все необходимые устройства и приборы.Транспортирование объемных элементов. Готовые сборные элементы массой от 6 до 30 т грузят краном посредством специальной пространственной балансирной траверсы на транспорт и доставляют на строительную площадку, где монтаж осуществляют непосредственно с транспортных средств. Наличие в блоке смонтированных инженерных систем, остекленных оконных и дверных коробок требует обеспечения максимальной амортизации при их транспортировании.Перевозку блоков осуществляют на трейлерах или специальных транспортных средствах с применением подрессорных платформ, оборудованных устройствами для гашения вибрационных нагрузок и предохранения от образования трещин в конструкции блока. Технология монтажа элементов. Нулевой цикл здания выполняют традиционными методами. Особое внимание уделяют геодезическому контролю работ, обязательному соблюдению допусков по горизонтали, вертикали и точности размеров сооруже<

5. Монтаж зданий из объемных элементов. Объемный элемент — готовый строительный блок с выполненной отделкой или полностью подготовленный под отделку с установленным в нем инженерным оборудованием.Объемные элементы можно подразделить на несколько групп:1) блок-комнаты; 2) блок-секции; блок-квартиры; 3) объемные элементы (санитарно-технические кабины, лифтовые шахты).Объемные элементы по специфике сборки на заводе блоков в единую конструкцию их подразделяют на:«стакан» с приставной панелью потолка;«опрокинутый стакан» с приставной панелью пола;«лежачий стакан» с приставной наружной стеновой панелью.Объемные блоки в заводских условиях могут быть доведены до сдаточной готовности. В них может быть выполнена вся отделка, установлены и остеклены оконные блоки, навешены двери, смонтированы шкафы и санитарно-технические приборы, трубопроводы, выполнена вся разводка и установлены все необходимые устройства и приборы.Транспортирование объемных элементов. Готовые сборные элементы массой от 6 до 30 т грузят краном посредством специальной пространственной балансирной траверсы на транспорт и доставляют на строительную площадку, где монтаж осуществляют непосредственно с транспортных средств. Наличие в блоке смонтированных инженерных систем, остекленных оконных и дверных коробок требует обеспечения максимальной амортизации при их транспортировании.Перевозку блоков осуществляют на трейлерах или специальных транспортных средствах с применением подрессорных платформ, оборудованных устройствами для гашения вибрационных нагрузок и предохранения от образования трещин в конструкции блока. Технология монтажа элементов. Нулевой цикл здания выполняют традиционными методами. Особое внимание уделяют геодезическому контролю работ, обязательному соблюдению допусков по горизонтали, вертикали и точности размеров сооруже<