Методический материал для изучения темы

01.06.2020 г. Производственная практика.

ПМ.07. «Технология ручной электродуговой сваркой»

Тема: Выполнение наплавления нагретых баллонов и труб.

Ремонт ручной дуговой сваркой (наплавкой) выборок дефектных участков выполняется электродами с основным видом покрытия, отвечающими специальным требованиям к качеству их изготовления, сварочно-технологическим, механическим, вязкопластическим свойствам сварных соединений, аттестованными в установленном порядке.

Сварку (наплавку) следует выполнять электродами, исходя из нормативного значения предела прочности трубной стали дефектного участка трубопровода.

Для сварки первых (одного, двух) заполняющих слоев шва рекомендуется применять электроды диаметром 2,5 - 3,2 мм. Для сварки заполняющих и облицовочных слоев шва - диаметром 3,0 - 4,0 мм.

Электроды непосредственно перед сваркой (наплавкой) должны быть прокалены в соответствии с рекомендациями изготовителя. Допускается применение электродов, прокаленных в стационарных условиях и доставленных на место производства работ в герметичных контейнерах или термопеналах.

До начала сварки (наплавки) должен быть проведен предварительный подогрев выборки дефектного участка электрическими нагревательными устройствами (или с использованием индукционного метода), обеспечивающими равномерный нагрев дефектного участка, включая зоны не менее 100 мм по ширине и длине от границ предполагаемой выборки. Допускается применять газовые подогреватели или газовые горелки.

Температура предварительного подогрева назначается в соответствии с таблицей 2.

Температура предварительного подогрева контролируется контактными или бесконтактными приборами не менее чем в 4-х точках по контуру выборки на расстоянии 10-15 мм от кромок. В случае вынужденных перерывов необходимо поддерживать температуру предварительного подогрева.

Таблица 2 - Температура предварительного подогрева при ремонте сваркой (наплавкой) дефектов труб и сварных соединений электродами с основным видом покрытия

| Нормативный предел прочности трубы, (кгс/мм2) | Толщина стенки, мм | Температура и условия подогрева |

| До 509 (52) | до 12,0 мм. вкл. | До 100 °С при температуре воздуха (-20°) С и ниже |

| свыше 12,0 мм до 20,0 мм | До 100°С при отрицательных температурах воздуха | |

| Свыше 509 (52) до 558 (57) вкл. | 7,0-9,0 мм | До 100°С при отрицательных температурах воздуха |

| Свыше 509 (52) до 588 (60) вкл. | 9,5-10,4 мм | До 100°С при любой температуре воздуха |

| 14,5-20,0 мм | До 150°С при любой температуре воздуха |

Сварка (наплавка) выполняется с применением сварочного оборудования, отвечающего специальным требованиям к качеству изготовления, сварочно-технологическим свойствам, преимущественно инверторного типа, аттестованном в установленном порядке.

Сварка (наплавка) всех слоев шва выполняется на постоянном токе обратной полярности (электрод «+») на режимах, приведенных в таблице 3.

Таблица 3 - Режимы сварки (наплавки)

| Диаметр электрода, мм | Сила сварочного тока, А | ||

| нижнее | вертикальное | потолочное | |

| 2,5-2,6 | 60-90 | 50-80 | 50-70 |

| 3,0-3,25 | 90-120 | 90-110 | 80-110 |

| 4,0 | 130-180 | 110-170 | 110-150 |

Зажигание дуги следует производить на кромках выборки дефектного участка.

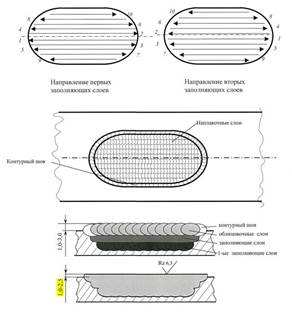

Сварку (наплавку) заполняющих слоев выборки овальной, круглой или прямолинейной формы следует производить узкими валиками (стрингерными швами), по встречно-симметричной схеме. Направление швов в каждом последующем слое должно быть встречным предыдущему. Швы должны быть мелкочешуйчатыми и наплавляться с перекрытием 2,0-3,0 мм. Ширина первых заполняющих слоев должна быть 4,0-6,0 мм, последующих заполняющих слоев 8,0-10,0 мм.

Облицовочные слои должны перекрывать основной металл на 2,0-3,0 мм и иметь усиление 1,0-3,0 мм. Контурный шов следует выполнять с колебаниями нормально (перпендикулярно) к граничной линии выборки. Контурный шов должен быть мелкочешуйчатым, иметь ширину 8,0-12,0 мм и перекрывать основной металл на 2,0-3,0 мм.

Допускается сварку (наплавку) выборки дефектного участка длиной до 300 мм выполнять за один этап, длиной 300-500 мм - за два этапа, при этом дефектный участок условно разбивается на равные части, включая участки выхода выборки на наружную поверхность.

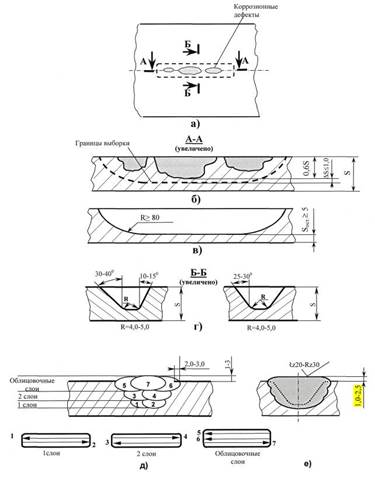

Последовательность сварки (наплавки) и параметры наплавки с овальной выборкой приведены на рисунке 3, с прямолинейной выборкой - на рисунке 4.

Рисунок 3 - Последовательность и направление слоев шва при сварке (наплавке) выборки овальной формы

Рисунок 4 - Параметры выборки дефектного участка, последовательность и направление слоев шва, параметры сварного шва при сварке (наплавке) выборки прямолинейной формы

а - коррозионные дефекты; б - границы выбора (А-А);

в - выборка в продольном сечении; г - несимметричная и симметричная выборка (Б-Б);

д - последовательность слоев шва; е - параметры наплавки

Минимальное количество слоев шва при сварке электродами с основным видом покрытия в зависимости от глубины и формы выборки приведено в таблице 4.

Таблица 4 - Минимальное количество слоев при сварке электродами с основным видом покрытия

| Глубина выборки | Количество слоев шва, не менее (без учета контурного) |

| до 10,0 | |

| От 10,0 до 15,0 | |

| От 15,0 до 20,0 вкл. |

Сварка (наплавка) дефектного участка должна выполняться за один этап без перерывов одним сварщиком с контролем межслойной температуры, которая должна быть не ниже температуры предварительного подогрева.

В процессе сварки (наплавки) каждый слой шва должен быть зачищен механическим способом.

После завершения сварки (наплавки) дефектного участка, облицовочные и контурный слои шва зачищаются механическим способом (шлифмашинками с набором абразивных кругов и дисковых проволочных щеток) до достижения ровной поверхности наплавки с усилением 0,5-1,5 мм (Rz 6,3).

Отремонтированный участок укрывается теплоизолирующим поясом до полного остывания.

В непосредственной близости от наплавки наносится несмываемой краской клеймо сварщика.

Контроль качества сварного шва осуществляется визуальным и измерительным, а также физическими методами контроля (радиографическим и ультразвуковым).

Методы, объемы и нормы оценки качества сварного шва должны соответствовать предъявленным требованиям. На выполненные работы составляется акт установленной формы.