Материалы для выполнения и защиты контрольной работы, письменный контроль (ПСК): контрольная работа (ПСК-2)

Тема контрольной работы «Расчёт механических передач»

Этап 2* «Расчет зубчатых передач редуктора»

*- исходные данные для расчета и текстовый алгоритм выполнения заданий №1, №2 и №3 приведены по адресу: https://edu.pgta.ru/course/view.php?id=982

Кинематическая схема привода и исходные данные для расчета

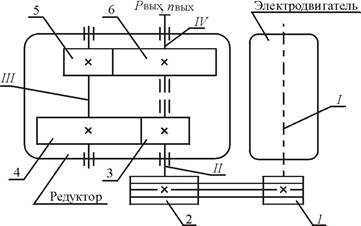

Рисунок – Схема привода машины:

I – вал электродвигателя; 1- ведущий шкив клиноременной передачи;

2- ведомый шкив клиноременной передачи; II – быстроходный вал редуктора;

III – – промежуточный вал редуктора; IV – тихоходный вал редуктора;

3,5- шестерни; 4,6 – зубчатое колесо

ЗАДАНИЯ**:

| Варианты | ||||||

| мощность на выходном валу привода Рвых, кВт | 0,8 | 1,0 | 1,3 | 1,7 | 1,9 | 2,2 |

| Варианты | аз офю | би пхя | вк рш | гл с щ | дм тц | жн уэ |

| частота вращения выходного вала привода nвых, мин-1 |

** – вариант мощности выбирается по порядковому номеру студента в списке группы /у заочников по последней цифре номера зачетки/, при этом если цифра более 6, нумерация проводится по кругу; вариант частоты вращения выбирается по первой букве фамилии.

*** – передаточное число редуктора – подобрать самостоятельно

Расчет производится на основе ранее полученных данных и использования справочной литературы.

Краткие сведения о клиноременной передаче

1 Назначение передачи.

Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения и повышением вращающего момента.

2. Устройство передачи.

Клиноременная передача – это передача гибкой связью, состоящая из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства. Обычно применяется несколько ремней.

По форме поперечного сечения ремни такой передачи – клиновые. Их изготавливают бесконечными замкнутыми.

3. Достоинства и недостатки.

Достоинствами клиноременной передачи трением: возможность передачи движения на значительные расстояния; возможность работы с высокими скоростями; плавность и малошумность работы; предохранение механизмов от резких колебаний нагрузки и ударов; защита от перегрузки за счет проскальзывания ремня по шкиву; простота конструкции; отсутствие смазочной системы; низкая стоимость.

Недостатки: значительные габариты; значительные силы, действующие на валы и опоры; непостоянство передаточного отношения; малая долговечность ремней в быстроходных передачах; необходимость защиты ремня от попадания масла.

Приведите схему клиноременной передачи и опишите ее.

Расчет клиноременной передачи

1. Выбор сечения ремня.

Основной деталью передачи является приводной бесконечный ремень. Выбор необходимого сечения ремня определяется в зависимости от передаваемой мощности и частоты вращения ведущего шкива.

При  ,

,  по графику рис.11 [3, стр. 17] подходят ремни сечением О с размерами приведенными в табл. 1 [3, стр. 16]

по графику рис.11 [3, стр. 17] подходят ремни сечением О с размерами приведенными в табл. 1 [3, стр. 16]

;

;  ;

;

Высота сечения ремня  ;

;

Площадь сечения ремня  ;

;

Масса 1 м длины ремня =0,06кг/м;

Минимальный диаметр шкива  .

.

2. Определим диаметр шкивов.

С целью увеличения рабочего ресурса работы передачи принимаем  . Из стандартного ряда по табл. 2 [3, стр. 16] выбираем ближайшее большее значение

. Из стандартного ряда по табл. 2 [3, стр. 16] выбираем ближайшее большее значение  .

.

Определим расчетный диаметр ведомого шкива

(10)

(10)

Полученное значение округляем до ближайшего стандартного по табл. 2 [3, стр. 16].

|

|

С учетом коэффициента относительного скольжения  уточним передаточное число

уточним передаточное число

(11)

(11)

Отличие от заданного передаточного числа

(12)

(12)

что меньше допустимого отклонения 5%

3. Определим межосевое расстояние клиноременной передачи.

(13)

(13)

(14)

(14)

К расчету принимаем промежуточное значение

4. Определим расчетную длину ремня

(15)

(15)

Полученную расчетную длину ремня  округляем до ближайшего стандартного значения по табл. 1 [3, стр. 16]

округляем до ближайшего стандартного значения по табл. 1 [3, стр. 16]

Уточним межосевое расстояние

(16)

(16)

где

Тогда

Принимаем

Принимаем

5. Определим угол обхвата ремнями ведущего шкива:

(17)

(17)

6. Определим число ремней

(18)

(18)

где  – коэффициент, учитывающий число ремней в комплекте,

– коэффициент, учитывающий число ремней в комплекте,  приняв ориентировочно

приняв ориентировочно  по табл. 4 [3, стр. 20];

по табл. 4 [3, стр. 20];

– мощность, передаваемая одним ремнем в условиях эксплуатации при заданном режиме работы,

– мощность, передаваемая одним ремнем в условиях эксплуатации при заданном режиме работы,

(19)

(19)

где  – номинальная мощность, передаваемая одним ремнем,

– номинальная мощность, передаваемая одним ремнем,  по табл. 5 [3, стр. 21];

по табл. 5 [3, стр. 21];

– коэффициент, учитывающий влияние угла обхвата,

– коэффициент, учитывающий влияние угла обхвата,  по табл. 6 [3, стр. 22];

по табл. 6 [3, стр. 22];

– коэффициент, учитывающий длину ремня,

– коэффициент, учитывающий длину ремня,  по табл. 8 [3, стр. 23];

по табл. 8 [3, стр. 23];

– коэффициент, учитывающий влияние режима работы,

– коэффициент, учитывающий влияние режима работы,  по табл. 10 [3, стр. 24];

по табл. 10 [3, стр. 24];

|

|

|

|

|

Тогда

Полученное значение округляем до целого большего значения  .

.

7. Определим окружную скорость ремня

(20)

(20)

8. Определим начальное натяжение каждой ветви одного ремня

(21)

(21)

где  – коэффициент центробежных сил,

– коэффициент центробежных сил,  по табл. 11 [3, стр. 24];

по табл. 11 [3, стр. 24];

9. Определим силы, действующие на валы и опоры

(22)

(22)

10. Определим средний рабочий ресурс принятых ремней

(23)

(23)

где  – ресурс работы ремней,

– ресурс работы ремней,  ;

;

– коэффициент тяжелого режима работы,

– коэффициент тяжелого режима работы,  ;

;

– коэффициент влияния климата,

– коэффициент влияния климата,

Тогда

11. Определим суммарное число ремней, необходимое на весь срок службы привода

(24)

(24)

По результатам расчетов принимаем:

| Ремень О – 1000 Ш ГОСТ 1284.1-80 – ГОСТ 1284.3-80 |

Конструирование ведомого шкива.

Для ремня сечением О по табл. 12 [3, стр. 27] выбираем размеры профиля канавок шкива.

|

|

|

|

|

С учетом того, что количество ремней 4 шт., конструктивная ширина шкива

В соответствии с расчетом диаметр шкива  . Наружный диаметр ведомого шкива:

. Наружный диаметр ведомого шкива:

Принимаем для изготовления шкива чугун марки СЧ20 ГОСТ 1412-85.

Толщина обода  для чугунного шкива

для чугунного шкива

Внутренний диаметр обода ведомого шкива

Толщина диска ведомого шкива

С учетом большой ширины шкива принимаем

Вращающий момент на валу

Тогда диаметр вала

Принимаем диаметр вала

Диаметр ступицы для чугунного шкива

Принимаем диаметр ступицы

Длина ступицы

С учетом большой ширины шкива принимаем длину ступицы

Для снижения массы шкива и удобства транспортировки в диске выполняем 4 отверстия  . Диаметр окружности на которой выполняем отверстия

. Диаметр окружности на которой выполняем отверстия

Принимаем диаметр для выполнения отверстий

Для передачи вращающего момента от шкива на ведущий вал редуктора предусматриваем шпоночное соединение. Выбираем шпонку для  по прил. 2 [3, стр. 57].

по прил. 2 [3, стр. 57].

|

|

| Фаска шпонки |

|

|

|

| Св. 17 до 22 | 0,25 | 3,5 | 2,8 | 40 мм |

Для исключения концентрации напряжений между ступицей ведомого шкива и диском шкива предусматриваем скругление радиусом  .

.

Для более легкого захода вала редуктора в шкив предусматриваем фаски глубиной  .

.

На наиболее важные размеры ведомого шкива (диаметр вала и шпоночный паз) назначаем посадки (Н7 – для диаметра вала, js7 – для шпоночного паза) и отклонения размеров (+0,2 мм для глубины паза ступицы).

На несопрягаемые поверхности шкива назначаем шероховатости по

прил. 3 [3, стр. 58]: на диаметр отверстия ступицы 1,6 мкм; на торцы

шкива 3,2 мкм; на рабочие поверхности канавок шкива 2,5 мкм; на боковые (рабочие) поверхности шпоночного паза 1,6 мкм; на нерабочую поверхность шпоночного паза 3,2 мкм; неуказанные шероховатости 25 мкм.

На наиболее важные поверхности шкива назначаем допуски и отклонения формы: цилиндричность 0,009 мм; перпендикулярность 0,03 мм; параллельность 0,02 мм; симметричность 0,08 мм. Все отклонения формы (кроме цилиндричности) назначаются относительно базовой поверхности А.