НАПРАВЛЯЮЩИЕ ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ

Направляющие поступательного движения представляют собой кинематические поступательные пары, звенья которых совершают прямолинейное относительное движение.

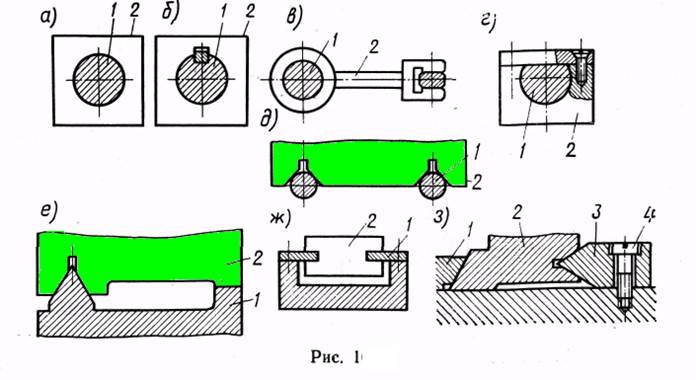

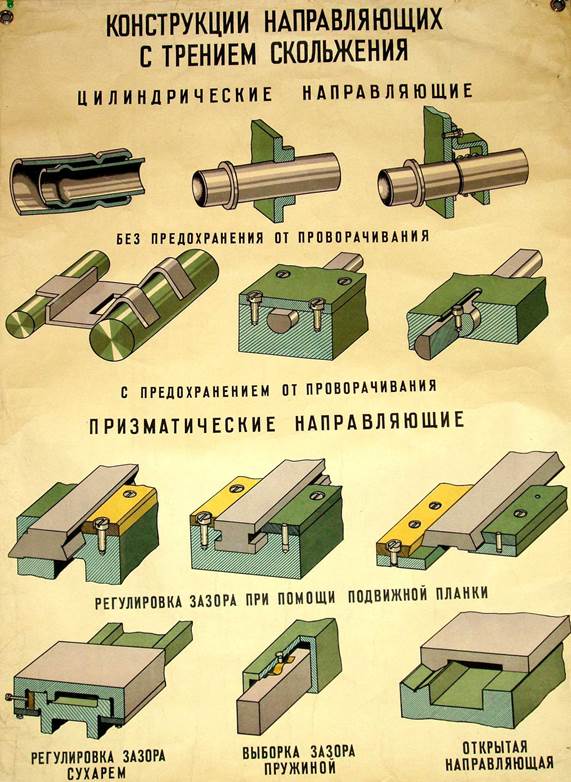

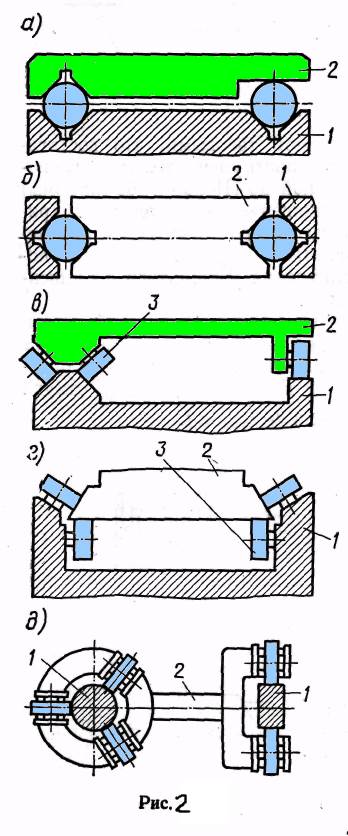

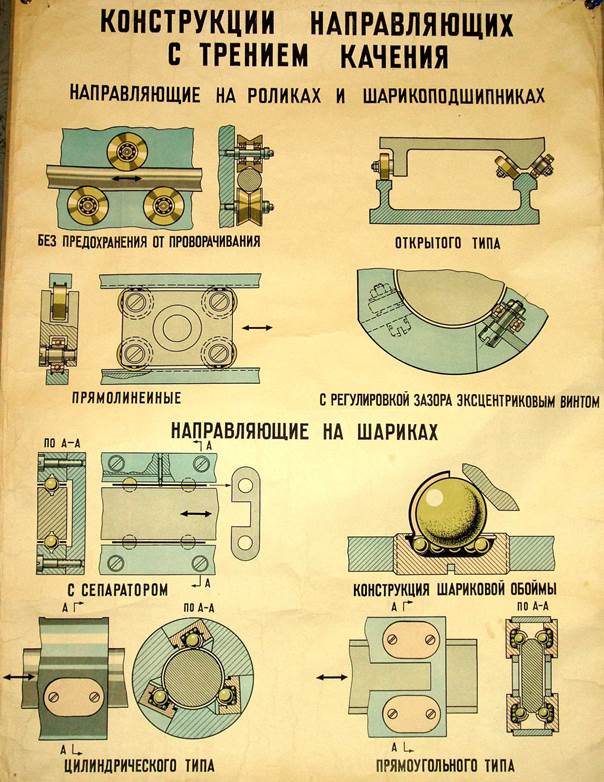

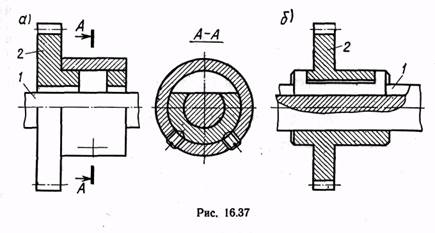

Конструкции направляющих разнообразны и поэтому их классифицируют по самым различным признакам. По виду трения, например, различают направляющие с трением скольжения, с трением качения, с жидкостным и воздушным трением, с трением упругости. Направляющие с трением скольжения между звеньями 1 и 2 поступательной пары (рис. 1) и качения рис. 2) делятся на открытые с силовым замыканием, рис.1 д, е и рис.2а,в и закрытые (геометрически замкнутые,

Тип направляющих выбирают в зависимости от требований к механизму, вытекающих из условий работы прибора.

Требования к направляющим поступательного движения:

· минимальные потери на трение,

· высокая точность направления движения (отсутствие перекосов),

· нечувствительность к изменению температуры окружающей среды,

· жесткость,

· надежность, технологичность и невысокая стоимость.

|  |

|

В зависимости от формы элементов звеньев поступательной пары с трением скольжения различают направляющие с цилиндрическими и плоскими поверхностями.

Цилиндрические направляющие более технологичны, но их недостаток — невозможность (точнее большая сложность) регулировки зазора в паре, возникающего по мере износа элементов звеньев.

Плоские направляющие в поперечном сечении имеют треугольную, прямоугольную и трапецеидальную формы.

Трапецеидальные направляющие, называемые «ласточкин хвост» (см. рис. 1, з), технологичны, допускают регулировку зазора между звеньями 1 и 2 с помощью подвижной планки 3 и винта 4 и обеспечивают высокую точность перемещения. Их недостаток — большие потери на трение.

Заклинивание в направляющих

При конструировании направляющих должны быть предусмотрены меры, устраняющие возможность заедания и заклинивания звеньев пары, что может произойти из-за отсутствия необходимого зазора,

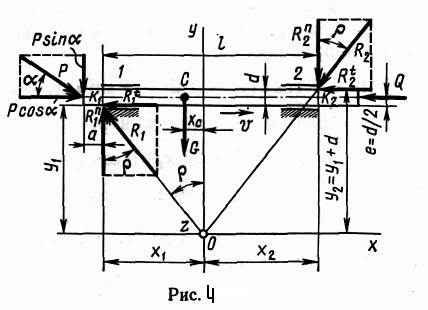

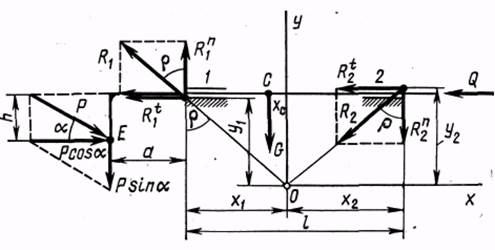

а также в результате перекосов, появляющихся при неправильном выборе соотношения между активными размерами (рис. 4), длиной l направляющей, плеча а движущей силы Р и угла α ее давления.

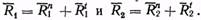

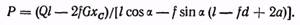

Рассмотрим соотношение сил и горизонтальной направляющей каретки /, приводимой в движение силой Р, действующей под углом а к оси направляющей (рис. 16.38). Под влиянием горизонтальной составляющей заданной силы Pcos а ползун при определенных условиях будет перемещаться в отверстиях. Вследствие зазоров под влиянием второй составляющей Psin а ползун поворачивается против движения часовой стрелки. При этом в точках К1 и К2 возникают нормальные реакции R" и R", а при движении — соответствующие им силы трения

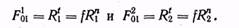

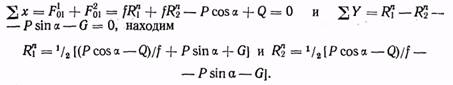

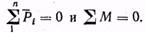

Из условий равновесия ползуна

. Для определения значения движущей силы воспользуемся двумя уравнениями равновесия ползуна при действии на него всех сил при

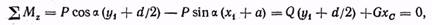

равномерном движении:  Второе уравнение составим как равенство нулю суммы моментов всех сил, действующих на ползун относительно оси г системы координат с началом в точке О пересечения реакций

Второе уравнение составим как равенство нулю суммы моментов всех сил, действующих на ползун относительно оси г системы координат с началом в точке О пересечения реакций

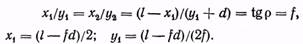

Координаты точек К1 и К2 направляющей, лежащих в плоскости ху, найдем из следующего соотношения:

откуда

При этих координатах, если линия действия сил Р и Q совпадает с осью направляющих,

откуда с учетом значений я, и yt

Очевидно, что если знаменатель этого выражения примет значение, близкое к нулю, то Р сильно возрастет — произойдет заклинивание пары. При этом  , откуда условие отсутствия заклинивания

, откуда условие отсутствия заклинивания

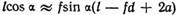

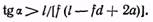

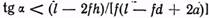

Аналогично, в более общем случае, когда сила Р приложена к точке Е под углом а к оси направляющей (рис. 16.39), условие отсутствия заклинивания  , а при

, а при

, откуда плечо силы Р должно быть

, откуда плечо силы Р должно быть  или

или

Таким образом, для того чтобы длина l направляющей не

Таким образом, для того чтобы длина l направляющей не

была слишком большой, коэффициент трения f при данном плече h должен быть минимальным. Снижение f достигается подбором материалов пары и соответствующей обработкой трущихся поверхностей.

Наиболее часто направляющие выполняют из сталей 50, У8А, УЮА, а ползун — из чугуна и бронзы.

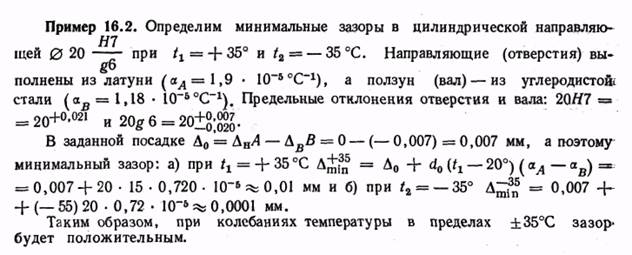

Выбор посадок при сопряжении звеньев поступательной пары производится с учетом возможного колебания температуры и условий работы механизма. При незначительных изменениях t по сравнению с температурой сборки (работа механизма в помещении) обычно назначаются посадки с небольшими гарантированными зазорам. При применении точных посадок во избежание заклинивания материалы сопрягаемых деталей должны иметь близкие температурные коэффициенты линейного расширения. При различных значениях последних и больших колебаниях температуры правильность выбора посадки проверяется путем определения минимального зазора, который образуется между элементами звеньев пары при наибольшей разности температур. При температуре / зазор (мм)

где d0 — наименьший размер сопряжения, мм; D0min — минимальный зазор, мм, при t = 200 С;  — температурные коэффициенты линейного расширения материалов звеньев.

— температурные коэффициенты линейного расширения материалов звеньев.

Сборка и регулировка приборов производятся при t =20°С. Если при работе прибора допускается колебание температуры в пределах ±35°С, то при нагревании температура прибора будет +55°С (М = 20°С), а при охлаждении -35° - 20° = -15°С. Таким образом, охлаждение прибора является более опасным, чем нагревание.

Рабочие поверхности направляющих с трением скольжения рассчитывают на ограничение давления:

где N — нормальное давление; S — площадь соприкосновения; [р] — допускаемое давление, принимаемое равным 1, 2... 1,5 МПа при скоростях относительного перемещения до 0,0035 м/с и 0,4 МПа при* больших скоростях.