Учебные вопросы:

1. Общие сведения.

2. Пайка деталей низкотемпературными припоями.

3. Пайка деталей высокотемпературными припоями.

Литература:

1. Боднев А.Г., Шаверин Н.Н. Лабораторный практикум по ремонту

автомобилей: М.:Транспорт, 1989.

2. Дюмин И.Е., Трегуб Г.Г. Ремонт автомобилей: М.: Транспорт, 1995.

3. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей:

М.:Высшая школа, 2001.[для домашнего задания – источник (2)].

4. Румянцев С.И. Ремонт автомобилей: М.: Транспорт, 1988.[для домашнего

задания – источник (1)].

5. Суханов В.Н. ТО и ремонт автомобилей: Пособие по курсовому и

дипломному проектированию: М.: Транспорт, 1990.

1. Пайкой называется процесс получения неразъёмных соединений деталей в твёрдом состоянии при помощи расплавленного сплава, называемого припоем.

Пайку применяют при восстановлении радиаторов, топливных и масленых баков, трубопроводов, приборов эл. оборудования и др. деталей, а так же при восстановлении размеров деталей путём постановки ленты или навивки проволоки с последующей их припайкой к поверхности детали.

Припои, применяют как чистые металлы, так и их сплавы.

Требования к припоям:

· температура плавления припоя должна быть ниже температура плавления металла спаиваемых деталей;

· при температуре пайки припой должен хорошо смачивать спаиваемые поверхности и заполнять соединительные зазоры;

· припой должен обеспечивать получение соединений с требуемыми

свойствами по механической прочности, противокоррозийной стойкости,

электропроводности и т.п.

· коэффициент термического расширения припоя и спаиваемых материалов

должны быть близкими по своей величине.

Низкотемпературные припои - tпл С < 450 с;

|

|

Высокотемпературные - tпл С > 450 с.

Наиболее часто применяемыми припоями при ремонте автомобилей

являются:

· оловянно-свинцовые;

· медно-цинковые;

· серебряные;

· алюминиевые.

Оловянно-свинцовые припои относятся к низкотемпературным, температура плавления не более 280 с. Они обладают достаточно высокой противокоррозийной стойкостью и высокими технологическими свойствами, прочность пайки по пределу прочности на разрыв не превышает 50..80МПа.

Низкотемпературные

| Марка припоя | Химический состав, % (по массе) | Температура С | ||||||

| Олово | Сурьма | Свинец | Начала плавления | Полного расплавления | ||||

| ПОС - 90 | 89-91 | 0,1-0,15 |

j | |||||

| ПОС-61 | 60-62 | 0,5 - 0,8 | ||||||

| ПОС - 40 | 39-41 | 0,5 - 0,8 | остальное | |||||

| ПОС -10 | 9-10 | |||||||

| ПОССу-18-2 | 17-18 | 1,5-2,0 |

Медно-цинковые припои относятся к высокотемпературным, 1плс 825-905 с, Содержат 36-65% меди, остальное цинк, обеспечивают прочность пайки до 300...350МПа,имеют высокие противокоррозийные свойства. Недостаток-возможность испарения цинка, пары интенсивно окисляются, что вредно для здоровья работающих.

Применяются при пайке стальных и чугунных деталей, а также из меди и её сплавов, ПМЦ - 54, Л - 63 и ЛОК - 62 - 06 - 04.

Серебряные припои, применяются только в тех случаях, когда шов должен обладать большой механической прочностью, повышенной стойкостью против коррозии и когда место пайки не должно снижать электропроводимости детали. Они дороже, представляют собой сплав серебра с медью и цинком (серебра от 10 до 70%), прочность пайки от 150 - 450 МПа.

|

|

Наиболее распространенные при пайке деталей из меди, латуни и бронзы: ПСР- 70, ПСР - 65, ПСР - 45 и ПСР - 20.

Припои для пайки алюминия и его сплавов подразделяются на две группы:

· высокотемпературные на основе алюминия;

· низкотемпературные на основе олова, цинка и кадмия,

имеют высокую температуру плавления, обладают высокой стойкостью против коррозии и прочностью соединения (прочность пайки на отрыв у припоя 34А 150-180 МПа.

| Марка припоя | Химический состав, % (по массе) | Температура, С | ||||

| Кремний | Медь | Цинк | Ал юминий | Начала плавления | Полного расплавл.ния | |

| Силумин | 10-13 | 0,8 | 0,3 |  остальное

остальное

| ||

| 34 А | 6±_0,5 | 28±_1 | - | |||

| П-575А | - | - |

Высокотемпературные

Низкотемпературные припои для пайки алюминия и его сплавов на основе олова, цинка и кадмия применяются при невысоких требованиях к прочности соединений, применяют сравнительно небольшую температуру плавления.

Флюсы, с помощью их освобождаются спаиваемые поверхности деталей от окислов и предохраняют их от окисления в процессе пайки.

К флюсам предъявляются требования, исходя из которых они должны:

· вступать в химическое взаимодействие или растворять окислы при более низкой температуре чем температура; плавления припоя;

· уменьшать силы поверхностного натяжения расплавленного припоя и улучшать его растекаемость;

· хорошо смачивать в расплавленном состоянии металлические поверхности;

· не оказывать коррозийного воздействия на соединяемые детали и припои;

|

|

· легко удаляться с поверхности деталей после пайки.

Состав флюса зависит от состава припоя и металла, из которого сделаны

спаиваемые детали.

При пайке деталей: - оловянно - свинцовыми припоями - водные растворы хлорных цинка и аммония (нашатыря), деталей эл. оборудования -бескислотные флюсы - канифоли;

· медно - цинковыми - применяют буру или её смесь с борной кислотой в

соотношении 1:1;

· серебряными - смеси фтористого калия, фторобората калия и борного ангидрида;

· при пайке алюминия - специальные флюсы, состоящие из смеси хлористых солей калия, лития, натрия и цинка, они активно растворяют тугоплавкие окислы алюминия и способствуют получению прочного соединения.

2. Процесс пайки низкотемпературными оловянно - свинцовыми припоями состоит из трёх операций:

· подготовки детали к пайке;

· пайки;

· обработки детали после пайки.

Подготовка включает:

· зачистку кромок детали от загрязнений и окислов;

· прогрев деталей до температуры пайки;

· флюсование и лужение соединяемых поверхностей;

· сборка изделия с обеспечением зазора между соединяемыми поверхностями

в пределах 0,05 - 0,20мм.

Пайка деталей производится паяльником или погружением деталей в расплавленный припой. Кромки спаиваемых деталей нагревают выше температуры полного расплавления припоя на 40-50о С. Рабочая часть паяльника изготовляется из красной меди. При пайке погружением припой расплавляют в электрическом тигле.размеры которого определяются размером соединяемых деталей. Обработка деталей после пайки включает:

· медленное охлаждение до температуры полного затвердевания припоя;

· паяный шов промывают горячей водой от остатков флюса;

· зачищают от наплывов припоя.

Алюминий и его сплавы паяют обычно абразивными и ультразвуковыми паяльниками (низкотемпературными припоями).

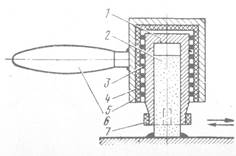

Абразивный паяльник состоит:

Абразивный паяльник состоит:

· втулка;

· абразивный стержень;

· спираль электроподогрева;

· теплоизоляция;

· кожух паяльника;

· ручка;

· зажимная гайка.

· При пайке абразивным паяльником соединяемые детали подогревают до температуры плавления припоя и затем облуживают, натирая абразивным стержнем паяльника, состоящем из смеси порошков припоя (90% по массе) и асбеста (10%). При соприкосновении с нагретой деталью припой абразивного стержня будет плавиться и, следовательно, очистка поверхности спаиваемых деталей от окислов будет происходить под слоем расплавленного припоя, который будет прочно соединяться с основным металлом.

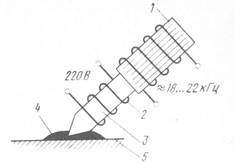

Также пайку алюминия и его сплавов производят применением ультразвукового паяльника, который состоит из:

Также пайку алюминия и его сплавов производят применением ультразвукового паяльника, который состоит из:

· магнитострикционного излучателя

ультразвуковых колебаний;

· медного стержня;

· электроподогревателя.

Обмотка магнитострикционного излучателя питается от генератора ультразвуковых колебаний, (мощность 40 Вт; частота 18 - 22) - паяльник УП- 21. При пайке в расплавленном припое возникают ультразвуковые колебания, которые разрушают окисную плёнку на деталях. Очищенные от окислов поверхности деталей хорошо соединяются с припоем и обеспечивают прочное паяное соединение.

Качество пайки обычно контролируют методом опресовки деталей сжатым воздухом или водой.

3) Пайку высокотемпературными припоями применяют при устранении трещин, пробоин др. повреждений в корпусных деталях (блоках цилиндров, головках блоков, картерах коробок передач и пр.), при восстановлении трубопроводов, при пайке контактов электрооборудования и др.

Подготовка к пайке заключается в подгонке частей поломанных деталей, изготовление накладок для заделки пробоин, разделку кромок трещин и т. д.

При пайке деталей из алюминиевых сплавов соединяемые поверхности обезжиривают раствором кальцинированной соды и промывают водой. Кромки спаиваемых деталей зачищают от окислов и затем покрывают флюсом, который наносят в виде порошка или пасты. После флюсования в шов укладывают припой (проволока, пластинки, кольца из проволоки и т.п.).

После наложения припоя приступают к пайке. Деталь в месте пайки нагревают до температуры, несколько превышающей температуру полного расплавления припоя и, выдерживают при этой температуре в течение некоторого времени, которое определяется экспериментальным путём.

В зависимости от принятого метода нагрева деталей различают следующие способы высокотемпературной пайки:

В зависимости от принятого метода нагрева деталей различают следующие способы высокотемпературной пайки:

· газопламенная;

· электросопротивлением; в основном применяются в АТП

· индукционная;

· в печах;

· в соляных ваннах;

· плазменная;

· лазерная;

· электронно - лучевая.

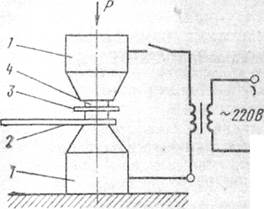

При газопламенной пайке нагрев деталей и расплавление припоя чаще всего производят сварочной горелкой (основной в АТП). Припой в место пайки у вводят в виде прутка, как это делается при газовой сварке. Флюс на место пайки наносят заблаговременно, затем пламенем горелки подогревают кромки детали и после расплавления флюса вводят припой. Пайка электросопративлением обеспечивает высокое качество соединения деталей. Нагрев осуществляется за счёт тепла, выделяющегося при прохождении электрического тока через соединения припоя и спаиваемых деталей. Пайку можно производить на точечных, стыковых и роликовых электроконтактных сварочных машинах. Пайка производится без флюса т.к. флюсы являются изоляторами, но качество пайки получается высоким потому, что нагрев происходит очень быстро, а припой защищён от окисления плотным соединением со спаиваемыми деталями.

Пайка с нагревом деталей ТВЧ, даёт хорошие результаты. Детали подготовленные к пайке, с нанесённым флюсом и припоем помещают в индуктор, питаемый от генератора ТВЧ. Этот способ пайки обладает высокой производительностью, но требует применения сложного оборудования.

Пайка с нагревом деталей ТВЧ, даёт хорошие результаты. Детали подготовленные к пайке, с нанесённым флюсом и припоем помещают в индуктор, питаемый от генератора ТВЧ. Этот способ пайки обладает высокой производительностью, но требует применения сложного оборудования.

1. медные электроды;

2. напаиваемый контакт;

3. припой;

4. деталь.

Качество пайки полых деталей контролируют испытанием на герметичность. Другие детали контролируют путём применения таких методов контроля, как люминесцентный, ультразвуковой и др.

Оценивая пайку как способ восстановления деталей, можно отметить след, её преимущества:

· небольшой нагрев деталей, что позволяет сохранить неизменной структуру и

свойства металла соединяемых деталей;

· возможность соединения деталей, изготовленных из разнородных

материалов

· достаточно высокая прочность соединения деталей;

· простота технологического процесса и применяемого оборудования.

К недостаткам следует отнести некоторое снижение прочности соединения деталей по сравнению со сваркой.

Д/з. (1)Гл. 16., с. 114... 119, Рис. 16.1., 16.2., 16.3., 16.4.,16.5., табл. 16.1., 16.2. (2) Гл. 15., с. 225...232, Рис.15.1.