· 4. Расчет на прочность сварных соединений

· 5. Допускаемое напряжение для сварных швов

· 6. Стержневые конструкции

Соединение сваркой – неразъемное соединение, полученное в результате того, что в месте соединения деталей металл расплавляют и заполняют образовавшееся пространство присадочным расплавленным металлом. Полученная смесь металлов при застывании образует сварочный шов, который по механическим свойствам (на разрыв) может выдерживать большие нагрузки, чем свариваемые металлы.

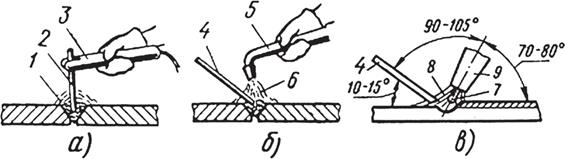

Сварка может быть (рис. 1) электродуговой, газопламенной, электроконтактной и др.

Рис. 1. Виды сварки: а – дуговая; б – газовая; в – в среде защитных газов: 1 – электрическая дуга, 2 – плавящийся электрод, 3 – электрододержатель, 4 – присадочный материал, 5 – сварочная горелка, 6 – пламя, 7 – электрод, 8 – защитный газ, 9 – сопло горелки

Электроконтактная сварка

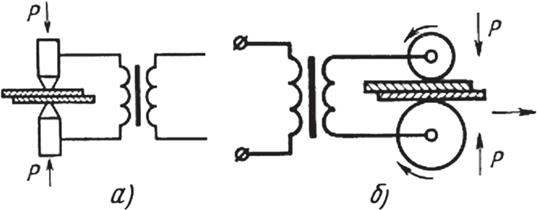

Видами контактной сварки являются точечная, шовная и стыковая. При точечной и шовной электросварке электрический ток пропускают через электроды, сжимающие листы, положенные внахлестку, а при стыковой – через листы, положенные встык. В процессе сварки электрод перемещается по поверхности соединяемых листов. Под электродом, в месте его прохождения, ток, проходя через металл, нагревает его, и листы свариваются.

Эти виды сварки очень экономичны и производительны, их применяют для соединения листовых изделий (рис. 2).

Рис. 2. Схемы электроконтактной сварки: а – точечной, б – шовной

Электродуговая сварка

При соединении деталей электродуговой сваркой (рис. 1, а) металл плавится под действием теплоты электрического тока, выделяемой вольтовой дугой. Для получения вольтовой дуги применяют аппараты постоянного и переменного тока.

|

|

Сварку деталей обычно выполняют на сварочном столе, поверхность которого выполнена из стального листа.

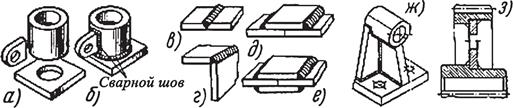

Процесс электросварки осуществляется следующим образом. В электрическую цепь к сварочной установке подключают к отрицательному полюсу поверхность стола со свариваемыми деталями; противоположным положительным полюсом является присадочный материал (электрод), который изготовляют из мягкой стальной проволоки диаметром 2-12 мм с содержанием углерода до 0,25 % и покрывают специальным флюсом для снижения окисляемости сварочного шва. При сварке электрод плавится под действием теплоты вольтовой дуги; расплавленный металл электрода заполняет кратер, образуемый вольтовой дугой. Температура дуги в момент сварки достигает 6700° С. Дуговая сварка дает возможность получить различные соединения и швы (рис. 3, табл. 1).

Рис. 3. Детали и сварные соединения: а – детали, подготовленные под сварку; б – соединение деталей после сварки; соединения: в – стыковое; г – угловое; д – с одной накладкой; е – с двумя накладками; ж, з – тавровое

Максимальная толщина деталей, свариваемых вручную без скоса кромок, равна 4 мм при односторонней и 6 мм при двухсторонней сварке стали.

Газовая сварка деталей

При газовой сварке производят местный нагрев свариваемых металлов до температуры плавления и сваривают их с помощью присадочного материала. Металлы нагревают газовой горелкой. Температура при горении газовой смеси достигает 3100-3200°С. В качестве присадочного материала при сварке низкоуглеродистой стали применяют проволоку с содержанием (%): 0,06-0,1 углерода, 0,1-0,25 кремния и 0,2-0,4 марганца.

|

|

Газовую сварку применяют для соединения тонкой листовой стали, чугуна, цветных металлов и сплавов, а также для разъединения сваренных деталей и для резки металла на заготовки для деталей.

Известны два основных способа ручной газовой сварки: правый и левый. В первом случае пламя сварочной горелки направлено на выполненный шов, горелка перемещается впереди прутка присадочного металла, процесс сварки ведется слева направо; во втором пламя направлено в сторону еще не заваренного соединения, впереди находится пруток присадочного металла, а за ним – пламя горелки, процесс сварки ведется справа налево.

Левый способ, получивший наибольшее распространение, более пригоден для сварки стальных деталей толщиной до 3 мм. Он обеспечивает получение шва с равномерными шириной и высотой валика и с лучшим внешним видом. При этом способе уменьшается вероятность прожога металла при сварке листов малой толщины.

Правый способ рекомендуется для сварки стальных деталей, особенно из легированных сталей и сталей с повышенным содержанием углерода, деталей толщиной более 5 мм и только в нижнем положении, отличается большей производительностью, чем левый при сварке сталей толщиной более 5 мм, обеспечивает некоторую термическую обработку сварного соединения.

Подготовка кромок монтажных стыков по возможности должна предусматривать их сварку в горизонтальном нижнем положении (табл. 7).