Сырьем для получения какао-порошка является какао-жмых, который остается после прессования какао тертого. Какао-жмых, имеющий после прессования форму дисков сначала дробят на куски размером около 25 мм, охлаждают до температуры 35–40 °С, а потом подают на измельчение. Далее частицы увлекаются потоком воздуха в охладитель, а затем в воздушный сепаратор, в котором отделяются крупные частицы и направляются на повторное измельчение. Фракция, содержащая мелкие частицы, направляется на фасовку.

Содержание влаги в какао-порошке не более 5%. Хранят какао-порошок в сухих помещениях при температуре не выше 18 °С и относительной влажности воздуха не выше 75%.

Какао-порошок используют в качестве полуфабриката при производстве некоторых видов кондитерских изделий (для обсыпки конфет, карамели, тортов, пирожных, при производстве жировой глазури и др.). Но основное назначение какао-порошка – приготовление напитка какао. Чем мельче частицы порошка и чем дольше удерживаются они во взвешенном состоянии, тем выше качество напитка.

Качество какао-порошка оценивают по состоянию упаковки, внешнему виду, степени измельчения, вкусу, аромату (в напитке). Из физико-химических показателей нормируют влажность, содержание жира, металлопримесей, золы, дисперсность (количество мелких фракций), показатель рН (не более 7,1). Недопустимыми дефектами какао-порошка являются потеря вкуса и аромата, а также наличие посторонних привкусов и запахов, слеживание в комки.

|

Какао-порошок для предприятий розничной торговли выпускают только в мелкой расфасовке (до 250 г.), в жестяных и комбинированных банках, картонных коробках и пачках, пакетах из полимерных пленок.

Храниться шоколад и какао-порошок должны в чистых, хорошо вентилируемых помещениях, не имеющих посторонних запахов, незараженных амбарными вредителями, при температуре не выше -18 °С и относительной влажности воздуха не более 75%. Колебания температуры не должны превышать ±3 °С. При более значительных колебаниях может произойти отпотевание поверхности шоколада и как следствие – появление сероватого налета, представляющего собой мельчайшие кристаллики сахара. Шоколад не должен подвергаться и воздействию прямого солнечного света. Нагревание шоколада до температуры 26 °С и выше вызывает плавление какао-масла, и при охлаждении вследствие выделения кристаллов жира на поверхности может образоваться сероватый налет (жировое поседение).

В зависимости от упаковки, наличия и характера добавлений шоколад хранится от 1 до 6 мес., а какао-порошок – от 3 до 12 мес.

|

|

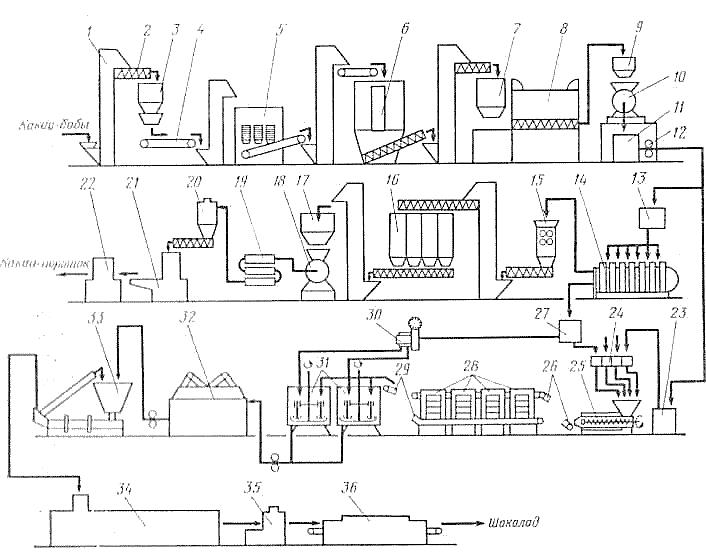

Какао-бобы из силосов или из мешков загружают в приемную воронку ковшовой нории (1)(рисунок 1). Шнеком (2) они подаются на взвешивание на весы (3) ковшового типа, а затем ленточным конвейером (4) через норию — в очистительно-сортировочную машину (5), где очищаются от механических примесей.

После очистки через конвейеры и норию какао-бобы подаются для термической обработки в шахтную сушилку (6). Термическая обработка происходит в течение 45—60 мин при температуре 140—180 °С. При этом влажность какао-бобов с 7 % уменьшается до 2 %, оболочка бобов становится хрупкой и легко отделяется от ядра. В процессе обжарки в бобах происходит образование вкуса и аромата какао.

Сушилка кроме зоны обжаривания имеет зону охлаждения, после которой температура бобов понижается до 35—40 °С. Из промежуточного бункера (7) обжаренные и охлажденные какао-бобы поступают в дробильно-сортировочную машину (8). В ней они раздавливаются и разделяются на какао – крупку и оболочку, которая называется какаовеллой.

Выход какао-крупки после дробления должен составлять не менее 87 % обжаренных бобов. Содержание крупки в какаовелле не должно превышать 0,5 %. Для отделения ферропримесей крупка проходит через магнитный сепаратор.

С дробильно-сортировочной машины какао-крупка пневматически подается в бункер (9), расположенный над размольным агрегатом (10).

При измельчении происходит разрыв клеток какао-боба, из которых вытекает какао-масло. Полученная суспензия поступает в приемный сборник (11) и шестеренным насосом (12) перекачивается в сборники (13) и (23) на две линии: линию для получения какао-масла и линию для получения шоколада.

Какао-масло получают на гидропрессовой установке (14) путем прессования какао тертого. Прессование происходит при температуре 90—96 °С. Гидравлический пресс установки имеет 6—12 рабочих камер, расположенных последовательно. Каждая камера с торцов имеет фильтрующие элементы, что позволяет ускорить процесс отжатия какао-масла. Из пресса диски какао- жмыха направляются на предварительное грубое измельчение в жмыходробилку (15). Полученные гранулы жмыха складируются в бункеры (16), где они охлаждаются до температуры цеха. Охлажденные гранулы жмыха затем передаются в промежуточный бункер (17) размольного агрегата (18). Полученный какао-порошок охлаждается в теплообменнике (19), отделяется от воздуха в циклоне (20) и подается на расфасовочно-упаковочный автомат (21). В этом автомате порошок фасуется в картонные коробки, которые затем оклеиваются целлофаном в машине (22). Какао-масло из пресса собирается в сборнике (27).

Какао тертое, которое было подано в сборник (23) на линию приготовления шоколада, вначале поступает на рецептурно-смесительную станцию. Станция снабжена дозаторами (24) и смесителем (25). Через дозаторы в смеси

|

Рисунок 1. Аппаратурно – технологическая схема механизированной поточной линии производства шоколада

с металлической лентой (26) транспортируется к пятивалковым мельницам (28). После вальцевания полученная смесь конвейером (29) подается в шоколадоотделочные машины (31), в которых ее разводят какао-маслом, поступающим из дозатора (30). На этой же стадии в шоколадную массу добавляется разжижитель, который растворен в какао-масле в соотношении 1:1. Продолжительность перемешивания массы 15—20 мин при температуре 40—45 °С. Затем шоколадную массу обрабатывают 3—5 ч для обыкновенного шоколада и до 72 ч для десертных сортов шоколада (в этом случае температура обработки 60—70°С). Десертные сорта обрабатываются в горизонтальной коншмашине (32).

Полученную шоколадную массу перед формованием из нее изделий необходимо темперировать. Темперирование выполняется на автоматической непрерывнодействующей машине (33). Температура готовой шоколадной массы после темперирования должна быть 30—31 °С.

Шоколадную массу отливают на автоматическом формующем автомате (34) в металлические формы. Формы, подаваемые для отливки шоколада, нагревают до 33—35 °С.

Температура шоколада, освобожденного от форм, составляет 12—15 °С. Готовый шоколад подают на упаковку в заверточную машину (35). Упакованные изделия укладываются в гофрокороба, клапаны которых заклеиваются на обандероливающей машине (36). В полученном шоколаде содержится: сахара — 55—65 %, тертого какао и какао-масла — 20—45 %, влаги—1,2—5%, клетчатки — не более 3—4%. Степень измельчения (по методу Реутова) 92—96 % частиц размером менее 30 мкм.

Из приведенного описания машинно-аппаратурной схемы видно, что производство шоколада осуществляется на оборудовании, которое можно объединить в следующие группы:

оборудование для подготовки и первичной обработки какао-бобов; оборудование для приготовления шоколадных масс; оборудование для

|

|

Криолло

Происхождение: «Криолло» по-испански означает «местное происхождение» (начало, источник). Возможное происхождение – Мексика. Какао сорта «Криолло» отличается особенно высоким качеством и хорошим ароматом. Используется для приготовления шоколада наивысшего качества, но очень редко используется в чистом виде, так как этот сорт очень редкий и дорогой, к тому же он все меньше и меньше встречается. Стручок: как правило, удлинен, цвет варьируется от зеленого до пурпурно-красного, когда созревает. Производство: менее 3% от мирового производства какао. Придает шоколаду исключительный вкус.

Форастеро

Происхождение: «Форастеро» по-испански означает «незнакомец, аутсайдер». Имеет сильный земляничный вкус. Стручок: от зеленого до желтого цвета при созревании. Производство: 85% мирового производства какао.

Тринитарио

Происхождение: гибрид, что-то среднее между «Криолло» и «Форастеро». Выведен в Венесуэле в 1727 году. Стручок: гамма всевозможных цветов, принадлежащих «Криолло» и «Форастеро». Производство: 10–15% мирового производства. Из «Тринитарио» производят прекрасный шоколад, ценный своими вкусовыми и питательными свойствами.

|

В регионах с очень влажным климатом, удачливым на дожди, какао может собираться круглый год. Но во многих странах всего два сезона сбора урожая: ноябрь-январь и май-июль. Во время сбора плодов каждый стручок рассекается с помощью мачете и может содержать до 40 какао-бобов, окруженных сладкой белой пленкой.

После рассечения бобы и белую мякоть вынимают из стручка, а затем накрывают их листьями бананового дерева. В течение 1–2 недель идет процесс брожения. Это очень важный процесс и его неправильное проведение может негативно отразиться на вкусе шоколада. После брожения какао-бобы содержат примерно 60% влаги. Ее нужно уменьшить как минимум до 7,5%, чтобы исключить возможность порчи при перевозке. Поэтому забродившие бобы раскладывают под солнцем на специальных матах или поддонах, которые должны быть сразу накрыты на случай дождя. Процесс сушки способствует устранению горечи и появлению специфического аромата какао.

К сожалению, некоторые крупные плантаторы в погоне за уменьшением затрат заменяют естественное обезвоживание на обработку бобов с помощью горячего воздуха, создаваемого специальными машинами. Зачастую слишком поспешная, эта процедура оставляет в бобах слишком много кислоты, что в конечном счете качеству и вкусу шоколада сильно вредит.

Хранение

Высушенные какао-бобы должны быть помещены на склад в кратчайшие сроки. Перед перевозкой в терминалы иностранных портов или на шоколадные фабрики бобы должны быть тщательно проверены, упакованы в специальные вентилируемые контейнеры и помещены в хорошо вентилируемый трюм корабля. После добавки на фабрику какао-бобы подвергаются тщательной проверке с целью выявления возможных

|

Затем упакованные бобы помещают в чистое, сухое помещение и хранят при температуре около 16 °С (см. схему).

|

Обжиг

Процесс производства шоколада начинается с обжига бобов. Их очищают и жарят, чтобы устранить оставшуюся влагу и достичь свойственного для какао вкуса и запаха. Изысканные сорта какао поджариваются при более низкой температуре, что придает им очень нежный аромат. Поджаривание, выполненное неправильно, приведет к неприятному горелому вкусу.

Крекинг и веяние

После обжига какао-бобы охлаждают, а затем направляют в веечную машину, которая их рафинирует, отделяет от оболочки и дробит на частицы толщиной в несколько миллиметров. Шелуха удаляется через сито потоком горячего воздуха. Очищенные и дробленые бобы называется дроблеными бобами какао.

Смешивание

Превращение дробленых бобов какао в шоколад путем смешивания различных компонентов – это искусная и секретная область в изготовлении шоколада. Бобы сортируются по их происхождению, поджаренные и отвеянные, они подбираются по точным рецептам, смешиваются и помещаются в машины для перемола какао.

Перемол

Жареные, молотые бобы, так называемые «перья», нагревают и тщательно мелят до образования какао-пасты, также называемой какао-масса или ликер. Она является главным ингредиентом для приготовления различной шоколадной продукции и состоит из какао-масла (натуральный жир какао) и сухой составляющей бобов.

|

Для приготовления шоколада в какао-массу необходимо добавить какао-масло, сахар, ваниль. Эти ингредиенты смешивают и месят до получения гладкой, однородной массы.

Конширование

Это один из важнейших этапов в изготовлении супершоколада. Его целью является удаление всей остаточной влаги, устранение несовместимых вкусов и ароматов, комочков, которые еще присутствуют, а также вытеснение летучих кислот и чрезмерной горечи.

Шоколад выкладывают в баки для конширования, где его раскатывают и месят в течение 2–3 дней. Во время этого процесса она нагревается до разных температур. Для получения шоколада высокого качества добавляется какао-масло вместе с лецитином (извлеченным из соевых бобов), что способствует снижению вязкости. Процесс конширования устраняет влагу и способствует образованию гладкого, однородного шоколада с улучшенным вкусом и ароматом.

В то время как обычный шоколад коншируется только несколько часов, шоколад высочайшего качества может коншироваться до пяти дней.

Недостаточное конширование шоколада может привести к повышенной кислотности.

Темперирование шоколада

В предшествующих процессах температура шоколада постоянно поддерживалась на уровне температуры плавления какао-масла. Теперь необходимо охладить массу таким образом, чтобы обеспечить надлежащую кристаллизацию какао-масла и одноразовое распределение смеси. Темперированный шоколад застывает быстро, имеет хорошую текстуру и блеск, с ним легко работать.

Ковертюр, который имеет высокое содержание какао-масла, является темперированным, так как соединения жировых молекул стабильны в различных точках плавления. На самом деле, растворение происходит как при низких температурах, так и при высоких. Но первое, что необходимо, это довести ковертюр до высокой температуры, достаточной для полного растворения всего жира (если шоколад слишком горячий, то произойдет уничтожение его тонкого вкуса). Второе: охлаждение или пре-кристаллизация расплавленного шоколада происходит, когда шоколад по внешним признакам густой и вязкий. В этот момент чистые жировые молекулы формируются (остаются нестабильными кристаллами, которые неподвижны). На этом этапе шоколад слишком густой для широкого использования. Его необходимо немного нагреть, не отклоняясь от рекомендованных температур.

Формовка и хранение

Завершает процесс изготовления шоколада формовка – на этом этапе штампы, продвигаясь при чередовании «холодных» и «горячих» участков, заполняются содержимым. После этого продукция, остыв, легко вынимается из форм и поступает на упаковку.

Хранят шоколад при контролируемой температуре и влажности, для сохранения его вкусовых качеств и внешнего вида. От излишней влажности шоколад может побелеть, а от света его надо беречь, чтобы предотвратить

|

|

1. Котел жиротопочный. Предназначен для растопки жира (какао-масла). Состоит из: теплоизолированного бака с водяной рубашкой, обогреваемой решетки, системы автономной терморегуляции, встроенного насоса для перекачки шоколада, обогреваемого продуктопровода и пульта управления. Трубопровод и насос обогреваются от рубашки котла.

2. Мельница шаровая. Предназначена для производства шоколада и начинки. Состоит из: мельницы, смесителя-конша, насоса перекачки шоколада и системы терморегулирования. Укомплектована вытяжным вентилятором, помпой и обогреваемым продуктопроводом. Трубопровод и насос обогреваются от рубашки мельницы.

3. Станция хранения и подачи шоколадной глазури. Состоит из: теплоизолированного резервуара с водяной рубашкой (емкостью 2500 кг), снабженного встроенным фильтром, медленно вращающейся мешалкой, системой автономной терморегуляции (электрическим нагревателем и системой рециркуляции горячей воды), встроенным насосом для перекачки шоколада, обогреваемым продуктопроводом. Трубопровод и насос обогреваются от рубашки станции.

4. Непрерывная темперирующая машина, дискового типа, 4‑х зонная. Предназначена для темперирования шоколадной массы.

5. Вертикальный холодильный туннель. Предназначен для охлаждения шоколадных изделий. Состоит из: теплоизолированного шкафа, горизонтального конвейера, вертикального полочного конвейера, двух итальянских воздухоохладителей, холодильного компрессора («Copeland», Германия), системы датчиков, пневмостопоров и приводов.

6. Автоматическая линия формования шоколадных изделий. Предназначена для производства плиточного шоколада и шоколадных изделий с начинкой. Состоит из: депозитора, холодильного туннеля, холодильного компрессора и системы управления. Более полный комплект линии состоит из: мельницы

|

7. Производственная линия жидкой штамповки изделий по типу «FrozenCone», аналог с Aasted-Mikroverk (Дания). Замкнутый производственный цикл. Производительность линии с опцией жидкой штамповки по типу «FrozenCone» будет в два раза ниже, в сравнению с линией «One-Shot». При этом линия будет иметь возможность работать как по принципу «One-Shot», так и по типу жидкой штамповки. Для увеличения производительности необходима установка дополнительного технологического оборудования.

8. Установка выбивания форм. Полный автомат, с установкой загрузки форм – «замкнутый цикл». Устанавливается как отдельная опция.