Тема 11. Роликовые конвейеры. Тема 12. Винтовые конвейеры и транспортирующие трубы.

Роликовые конвейеры. Роликовые конвейеры - транспортирующие устройства для разнообразных массовых штучных грузов: опок, профильного проката, ящиков, досок, грузов на поддонах, мелких деталей, подаваемых россыпью в стандартной таре (тарные грузы) или уложенных в ней в специальных приспособлениях, грузов в коробках и т. д. Грузы перемещаются по стационарным опорным вращающимся роликам или дискам.

Необходимым условием транспортирования является наличие у грузов основания с гладкой опорной плоскостью или прямолинейных ребер (для труб образующих).

Роликовые конвейеры разделяют:

- приводные,

- не приводные.

У не приводных конвейеров груз движется самоходом при небольшом уклоне роликового настила под действием составляющей силы тяжести (гравитационные конвейеры) или принудительным способом от приложенной извне силы.

У приводных конвейеров груз перемещается под действием сил сцепления с вращающимися опорными роликами от группового или индивидуального приводного устройства.

Роликовые конвейеры используют в качестве средства межоперационного внутрицехового транспорта, а также для погрузочно-разгрузочных и складских работ. Элементы роликовых конвейеров часто применяют в виде составных частей во многих погрузочных и перегрузочных устройствах, в пакетоформирующих машинах, в технологических линиях на приеме и выдаче штучных грузов в сочетании с другими подъемно-транспортными машинами и технологическим оборудованием.

Не приводные роликовые конвейеры:

- просты в эксплуатации,

- экономичны,

- отличаются удобством укладки и съема грузов.

К их недостаткам относятся:

- невысокая производительность,

- нестабильность скорости движения,

- возможность остановки к самопроизвольному сбрасыванию грузов,

- необходимость восстановления потерянной на наклонной трассе высоты.

Не приводные роликовые конвейеры выполняют:

- стационарными;

- легкими передвижными на колесном ходу;

- с постоянными и изменяющимися шагами (раздвижные) роликов;

- переносными.

В зависимости от вида груза применяют конвейеры различных исполнений.

Для крупных тяжелых грузов используют сдвоенные конвейеры.

Грузы цилиндрической формы (трубы, поковки, рулоны из полосовой стали) целесообразно транспортировать на наклонных роликах.

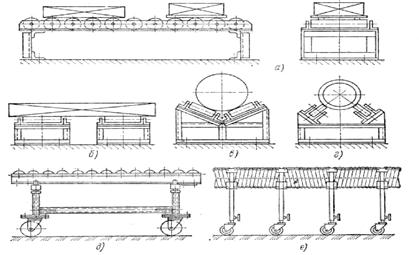

Рис. 22.3. Не приводные роликовые конвейеры:

а - стационарный однорядный; б - стационарный раздельный сдвоенный; в - сдвоенный с наклонными роликами для цилиндрических грузов; г - с наклонными роликами (дисками) для труб; д - передвижной; е - передвижной раздвигающийся.

Основным элементом не приводного конвейера является цилиндрический ролик.

Ролик конструкции состоит из неподвижной оси, обечайки с завальцованными втулками и внутренними крышками. Ролик имеет радиальные шариковые подшипники, систему штампованных колец: лабиринтных и запорных пружин.

Основными параметрами неприводных роликовых конвейеров (рольгангов) общего назначения являются: длина ролика – 160–1200 мм и диаметр ролика – 40–155 мм. Шаг роликов составляет 50–630 мм, радиусы поворотных секций – 400–4000 мм. Неприводные роликовые конвейеры просты в эксплуатации, экономичны и отличаются удобством укладки и съема грузов; ширина ходовой части: 160, 250, 400 и 650 мм; диаметры дисков 40 и 60 мм; шаг установки 40, 80 и 160 мм.

Винтовые конвейеры и транспортирующие трубы.

Винтовой конвейер (или шнековый конвейер, шнек) —транспортирующее устройство для сыпучих, мелкокусковых, пылевидных, порошкообразных материалов.

В промышленности винтовые конвейеры применяют для транспортирования пылевидных и зернистых материалов (цемента, извести, молотой глины, шамота и др.) преимущественно по горизонтали, а в некоторых случаях и в вертикальном направлении.

Винтовые конвейеры часто выполняют как транспортные, так и технологические функции (например, транспортирование и одновременное перемешивание материалов). Их можно также использовать в качестве питателей.

Преимуществами винтовых конвейеров по сравнению с другими типами конвейеров являются небольшие габаритные размеры и возможность транспортирования грузов в закрытых желобах при незначительном пылеобразовании и минимальных потерях материалов. К недостаткам таких конвейеров относят частичное дробление хрупких материалов при транспортировании и несколько больший расход энергии. Поэтому их обычно применяют для транспортирования на небольшие расстояния (до 30—40 м).

По ГОСТу 2037—43 винтовые конвейеры изготовляют диаметром 100, 120, 150, 200, 250, 300, 400, 500 и 600 мм.

Винтовой конвейер состоит из неподвижного желоба 1, внутри которого установлен винт 2. Вал поддерживается подвесными подшипниками 5. При вращении лопастей материал продвигается вдоль оси желоба подобно тому, как удерживаемая от вращения гайка движется вдоль винта. В данном случае роль гайки выполняет материал. Последний трением о стенки желоба удерживается от вращения вместе с лопастями винта.

Желоб конвейера состоит из отдельных секций стандартной длины 2000 и 4000 мм. Секции выполняют из стальных листов толщиной 3—6 мм, к концам которых приварены фланцы из угольников, увеличивающие жесткость желоба и служащие для соединения отдельных секций между собой. Сверху желоб закрывают крышками, которые крепят к нему скобами.

Для устранения пылеобразования при транспортировании материалов, таких как, например, цемент, устанавливают песочный затвор 4, герметически закрывающий крышку.

На некоторых заводах установлены ступенчатые винтовые конвейеры; схема такого конвейера в плане показана. Такой конвейер состоит из секций, каждая из которых имеет опоры только по концам желоба. Из-за отсутствия поддерживающих подшипников внутри желоба повысилась эксплуатационная надежность конвейера. Недостатком таких конвейеров является большая конструктивная сложность.

Вертикальный и горизонтальный винтовые конвейеры

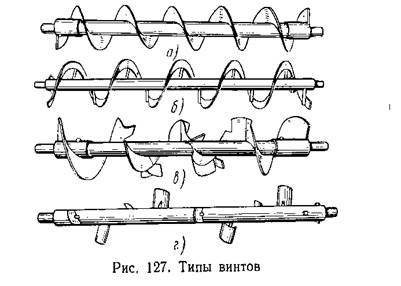

Транспортирующий винт (рис. 127, а) состоит из вала, обычно трубчатого, к которому приварены или укреплены на держателях лопасти из листовой стали, образующие винтовую поверхность Лопасти штампуют из листовой стали толщиной 3—8 мм в виде разрезанных круглых шайб, которые затем выгибают по винтовой поверхности. В стандартных конвейерах шаг винта принимают равным 0,8D. Винт составляют из отдельных секций длиной 1500—3000 мм каждая.

Типы винтов. Для сильно истирающих материалов иногда применяют винты, изготовленные из отдельных литых чугунных секций. В некоторых случаях (главным образом при перемещении крупнокусковых и липких материалов) лопасти винтов делают в виде зонтальный винтовые конвейеры спирали (рис. 127, б), изготовляемой пропусканием стальных полосок-заготовок между коническими валиками. Иногда для работы со слеживающимися грузами, когда, кроме транспортирования, необходимо еще перемешивать перемещаемые материалы, используют винты с фасонными лопастями или с отдельными лопатками (рис. 127, в и г). Секции винта соединяют муфтами, имеющими в средней части цапфу, входящую в подвесной подшипник. Для придания установке большей жесткости длина секций желоба и винта должна быть разной, чтобы места их соединения не совпадали. Концевые подшипники винта устанавливают снаружи желоба на торцовых стойках. Для восприятия осевых усилий, возникающих иа винте при работе конвейера, один из этих концевых подшипников делают упорным (шариковым или гребенчатым).

Приводы винтовых конвейеров выполняют с редукторами. Валы винта и редуктора соединяют уравнительной муфтой, а валы редуктора и электродвигателя — эластичной.

Производительность винтового конвейера рассчитывается по формуле:

, (1)

, (1)

где D – диаметр винта, м;

t – шаг винта, м;

п – частота вращения винта, об/мин;

ρ – плотность транспортируемого материала, т/м3;

С – поправочный коэффициент, зависящий от угла наклона конвейера β,

при β = 0º принимаем С = 1;

ψ – коэффициент наполнения поперечного сечения винта, для

абразивных материалов ψ = 0,125.

В нормальных условиях работы рекомендуется шаг винта t принимать равным диаметру винта D. Рекомендуемое число оборотов винта выбираем по ГОСТ 2037.

Транспортирующие трубы являются разновидностью винтовых конвейеров. Транспортирующие трубы используют для перемещения насыпных материалов, которые не подвержены измельчению, они особенно целеобразны для перемещения груза с одновременным выполнением какой - либо технологической операции (сушка, обжиг, охлаждение, промывание, смешивание и т.п.).

Транспортирующие трубы отличаются сравнительно простой и надежной конструкцией, обеспечивают герметичность процесса транспортирования. Однако они имеют большие массу и габарит, а также высокий расход энергии. Трубы представляют собой горизонтальные или наклонные цилиндры, опирающиеся на два или несколько пар роликов. Труба приводится во вращение открытой зубчатой передачей, соединенной с приводом установки.

Внутри трубы может находится одно -, двух или трехзаходная винтовая поверхность (спираль), приваренная к цилиндрической части трубы.

Имеются также конструкции труб, у которых внутренняя винтовая поверхность отсутствует.

При вращении трубы груз несколько отклоняется от центрального положения в направлении ее вращения и по образовавшейся наклонной плоскости ссыпается вниз и вперед. В транспортирующих трубах с внутренней винтовой поверхностью груз перемещается за каждый оборот на расстояние, равное шагу спирали.

В местах опирания на ролики на трубу насажены охватывающие стальные кольца (бандажи), с помощью которых труба перекатывается по роликам. Кроме опорных роликов на тех же станинах укреплены по два упорных ролика, которые удерживают трубу от осевого смещения.

Для удобства подачи груза внутри трубы со стороны загрузки установлена коническая винтовая секция. Разгрузка транспортирующей трубы происходит ссыпанием через ее кромку.

Частота вращения трубы ограничена условием, чтобы материал не начал вращаться вместе с трубой, т.е. центробежная сила должна быть меньше силы тяжести.

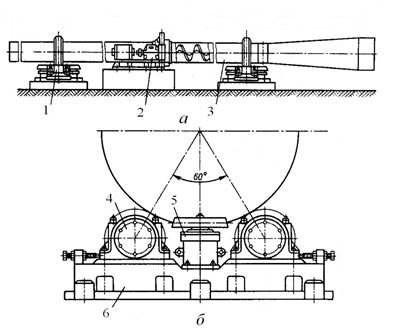

Винтовая транспортирующая труба вращается на установленных на некотором расстоянии друг от друга парных роликах, внутри трубы на стенке закреплены винтовые витки.

Рис. 6.4. Конструктивная схема винтовой транспортирующей трубы:

а – вид общий; б – опорная рама с роликами; 1 – опорно-упорные ролики; 2 – привод;

3 – труба; 4 – опорный ролик; 5 – упорный ролик; 6 – рама

Производительность транспортирующей трубы со спиралью определяют так же, как и производительность винтового конвейера.