При проектировании поперечного сечения используется метод расчёта по допускаемым напряжениям. При этом [σ] и [τ] приняты соответственно 160 МПа и 96 МПа. Расчёты и проектирование основываются на работах [3,4,5].

Исходными данными для расчёта и автоматизированного проектирования на ЭВМ поперечного сечения балок являются (рис.3):

Q – грузоподъёмность крана, кг;

L2 – пролёт цеха, см;

L – пролёт балки крана, см;

Рис. 2. Схема алгоритма расчёта балок мостового крана

Рис. 3. Расчётная схема для определения напряжений в среднем сечении главной (продольной) балки: а – от сосредоточенной нагрузки (максимум напряжений имеет место под левым колесом тележки крана при положении равнодействующей давления R на оба колеса на расстоянии А/2 от середины пролёта); б – от собственной массы моста

G1 – масса главной балки, кг; G3 – масса тележки крана, кг;

Go – ускорение свободного падения, см/с2;

G2 – масса механизма передвижения, кг;

Pc – давление на балку наиболее нагруженного колеса тележки крана, кг;

Pд – давление на балку менее нагруженного колеса тележки крана, кг;

lo – база тележки, см;

L1 – минимальное расстояние от опоры до оси колеса тележки крана, см;

А – расстояние от оси барабана до ближайшего наиболее нагруженного колеса тележки крана, см;

β1 – динамический коэффициент;

β2 – коэффициент толчков;

β3 – расчетное ускорение при пуске механизма перемещения крана; динамический коэффициент

β4 – динамический коэффициент при положении тележки у опоры моста;

[σ] – допускаемое нормальное напряжение, МПа;

[τ] – допускаемое касательное напряжение, МПа;

Е – модуль упругости стали, МПа.

Первые 7 данных являются переменными для различных вариантов и вводятся в машину каждым студентом индивидуально (прил. 2). Остальные данные являются постоянными для всех вариантов и заранее введены в программу. Машина выполняет промежуточные вычисления по формулам из работ [2,4] и прил. 3.

МИВ1 – изгибающий момент в вертикальной плоскости под левым колесом тележки от подвижной нагрузки при положении равнодействующей давлений R на оба колеса на расстоянии А/2 от середины пролёта;

МИВ2 – изгибающий момент в вертикальной плоскости под левым колесом тележки от массы балки и механизма передвижения тележки при положении равнодействующей давления R на оба колеса на расстоянии А/2 от середины пролёта;

МИВ3 – суммарный изгибающий момент в вертикальной плоскости под левым колесом тележки от подвижной нагрузки, массы балки, механизма передвижения тележки и массы груза;

МИВ4 – суммарный изгибающий момент в вертикальной плоскости от собственных масс балки, тележки и перемещаемого груза;

МИВ5 – изгибающий момент в вертикальной плоскости от массы тележки и перемещаемого груза;

МИВ6 – изгибающий момент в вертикальной плоскости от собственной массы балки;

МИГ – изгибающий момент в горизонтальной плоскости от сил инерции.

Для вычисления максимальных касательных напряжений и перерезывающей силы при положении тележки у опоры моста машина вычисляет расчётные нагрузки на колёса тележки PC1 и PC2 с учётом динамического коэффициента β4.

Минимальная толщина вертикальной стенки балки в начале проектирования поперечного сечения принята равной 6 мм. Уменьшение её толщины не рекомендуется по условию коррозионной стойкости.

Оптимизация поперечного сечения достигается увеличением толщины вертикальной стенки соответственно до 8 мм или до 10 мм.

Все расчёты выполняются внутри цикла, на выходе из которого вычисленные напряжения сравниваются с максимальными допускаемыми, за которые принимаются напряжения в 168 МПа, т.е. увеличенные до 5 % по сравнению с допускаемыми для стали Ст3.

Увеличение толщины вертикальной стенки позволяет выдержать заданное по напряжениям условие только для высоты балки до 200 см при толщине стенки δс = 8 мм и высоты до 260 см при толщине стенки δс = 10 мм.

В качестве высоты балки ЭВМ принимает большее из значений высот Н1 и Н2, определённых по условиям деформативности и минимальной массы. В результате расчётов ЭВМ рекомендует следующие параметры сечения главной балки:

Н – высота балки в средней части пролёта, см;

Н3 – высота балки в месте её соединения с концевой, см;

В – ширина балки, см;

Вп – ширина пояса балки, см;

δп – толщина пояса балки, см;

δс – толщина стенки балки, см.

При этом машина вычисляет и печатает необходимые для дальнейших расчётов значения:

Jх – момент инерции сечения относительно оси Х, см4;

Wх – момент сопротивления сечения относительно оси Х, см3;

Jу – момент инерции сечения относительно оси Y, см4;

Wу – момент сопротивления сечения относительно оси Y, см3;

σ1 – максимальное значение напряжений для первого расчётного сочетания нагрузок, МПа;

σ2 – максимальное значение напряжений для второго расчётного сочетания нагрузок, МПа;

τ – максимальное значение касательных напряжений, МПа;

Qр – максимальное значение перерезывающей силы, необходимой для расчёта сварных швов в опорном сечении и в концевой балке, Н;

So – статический момент половины опорного сечения относительно оси Х, необходимый для расчёта поясных швов концевой балки, см3;

Расчётные формулы, использованные в программе для определения изгибающих моментов, сил инерции, моментов инерции, перерезывающей силы и статического момента половины опорного сечения, получены путём алгебраического решения.

Конструирование коробчатого сечения главной и концевой балок предполагает округление рассчитанных размеров основных элементов сечения до значений, на основании которых можно скомпоновать сечение из выпускаемого промышленностью листового проката по ГОСТ 19903-74 [6]. При этом размеры высоты вертикальной стенки и ширины поясного листа округляются до ближайшего большего значения по ГОСТ на листовой прокат (рис. 4).

Длина листов выбирается такой, чтобы вынести поперечные стыки листов в вертикальной стенке и поясах из зоны действия максимального изгибающего момента, действующего посередине пролёта балки. При этом стыки в поясах и вертикальной стенке должны быть смещены относительно друг друга не менее, чем на 200 мм. Кроме того, стыки листов вертикальной стенки или поясов балки должны располагаться не ближе 50 мм от места изменения поперечного сечения этих элементов балки.

Современная технология изготовления балок коробчатого сечения на поточных линиях предполагает сначала сваривать автоматической сваркой на флюсо-медной подкладке поперечные стыки поясов и вертикальных стенок, контролировать их рентгеновским способом, при обнаружении дефектов переваривать стыки и только после этого допускать пояса и вертикальные стенки на сборку балок.

Рис. 4. Основные геометрические параметры главной балки и её сечения, скомпонованного из листового проката на основании расчётов

Сборку балок производят в следующей последовательности: укладывают на стенд верхний пояс, устанавливают и приваривают к нему рёбра жёсткости, диафрагмы. После приварки диафрагм устанавливают, прижимают и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами диафрагмы и рёбра приваривают к стенкам. Сборку заканчивают установкой нижнего пояса.

Сварку поясных швов осуществляют после завершения сборки. Если требуется приварка продольных рёбер жёсткости, то эта операция выполняется параллельно сварке поясных швов.

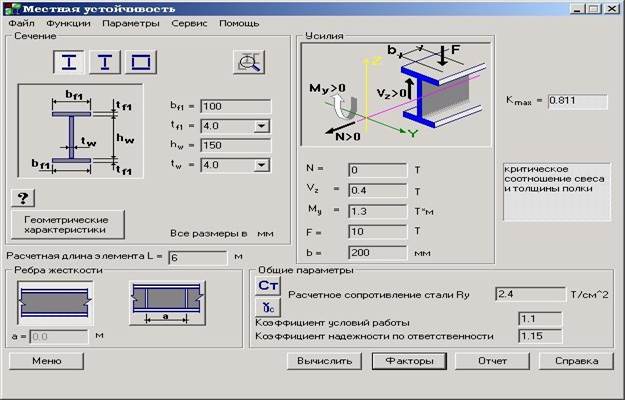

Выбор конструктивного варианта зависит от соотношения высоты и толщины вертикальной стенки балки.

Поперечные диафрагмы и рёбра делят балку на отсеки. Поскольку в балках под нагрузкой максимальные нормальные напряжения наблюдаются посередине пролёта балки, а касательные – в месте соединения продольных и поперечных балок, то касательные напряжения можно считать равными нулю, а при расчёте крайних отсеков нормальные напряжения в них также можно считать равными нулю.

При этом допущении в расчётных формулах будут либо только нормальные, либо только касательные напряжения. Эти допущения значительно упрощают расчётные формулы [2]. Выбор варианта размещения рёбер жёсткости зависит от отношения высоты вертикальной стенки hс к её толщине δс.

Рис. 5. Возможные варианты расположения диафрагм

и рёбер жёсткости на стенках балок

При отношении 80 ≤  ≤ 160 в конструкциях из стали Ст3 и 65 ≤

≤ 160 в конструкциях из стали Ст3 и 65 ≤  ≤ 130 в конструкциях из низколегированной стали стенки должны укрепляться поперечными рёбрами жёсткости и диафрагмами

≤ 130 в конструкциях из низколегированной стали стенки должны укрепляться поперечными рёбрами жёсткости и диафрагмами

Стенки с отношением  ≥ 160 в конструкциях из стали Ст3 и с

≥ 160 в конструкциях из стали Ст3 и с  ≥ 130 в конструкциях из низколегированной стали должны укрепляться одновременно поперечными диафрагмами и продольными рёбрами жёсткости.

≥ 130 в конструкциях из низколегированной стали должны укрепляться одновременно поперечными диафрагмами и продольными рёбрами жёсткости.

Ширина и высота диафрагм принимаются равными внутренним размерам балки коробчатого сечения, а толщина диафрагм и рёбер жёсткости должна приниматься δр.ж .= В/50, но не более δс.

Местная устойчивость стенки при наличии только поперечных диафрагм (см. рис. 5, схема 1), проверяется по формуле

≤ 0,9, (1)

≤ 0,9, (1)

где σ – расчётное нормальное напряжение в среднем сечении рассматриваемого отсека, МПа; это напряжение принимается равным большему нормальному напряжению, вычисленному ЭВМ.

σкрит. – критическое продольное сжимающее напряжение, МПа;

σкрит. = 630  ;

;

τ – среднее касательное напряжение, которое можно принимать для центральных отсеков равным нулю, а для концевых отсеков – равным касательным напряжениям, вычисленным ЭВМ в опорном сечении, МПа; τкрит. – критическое касательное напряжение, МПа;

τкрит. =  ,

,

где μ – отношение большей стенки отсека к меньшей (см. рис. 5, схема 1); обычно находится в пределах 1,25...2,0;  .

.

Итак, для центральных отсеков, приняв σ, вычисленное ЭВМ, определив σкрит. и приняв τ = 0, можно решить неравенство (1) и сделать вывод об обеспечении устойчивости центральных отсеков вертикальной стенки.

Для отсеков, примыкающих к концевой балке, приняв σ = 0, а τ равным значению, вычисленному ЭВМ на опоре, можно решить неравенство (1) и сделать вывод об обеспечении устойчивости вертикальных стенок в крайних отсеках балки.

Продольное ребро устанавливается параллельно верхнему сжатому поясу на расстоянии от него 0,25 hс. Чтобы улучшить условия сборки продольное ребро в виде полосы или уголка приваривают с наружной стороны вертикальной стенки.

Автоматическая сварка под флюсом (АФ) является наиболее производительной, обеспечивающей глубокое проплавление, высокое качество наплавленного металла, хорошее формирование шва и наилучшие из всех дуговых способов сварки условия труда.

По этим причинам для сварки стыков полотнищ вертикальных стенок и поясов целесообразно применять автоматическую дуговую сварку под флюсом на флюсо-медной подкладке (АФм).

Для приварки диафрагм к полотнищу верхнего пояса – полуавтоматическую сварку под флюсом.

Для прихваток, при сборке диафрагм с верхним поясом и при выполнении других сборочных операций целесообразно выбирать ручную дуговую сварку (РДС) как наиболее маневренный способ сварки, особенно при работе с крупногабаритными изделиями.

Для приварки диафрагм после сборки верхнего пояса с вертикальными стенками можно применять ручную дуговую сварку или сварку в среде СО2 (смеси газов).

Сварка в СО2 более производительна по сравнению с РДС, но не обладает такой маневренностью. К тому же относительно небольшая длина гибкого шланга при полуавтоматической сварке (3 м) затрудняет процесс сварки.

Для сварки поясных швов с учётом их прямолинейности и большой длины наиболее целесообразно применять автоматическую дуговую сварку под флюсом наклонным электродом.

Автоматическую сварку под флюсом обычно выполняют проволокой марки Св-08А по ГОСТ 2246-70 диаметром 3-5 мм с использованием флюсов общего назначения марок АН-348А или ОСЦ-45 по ГОСТ 9087-81.

Полуавтоматическую сварку под флюсом выполняют проволокой марки Св-08А диаметром 1,6 мм.

Ручную дуговую сварку и прихватки можно выполнять электродами марок МР-3, ОЗС-4, АНО-4 и др., т.е. теми электродами, которые обеспечивают требуемую прочность и обладают высокими сварочно – технологическими свойствами: равномерное мелкочешуйчатое формирование шва, малое разбрызгивание металла, лёгкая отделимость шлаковой корки.

Стыковые сварные соединения обладают высокой прочностью, только если технология обеспечивает полное проплавление стыка по толщине и исключает опасность прожога.

Это может быть выполнено одним из следующих технологических приёмов:

– двухсторонней сваркой стыкового шва;

– сваркой на флюсовой подушке;

– сваркой на медной подкладке;

– сваркой на флюсо-медной подкладке;

– сваркой на стальной остающейся подкладке.

Режим сварки зависит от толщины металла, способа сварки, типа шва и сварного соединения. Сварку стыков вертикальных листов стенки балки и поясов на флюсо-медной подкладке следует выполнять на следующем режиме [7, с. 104-107]:

| Толщина металла, мм | 8...10 |

| Зазор, мм | 1...4 |

| Диаметр электродной проволоки, мм | 4...5 |

| Марка электродной проволоки | Св-08А |

| Сварочный ток, А | 600...750 |

| Напряжение, В | 34...36 |

| Скорость сварки, м/ч | 24...26 |

Приварку диафрагм к верхнему поясу полуавтоматической сваркой под флюсом втавр наклонным электродом следует выполнять на режиме:

| Катет шва, мм | |

| Марка флюса | АН348А |

| Диаметр электродной проволоки, мм | |

| Марка электродной проволоки | Св-08А |

| Сварочный ток, А | 300...400 |

| Напряжение, В | 30...32 |

| Скорость сварки, м/ч | 28...30 |

Приварку диафрагм к вертикальным стенкам можно выполнять ручной дуговой сваркой или полуавтоматической в среде СО2. При полуавтоматической сварке в среде СО2 режим следующий:

| Марка электродной проволоки | Св-08ГС(Св08Г2С) | |

| Диаметр электродной проволоки, мм | 1,6 | |

| Вылет электродной проволоки, мм | 14...20 | |

| Сварочный ток, А | 120...350 | |

| Напряжение, В | 18...32 | |

| Скорость сварки, м/ч | 24...30 |

Поясные швы выполняют автоматической сваркой под слоем флюса наклонным электродом. Режим следующий:

| Катет шва, мм | |

| Марка флюса | АН-348А |

| Диаметр электродной проволоки, мм | |

| Марка электродной проволоки | Св-08А |

| Сварочный ток, А | 450...500 |

| Напряжение, В | 32...34 |

| Скорость сварки, м/ч | 28...30 |

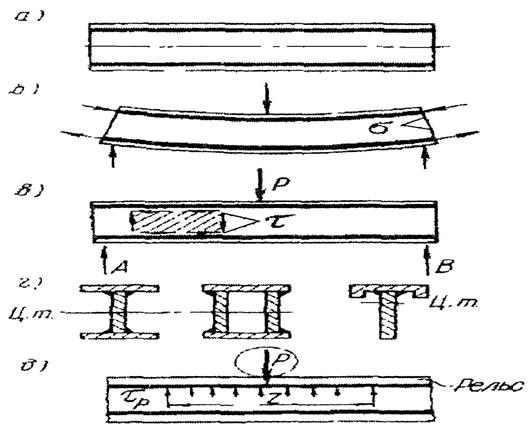

Расчёт поясных швов главной балки выполняется на основании рекомендаций литературы [4, с. 216-216]. Если балка работает на поперечный изгиб, то в поясных швах вследствие совместной деформации шва и основного металла возникают связующие нормальные напряжения σ, которые в учёт не принимаются (рис.6, б), и рабочие касательные напряжения τ (рис.6, в).

В швах без разделки кромок касательные напряжения от действия поперечной силы Q определяются по формуле:  ,

,

Рис. 6. Схема образования напряжений в поясных швах

В швах с разделкой кромок касательные напряжения от действия поперечной силы Q определяются по формуле:  ,

,

где Q – поперечная сила, принимаемая вычисленной ЭВМ;

С – статический момент площади пояса (вместе с рельсом на нём) относительно центра тяжести сечения;

δС – толщина вертикальной стенки, вычисленной ЭВМ;

J – момент инерции сечения балки, вычисленный ЭВМ;

β – коэффициент глубины проплавления, принимаемый для автоматической сварки β = 1,0;

к – катет поясного шва, принимаемый равным толщине вертикальной стенки.

При наличии на балке сосредоточенных перемещающихся грузов (применительно к главной балке – это давление наиболее нагруженного колеса грузовой тележки крана) рекомендуется брать значение из таблицы переменных данных.

Напряжения τР в поясных швах определяются по формуле

,

,

где Р – давление наиболее нагруженного колеса тележки крана;

n – коэффициент, зависящий от характера обработки кромок вертикального листа; обычно принимают n = 0,4;

z – расчётная длина шва, по которой происходит передача давления с пояса на вертикальный лист (см. рис. 6, д);

,

,

где Jn – момент инерции пояса совместно с приваренным к нему поясом;

δв – толщина вертикальной стенки балки;

Поскольку τQ действует параллельно поясному шву, а τР перпендикулярно поясному шву, необходимо определить результирующее касательное напряжение:  .

.

Швы, приваривающие ребро жесткости, расположенное не под сосредоточенной силой, не рассчитываются. Катет шва принимается равным 0,5 δР, но не менее 4 мм.

Швы, приваривающие ребро жесткости, расположенное под сосредоточенной силой, а также над опорой, подлежат проверке.

Проверка прочности этих швов на срез может выполняться либо на действие реальной силы Р, либо, если она мала, на действие условной поперечной силы.

Расчётная схема выглядит следующим образом: из балки мысленно выделяется элемент длиной 30 δР с ребром посередине:

,

,

где Σl – сумма всех швов внутри выделенного элемента.

Расчёт поясных швов концевой балки выполняется по касательным напряжениям, возникающим от поперечной силы при положении тележки у опоры моста.

При расчёте в качестве поперечной силы и статического момента половины сечения концевой балки относительно оси Х следует принимать значения названных параметров, вычисленных ЭВМ для опорного сечения.

В связи с тем, что верхний поясной шов концевой балки сваривается двухсторонней сваркой без разделки кромок, а нижний – односторонней сваркой с разделкой кромок, проверочному расчёту подлежат оба шва:

,

,

где Qmax – перерезывающая сила;

S – статический момент;

J – момент инерции;

β – коэффициент глубины проплавления;

к – катет поясного шва, принимаемый равным половине толщины вертикальной стенки.

Расчёт можно выполнять на действие изгибающего момента или поперечной силы, предпочтительнее – на действие максимального изгибающего момента, вычисленного ЭВМ посередине пролёта,на действие изгибающего момента в месте примыкания главной балки к концевой, но он значительно меньше и безопаснее (рис. 7).

Действию изгибающего момента сопротивляются два стыковых шва, сваривающих пояса главной балки с поясами концевых балок, и два угловых шва, приваривающих вертикальные стенки главной балки высотой Н3 к вертикальным стенкам концевых балок (см.рис.7)

,

,

где WΣ – суммарный момент сопротивления двух стыковых и двух угловых швов.

В целях упрощения расчётов примем в запас прочности, что σ по значению равно τ и определим сумму моментов сопротивления четырех сварных швов (двух стыковых и двух угловых).

.

.

Определить длины швов по типам и калибрам, поперечное сечение швов, их объём и массу. Это будет масса наплавленного металла. Рассчитать массу наплавленного металла на одну балку и массу самой балки.

Рис. 7. Схема расчёта сварных швов сопряжения главной балки

с концевой на действие изгибающего момента

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. ГОСТ 534-69. Краны мостовые. Пролёты.

2. Технические условия на проектирование мостовых кранов. III раздел. Стальные конструкции. – М.: ВНИИПТМАШ, 1990. – 125 с.

3. Николаев, Г.А. Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций / Г.А. Николаев, С.А. Куркин, В.А. Винокуров. – М.: Высш. шк., 1993. – 344 с.

4. Николаев, Г.А. Сварные конструкции. Расчёт и проектирование / Г.А. Николаев, В.А. Винокуров. – М.: Высш. шк., 1996. – 250 с.

5. Сварка в машиностроении: справочник Т.2./ под ред. А.И.Акулова. – М.: Машиностроение, 1998. – 384 с.

П Р И Л О Ж Е Н И Я

Приложение 1

Выдержка из ГОСТ 19903-74* (СТ СЭВ 1969-79, СТ СЭВ 3901-82)

Взамен ГОСТ 8597-57 в части листов шириной 500 мм и более,

ГОСТ 3680-57 и ГОСТ 8075-56 в части горячекатаных листов, ГОСТ 5681-57