Лабораторная работа № 6

Цель работы: ознакомиться с основными этапами проектирования технологического процесса изготовления отливки в разовой форме и научиться самостоятельно разрабатывать технологию изготовления отливки.

ОБЩИЕ СВЕДЕНИЯ ОБ ИЗГОТОВЛЕНИИ ОТЛИВОК В ПЕСЧАНЫХ ЛИТЕЙНЫХ ФОРМАХ

Отливка получается в результате заполнения полости литейной формы жидким металлом. После затвердевания металла литейная форма разрушается, и отливка извлекается из нее. Литейные формы данного типа называются разовыми. Их изготовление обычно производится из формовочных смесей, основными составляющими которых являются кварцевый песок, огнеупорная глина и противопригарные добавки.

Для изготовления разовой песчаной формы, прежде всего, требуется наличие необходимого модельного комплекта, состоящего из разъемной или неразъемной модели, стержневых ящиков, подмодельных плит, элементов литниковой системы, различных шаблонов для контроля и др.

Модель – это технологическое приспособление, необходимое для получения в литейной форме отпечатка, соответствующего конфигурации и размерам будущей отливки, изготовляемое с учетом припусков на усадку металла при его охлаждении. Модели делаются из металлов, дерева, пластмасс, гипса и других материалов. Контур модели точно воспроизводит наружный контур отливки. Внутренние полости отливки, отверстия, поднутрения, впадины и т.п. выполняются стержнем. Стержень изготовляется из стержневой смеси, уплотняемой в специальном технологическом приспособлении, называемом стержневым ящиком.

При сборе литейной формы сухой стержень устанавливается стержневыми знаками в соответствующе знаки формы, полученные с помощью знаковых частей модели. Длина стержня больше длины отверстия отливки на величину знаков.

Литниковой системой называется система каналов, предназначенных для заполнения литейной формы жидким металлом. Литниковая система состоит из следующих основных элементов.

1. Литниковая чаша или воронка, предназначающаяся для приема из ковша жидкого металла.

2. Стояк – вертикальный канал, соединяющий литниковую чашу или воронку со шлакоуловителем и обеспечивающий поступление жидкого металла на уровень разъема литейной формы.

3. Шлакоуловитель – горизонтальный канал, соединяющий канал стояка с питателями. Он обычно располагается в верхней полуформе, обеспечивая лучшее всплывание и задерживание шлака и других неметаллических примесей.

4. Питатели – литниковые каналы, обеспечивающие подвод металла непосредственно в полость литейной формы.

5. Отливка.

6. Выпоры – обратные вертикальные каналы, предназначенные для выхода воздуха и газов из полости литейной формы при ее заливке. Для замкнутых литниковых систем соотношение площадей сечений элементов литниковой системы определяется неравенством:

Fc > Fш > Fп (1.1)

Где

Fc - площадь поперечного сечения стояка, см2;

Fш - площадь поперечного сечения шлакоуловителя, см2;

Fп - суммарная площадь поперечного сечения питателей, см2.

Опоки представляют собой металлические жесткие рамки, предохраняющие песчаную литейную форму от разрушения при ее изготовлении, сборке, транспортировке и заливке.

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ В РАЗОВОЙ ПЕСЧАНОЙ ФОРМЕ

Разработка технологического процесса изготовления отливки в разовой песчаной форме выполняется в следующей последовательности:

1. Проектирование чертежа отливки;

2. Конструирование чертежа верхней и нижней частей модели;

3. Расчет элементов литниковой системы и выбор ее конструкции и места подвода к рабочей полости формы.

4. Разработка чертежа литейной формы в сборе.

Первоисточником для выполнения работы является конструкторский чертеж детали, выданный преподавателем. В чертеже указан тип производства (серийное или массовое), материал изделия, размеры детали и чистота обработки ее поверхностей (рис. 2.1.). Правила выполнения чертежей элементов литейной формы и отливки регламентированы ГОСТ 3.1125-88. В соответствии с этим ГОСТом и составлено данное руководство.

Рис. 2.1. Чертеж детали «ШКИВ»

Материал: СЧ 15, ГОСТ 1412-79; производство: серийное

Чертеж отливки составляется на основе чертежа детали. Разработка чертежа отливки начинается с выбора положения детали при заливке и определения плоскости ее разъема.

Выбор плоскости разъема

При выборе плоскости разъема формы следует руководствоваться следующими правилами:

1. На отливках, подвергаемых механической обработке, имеются базовые поверхности (установочные базы), которые служат опорой для крепления отливки на станке при ее механической обработке. Не допускается пересечение базовой поверхности плоскостью разъема.

2. Отливка должна располагаться в литейной форме так, чтобы ее наиболее ответственные обрабатываемые поверхности находились снизу или сбоку (по отношению к плоскости разъема формы), т.к. здесь металл всегда более плотен, менее загрязнен неметаллическими включениями и газовыми раковинами.

3. Во избежание перекоса отливку желательно располагать, если возможно, в одной полуформе.

4. Выбор плоскости разъема должен обеспечивать удобство формовки и свободное извлечение модели из формы.

5. Разъем должен быть прямолинейный, чтобы не затруднять сборку формы.

6. При изготовлении отливок типа тел вращения разъем выбирается, как правило, в плоскости двух наибольших взаимно перпендикулярных размеров.

При совпадении разъема формы с разъемом модели на линии разъема ставятся буквы МФ (рис. 2.2).

Рис. 2.2. Обозначение разъема отливки, модели, формы.

Определение допусков на размеры отливок

Допуски на размеры назначаются ввиду невозможности изготовления отливки без отклонений действительных размеров от чертежных, называемых номинальными. Допуски выражают предельные отклонения в большую и меньшую сторону от номинального размера, указанного в чертеже. Величина допуска зависит от класса точности литья, размеров отливки, ее материала и др.

Размеры допусков на отливки из металлов и отливов из черных и цветных устанавливают по ГОСТ 26645-85 и выбирают по таблице 2.1.

Определение припусков на механическую обработку

После выбора плоскости разъема модели и литейной формы и согласования его с преподавателем следует вычертить тонкими линиями контур детали. Затем на этот чертеж нанести припуски на механическую обработку, литейные уклоны, указать плоскость разъема формы (модели) и проставить все необходимые для построения чертежа размеры.

Припуск на механическую обработку – это слой металла (на одну сторону), назначаемый на обрабатываемую поверхность для получения заданной чистоты поверхности и размеров, указанных в чертеже детали и снимаемый механической обработкой на металлорежущих станках. Назначать его следует только на те поверхности, которые подлежат в дальнейшем механической обработке. Величина припуска зависит от поля допусков на размеры отливок и от принятого ряда припусков и устанавливаются по табл. 2.2. (приложение 1).

Таблица 2.2.

| Допуски размеров отливок | Основной припуск для рядов, не более | |||||||||||||

| До 0,12 | 0,2 0,4 | - | - | - | - | - | ||||||||

| Св. 0,12 до 0,16 | 0,3 0,5 | 0,6 0,8 | ||||||||||||

| Св. 0,16 до 0,20 | 0,4 0,6 | 0,7 1,0 | 1,0 1,4 | |||||||||||

| Св. 0,20 до 0,24 | 0,5 0,7 | 0,8 1,1 | 1,1 1,5 | |||||||||||

| Св. 0,24 до 0,30 | 0,6 0,8 | 0,9 1,2 | 1,2 1,6 | 1,8 2,2 | 2,6 3,0 | |||||||||

| Св. 0,30 до 0,40 | 0,7 0,9 | 1,0 1,3 | 1,4 1,8 | 1,9 2,4 | 2,8 3,2 | |||||||||

| Св. 0,40 до 0,50 | 0,8 1,0 | 1,1 1,4 | 1,5 2,0 | 2,0 2,6 | 3,0 3,4 | |||||||||

| Св. 0,50 до 0,60 | 0,9 1,2 | 1,2 1,6 | 1,6 2,2 | 2,2 2,8 | 3,2 3,6 | |||||||||

| Св. 0,60 до 0,80 | 1,0 1,4 | 1,3 1,8 | 1,8 2,4 | 2,4 3,0 | 3,4 3,8 | 4,4 5,0 | ||||||||

| Св. 0,80 до 1,0 | 1,1 1,6 | 1,4 2,0 | 2,0 2,8 | 2,6 3,2 | 3,6 4,0 | 4,6 5,5 | ||||||||

| Св. 1,0 до 1,2 | 1,2 2,0 | 1,6 2,4 | 2,2 3,0 | 2,8 3,4 | 3,8 4,2 | 4,8 6,0 | ||||||||

| Св. 1,2 до 1,6 | 1,6 2,4 | 2,0 2,8 | 2,4 3,2 | 3,0 3,8 | 4,0 4,6 | 5,0 6,5 | ||||||||

| Св. 1,6 до 2,0 | 2,0 2,8 | 2,4 3,2 | 2,8 3,6 | 3,4 4,2 | 4,2 5,0 | 5,5 7,0 | ||||||||

| Св. 2,0 до 2,4 | 2,4 3,2 | 2,8 3,6 | 3,2 4,0 | 3,8 4,6 | 4,6 5,5 | 6,0 7,5 | ||||||||

| Св. 2,4 до 3,0 | 2,8 3,6 | 3,2 4,0 | 3,6 4,5 | 4,2 5,0 | 5,0 6,5 | 6,5 8,0 | ||||||||

| Св. 3,0 до 4,0 | 3,4 4,5 | 3,8 5,0 | 4,2 5,5 | 5,0 6,5 | 5,5 7,0 | 7,0 9,0 | ||||||||

| Св. 4,0 до 5,0 | 4,0 5,5 | 4,4 6,0 | 5,0 6,5 | 5,5 7,5 | 6,0 8,0 | 8,0 10,0 | ||||||||

| Св. 5,0 до 6,0 | 5,0 7,0 | 5,5 7,5 | 6,0 8,0 | 6,5 8,5 | 7,0 9,5 | 9,0 11,0 | ||||||||

| Св. 6,0 до 8,0 | - | 6,5 9,5 | 7,0 10,0 | 7,5 11,0 | 8,5 12,0 | 10,0 13,0 | ||||||||

Продолжение табл. 2.2.

| Св. 8,0 до 10,0 | - | - | 9,0 12,0 | 10,0 13,0 | 11,0 14,0 | 12,0 15,0 |

| Св. 10,0 до 12,0 | 10,0 13,0 | 11,0 14,0 | 12,0 15,0 | 13,0 16,0 | ||

| Св. 12,0 до 16,0 | 13,0 15,0 | 14,0 16,0 | 15,0 17,0 | 16,0 19,0 | ||

| Св. 16,0 до 20,0 | - | 17,0 20,0 | 18,0 21,0 | 19,0 22,0 | ||

| Св. 20,0 до 24,0 | 20,0 23,0 | 21,0 24,0 | 22,0 25,0 | |||

| Св. 24,0 до 30,0 | - | 26,0 29,0 | 27,0 30,0 | |||

| Св. 30,0 до 40,0 | - | 34,0 37,0 | ||||

| Св. 40,0 до 50,0 | 42,0 | |||||

| Св. 50,0 до 60,0 | 50,0 |

Примечания к табл. 2.2.:

1. Меньшие значения припусков – для массового производства, большие – для серийного.

2. Под номинальным размером понимается наибольшее расстояние между противоположными обрабатываемыми поверхностями или расстояние от базовой поверхности или оси отливки до обрабатываемой поверхности.

2.1.4. Литейные уклоны и выбор их направления Литейные уклоны назначаются на вертикальные поверхности, перпендикулярные плоскости разъема.

Литейные уклоны облегчают извлечение модели из литейной формы. Поскольку отливку получают путем заполнения формы жидким металлом и последующим его затвердеванием, то литейные уклоны, получаемые в отливке, будут соответствовать уклонам модели.

При вычерчивании отливки учитывают все припуски с указанием их величины. Контур обрабатываемых поверхностей, а также отверстий впадин и выточек, не выполняемых литьем, вычерчивают сплошной тонкой линией.

Величина литейного уклона определяется высотой вертикальной поверхности, перпендикулярной плоскости разъема, толщиной стенки, материалом модели и методом формовки. Величина уклона уменьшается с возрастанием высоты поверхности, на которую она назначается. Величины литейных уклонов определяются по табл. 2.3.

Табл. 2.3 Литейные уклоны

| Измеряемая высота поверхности модели, в мм | Уклоны угла β металлических моделей, не более | Уклоны деревянных моделей, не более |

| До 20 | 1°30' | 3°00' |

| Св. 20 до 50 | 1°00' | 3°30' |

| Св. 50 до 100 | 0°45' | 1°00' |

| Св.100 до 200 | 0°30' | 0°45' |

| Св. 200 до 300 | 0°30' | 0°30' |

| Св. 300 до 500 | 0°20' | 0°30' |

| Св. 500 до 800 | 0°20' | 0°20' |

Примечание к табл. 2.3. На все обрабатываемые поверхности литейные уклоны назначают только сверх припуска на механическую обработку.

Пример нанесения и обозначения припусков на механическую обработку и литейных уклонов на чертеж отливки и порядок простановки размеров отливки с допускаемыми отклонениями показан на рис. 2.3 и табл. 2.4.

|

Рис. 2.3. Рабочий чертеж отливки

Таблица 2.4.

| № | Номинальный размер отливки, мм | Класс точности отливки | Ряд припусков | Допуски на размеры отливки, мм | Припуски на механическую обработку, мм | Примечание |

| Н1 – 80 | 1,4 | 4,5 | ||||

| Н2 – 70 | 1,4 | 4,5 | ||||

| Ø1 – 40 | 1,2 | 4,0 | ||||

| Ø2 – 176 | 1,8 | 5,0 |

Разработка чертежей верхней и нижней частей модели

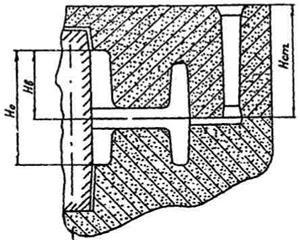

Разработка чертежа верхней и нижней частей моделей (верха и низа) начинается с установления конфигурации стержня. Конфигурация стержня определяется размерами внутренней полости отливки, стержневыми знаками и приведена на рис. 2.4.

Рис. 2.4. Конфигурация стержня:

1 – рабочая часть стержня;

2 – отливка;

3 – верхний знак стержня;

4 – нижний знак стержня.

Стержневые знаки на модели предназначаются для получения соответствующих отпечатков в форме, также называемых знаками. В полученные отпечатки (знаки) вставляется стержень опорными поверхностями (знаками) при сборке литейной формы

2.2.1. Определение знаковых частей модели

Знаковые части стержня предназначаются для установки его в литейную форму и фиксирования стержня в процессе заполнения формы жидким металлом (ГОСТ 3606-80).

Конфигурация и размеры знаков зависят от положения стержня в форме (вертикальное или горизонтальное) и выбираются из таблиц 2.5; 2.6; 2.7.

Знаки горизонтальных цилиндрических стержней (рис. 2.5, исполнение II) выбираются также цилиндрическими. Торцы знаков модели выполняются с уклонами, что облегчает их извлечение из литейной формы.

Знаки фасонных (нецилиндрических) стержней (рис. 2.5, исполнение I) выполняются по конфигурации отверстия с боковой гранью для фиксации и торцами, имеющими уклон к вертикали 3-5о. Длина горизонтальных (опорных) знаков выбирается по таблице 2.5.

Рис. 2.5. Выбор конфигурации знаков вертикальных стержней:

I исполнение - для фасонного сечения;

II исполнение - для цилиндрического.

Таблица 2.5.

Длина горизонтальных (опорных) знаков _ стержня в мм

| а+в или Д, 2 в мм | Длина знака l (не более) при длине стержня L, мм | |||||||

| До 50 | Св. 50 до 150 | Св. 150 до 300 | Св. 300 до 500 | Св. 500 до 750 | Св. 750 до 1000 | Св. 1000 до 1500 | Св. 1500 до 2000 | |

| До 25 | - | - | - | - | - | |||

| Св. 25 до 50 | - | - | - | - | ||||

| Св. 50 до 100 | - | - | ||||||

| Св. 100 до 200 | ||||||||

| Св. 200 до 300 | - | |||||||

| Св. 300 до 400 | - | - | ||||||

| Св. 400 до 500 | - | - | ||||||

| Св. 500 до 750 | - | - | - | |||||

| Св. 750 до 1000 | - | - | - | - |

Вертикальные стержни (рис. 2.6) делаются с верхним и нижним коническими знаками. Нижний знак вертикального стержня выполняется с уклоном 5°, а верхний - 10°. Высота нижнего вертикального знака выбирается по таблице 2.6 в зависимости от диаметра (или сечения) отверстия и длины стержня.

При определении размеров знаков на моделях (длины, высоты, сечения знаков) необходимо учесть сборочные зазоры между знаком литейной формы и знаком стержня (рис. 2.5 и 2.6), т.к. практически нельзя установить стержень, размер знака которого, сделан с размером знака формы номинал в номинал, без зазора.

Размеры сборочных зазоров S1, S2 и S3 приведены в таблице 2.8 (ГОСТ 3606-80).

Следует иметь в виду, что при определении размеров по длине или высоте знаков модели величина усадки не прибавляется.

| I исполнение II исполнение |

А-А

Рис. 2.6. Выбор конфигурации знаков вертикальных стержней:

I исполнение - для фасонного сечения;

II исполнение - для цилиндрического.

Табл. 2.6.

Высота нижних вертикальных знаков стержня в мм

| а+в или Д, 2 в мм | Высота знака h (не более) при длине стержня L, мм | |||||||

| До 50 | Св. 50 до 150 | Св. 150 до 300 | Св. 300 до 500 | Св. 500 до 750 | Св. 750 до 1000 | Св. 1000 до 1500 | Св. 1500 до 2000 | |

| До 25 | - | - | - | - | - | - | ||

| Св. 25 до 50 | - | - | - | - | ||||

| Св. 50 до 100 | - | - | ||||||

| Св. 100 до 200 | ||||||||

| Св. 200 до 300 | ||||||||

| Св. 300 до 400 | ||||||||

| Св. 400 до 500 | ||||||||

| Св. 500 до 750 | ||||||||

| Св. 750 до 1000 |

Табл. 2.7.

Высота верхних вертикальных знаков стержня в мм

| Высота нижнего знака в мм | 20 25 30 35 40 50 60 70 80 90 100 110 120 130 140 |

| Высота верхнего знака в мм | 15 15 20 20 25 30 35 40 50 55 60 65 70 80 85 90 95 |

Табл. 2.8.

| Высота знака h или h1 длина знака l или l1, в мм | Зазор S1 (не более) при длине L или диаметре D, в мм | ||||

| До 50 | Св. 50 До 150 | Св.150 До 300 | Св.300 До 500 | Зазор S3 | |

| До 25 | 0,15 | 0,15 | 0,25 | - | 0,15-0,25 |

| Св. 25 до 50 | 0,25 | 0,25 | 0,50 | 1,0 | 1,5-2,5 |

| Св. 50 до 100 | 0,50 | 0,50 | 1,0 | 1,0 | 2,0-5,0 |

| Св. 100 до 200 | 1,0 | 1,0 | 1,0 | 1,5 | 3,0-6,0 |

| Св. 200 до 300 | 1,0 | 1,0 | 1,0 | 1,5 | 3,5-6,5 |

| Св. 300 до 500 | 1,5 | 1,5 | 1,5 | 2,0 | 4,0-7,5 |

| Зазор S2 | 0,15 | 0,25 | 0,50 | 1,0 | - |

2.2.2. Определение размеров модели

После определения конфигурации стержня и величины его знаков (по таблицам 2.3, 2.4, 2.5, 2.6, 2.7, 2.8) вычерчивается отдельно верхняя и нижняя части модели. Затем проставляются все размеры моделей с учетом усадки сплава и величины сборочных зазоров в знаках. Пример изображения моделей и простановки их размеров показан на рис. 2.7.

Величина усадки некоторых литейных сплавов приведена в таблице 2.9.

Размеры моделей (за исключением величины знаков) определяются по формуле:

где

В – размер модели, мм;

А – размер отливки, мм;

а – усадка сплава, выбираемая по таблице 2.9.

Таблица 2.9.

| Сплавы | Литейная усадка, % |

| Серый чугун Сталь Алюминиевые сплавы | 1,0 2,0 1,5 |

Рис. 2.7. Чертеж модели с неотъемными знаками

Например, на чертеже отливки из серого чугуна размер был равен 230 мм. Величина соответствующего размера на модели будет составлять:

мм

мм

Расчет элементов литниковой системы и выбор места ее подвода

Литниковой системой называется совокупность каналов, выполненных в литейной форме в период ее изготовления.

Литниковая система служит для подвода жидкого металла в полость литейной формы. Основные ее элементы показаны на рис. 2.8.

Наиболее простым определением размеров сечений элементов литниковой системы является расчет по номограммам, приводимым в справочниках по литейному производству, но для условий серийного и массового производства целесообразнее рассчитывать литниковую систему по площади минимального сечения, которым в общем случае является сечение питателей (для замкнутых литниковых систем).

Рис. 2.8. Основные элементы литниковой системы:

I - литниковая воронка; 2 - стояк; 3 - шлакоуловитель; 4 - питатели;

5 - отливка; 6 - выпор.

Площадь сечения питателей определяется по формуле:

(2.2)

(2.2)

где G - черновая масса отливки в кг, вычисляемая по формуле:

G = P (a + в) (2.3)

Где

Р - чистовая масса детали в кг;

а - коэффициент, учитывающий массу металла припусков на механическую обработку. В зависимости от величины припусков на обработку детали принимают а=1,05-1,50. Чем больше обрабатываемых поверхностей и выполняемых литьем отверстий, пазов, впадин и др., тем коэффициент выбирается более близким к 1,50.

в - коэффициент, учитывающий массу металла на литниковую систему, выпоры или прибыли: для чугуна в = 0,2 - 0,3; для стали в = 0,4 - 0,6.

µ - коэффициент расхода в литниковой системе, определяемый по таблице 2.10.

Таблица 2.10.

Значение коэффициента расхода µ для форм, заливаемых всырую

| Материал отливки | Сопротивление формы | ||

| большое | среднее | малое | |

| Чугун Сталь | 0,35 0,25 | 0,42 0,32 | 0,50 0,42 |

Примечание к таблице 2.10. Для отливок сложной конфигурации, имеющих тонкие стенки, следует выбирать большое сопротивление формы, для простых, несложных – малое сопротивление

τ – оптимальная продолжительность заливки в секундах, определяемая по формуле:

(2.4)

(2.4)

где

δ - средняя толщина стенок отливки, в мм;

G – черновая масса отливки в кг;

S – коэффициент времени. Для чугунных отливок принимается равным 2. Для стальных отливок значения коэффициента определяются по таблице 2.11

Таблица 2.11.

Значение коэффициента S

| Температура металла и его жидкотекучесть | Подвод металла | ||

| Сифоном снизу | На половине высоты отливки | Сверху | |

| Нормальная Повышенная | 1,3 1,4 – 1,5 | 1,4 1,5 – 1,6 | 1,5 – 1,6 1,6 – 1,8 |

Нср. – средний металлостатический напор в см, определяемый по эмпирической формуле:

, (2.5)

, (2.5)

где Нст. – высота стояка в см, считая от уровня заливочной чаши до плоскости разъема литейной формы (рис. 2.9).

Рис. 2.9. Определение среднего металлостатического напора

Если неизвестна высота верхней опоки, то приближенно Нст. можно вычислить по формуле: Нст.= (Нв+4,0) см. если высота верхней опоки известна, то Нст.= Н опоки, см.

Нв – часть высоты отливки от разъема до наивысшей точки отливки, см.

Но – общая высота отливки в опоке, см.

Площадь поперечного сечения шлакоуловителя Fшл. и сечение стояка Fст. определяются из соотношения:

а) для крупного чугунного литья (весом свыше 1,0 т):

Fпит.: Fшл.: Fст. = 1:1,2:1,4; (2.6)

б) для мелкого чугунного литья (весом до 1,0 т):

Fпит.: Fшл.: Fст. = 1:1,1:1,15; (2.7)

в) для стального литья:

Fпит.: Fшл.: Fст. = 1:1,3:1,6; (2.8)

Место подвода металла в полость формы выбирается в зависимости от следующих условий:

а) обеспечить наиболее короткий путь течения жидкого металла в литейной форме к полости отливки;

б) обеспечить спокойное заполнение литейной формы;

в) предупреждать местные разрушения формы.

2.4. Разработка чертежа литейной формы в сборе

По конфигурации моделей и отливки вычерчивается литейная форма в сборе (вертикальный разрез), состоящая из верхней и нижней полуформ с уплотненной формовочной смесью. На этом чертеже показываются стержень (заштриховать «в квадрат»), элементы литниковой системы, выпоры (прибыли), вентиляционные наколы. Обозначаются все элементы литейной формы и специфицируются соответствующим элементу названием.

Пример оформления чертежа литейной формы в сборе для разъемной модели показан на рис. 2.10, а для неразъемной модели – на рис. 2.11.

Рис. 2.10. Литейная форма в сборе, полученная по разъемной модели

1 - литниковая воронка; 2 – стояк; 3 – шлакоуловитель; 4 - полость верхней полуформы; 5 – стержень; 6 – выпор; 7 - вентиляционные наколы; 8 - верхняя полуформа; 9 - верхняя опока; 10 - крепежная скоба; 11 -нижняя опока; 12 - нижняя полуформа; 13 - полость нижней полуформы; 14 - питатель.

2.11. Литейная форма в сборе, полученная по модели с отъемным знаком.

1 – литниковая воронка; 2 – стояк; 3 – шлакоуловитель; 4 - полость формы; 5– стержень; 6 – выпор; 7 – вентиляционные наколы; 8 – верхняя полуформа; 9 – верхняя опока; 10 – крепежная скоба; 11 – нижняя опока; 12 – нижняя полуформа; 13– питатель.

3. КОНТРОЛЬНЫЕ ВОПРОСЫК РАБОТЕ

3.1. Что положено в основу выбора плоскости разъема модели и формы?

3.2. Назначение припуска на механическую обработку. От каких факторов зависит его величина и как он выбирается?

3.3. От чего зависит величина и направление формовочных уклонов? Как изменяются формовочные уклоны? В каких единицах измеряются?

3.4. Назначение допуска на размеры отливки, и какие факторы влияют на его величину?

3.5. От чего зависит величина усадки сплава и как она учитывается при проектировании и изготовлении модели?

3.6. От чего зависит и как определяется сечение литниковой системы?

3.7. Назначение моделей и стержневых знаков. Отличие модели от отливки. Из каких материалов делают модели? Назначение стержневых знаков.

4. ПОРЯДОК ОФОРМЛЕНИЯ ОТЧЕТА

Отчет по выполненной работе должен содержать:

4.1.Цель работы.

4.2.Чертеж детали с указанием объема производства, марки материала, массы детали, класса точности, ряда припусков.

4.3.Обоснование выбора плоскости разъема.

4.4. Чертежи отливки, верхней и нижней моделей, литейной формы в сборе со спецификацией и описание последовательности их проектирования.

4.5. Расчет литниковой системы с пояснениями.

Отчет выполняется в форме расчетно-пояснительной записки в последовательности, указанной в настоящем руководстве. Графическая часть работы выполняется аккуратно, карандашом с указанием масштаба, простановкой всех размеров на чертеже, приведением необходимого числа проекций, видов, сечений и разрезов.