Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего образования

«Российский химико-технологический университет

Имени Д.И. Менделеева»

Факультет нефтегазохимии и полимерных материалов

Кафедра технологии переработки пластмасс

Доклад на тему:

«Ресурсосбережение за счет использования 3D печати в производстве»

Преподаватель: Чалая Н. М.

Обучающийся группы: Бурмицкий М. С.

МП-20

СОДЕРЖАНИЕ

Введение. 3

1. Основные принципы.. 5

1.1 3D-печать. 5

1.2 Обработка. 7

2. Виды Аддитивных технологий. 8

3. Ресурсосбережение за счет использования 3D печати в производстве. 11

Прогнозы.. 16

5. Список литературы.. 17

Введение

Технология «трёхмерной печати» появилась в конце 80-х гг. ХХ в.

Пионером в этой области является компания 3D Systems, которая разработала первую коммерческую стереолитографическую машину – SLA – Stereolithography Apparatus (1986 г.). До середины 90-х гг. она использовалась главным образом в научно-исследовательской и опытно-конструкторской деятельности, связанной с оборонной промышленностью. Первые лазерные машины – сначала стереолитографические (SLA-машины), затем порошковые (SLS-машины) – были чрезмерно дороги, выбор модельных материалов весьма скромный. Широкое распространение цифровых технологий в области проектирования (CAD), моделирования и расчётов (CAE) и механообработки (CAM) стимулировало взрывной характер развития технологий 3D-печати, и в настоящее время крайне сложно указать область материального производства, где в той или иной степени не использовались бы 3D-принтеры.

Ранее эти технологии назывались «технологиями быстрого прототипирования» (от английского – Rapid Prototyping), однако термин RP-технологии довольно быстро устарел и в настоящее время не отражает в полной мере реальной сути технологии. Методами «быстрого прототипирования» сейчас изготавливаются вполне коммерческие, товарные изделия, которые уже нельзя назвать прототипами – имплантаты и эндопротезы, инструменты и литейные формы, детали самолётов и спутников, и многое другое. Аддитивные технологии предполагают изготовление (построение) физического объекта (детали) методом послойного нанесения (добавления, англ. – «add») материала, в отличие от традиционных методов формирования детали, за счёт удаления (subtraction – вычитание) материала из массива заготовки.

Аддитивные технологии охватывают все новые сферы деятельности человека. Дизайнеры, архитекторы, кондитеры, археологи, астрономы, палеонтологи, преподаватели и представители многих других профессий используют 3D-принтеры для реализации совершенно неожиданных идей и проектов. Музыкальный инструмент (рисунок 1) оригинального дизайна из алюмиднаполненного полиамида создал профессор Diegel из университета Мэсси (Massey University, Auckland, New Zealand).

Активно создаются роботизированные комплексы для «печати» быстротвердеющими бетонными смесями. Андрей Руденко из Миннесоты создал экструзионный 3D-принтер для строительства зданий (рисунок 2).

Рисунок 1. Электрогитара «выращенная» из полиамида.

Рисунок 2. Напечатанный замок.

Рисунок 3. Напечатанные кондитерские изделия

1. Основные принципы

1.1 3D-печать

Во время печати принтер считывает 3D-печатный файл (как правило, в формате STL), содержащий данные трехмерной модели, и наносит последовательные слои жидкого, порошкообразного, бумажного или листового материала, выстраивая трехмерную модель из серии поперечных сечений. Эти слои, соответствующие виртуальным поперечным сечениям в CAD-модели, соединяются или сплавляются вместе для создания объекта заданной формы. Основным преимуществом данного метода является возможность создания геометрических форм практически неограниченной сложности.

«Разрешение» принтера подразумевает толщину наносимых слоев (ось Z) и точность позиционирования печатной головки в горизонтальной плоскости (по осям X и Y). Разрешение измеряется в DPI (количество точек на дюйм) или микрометрах (устаревшим термином является «микрон»). Типичная толщина слоя составляет 100мкм (250 DPI), хотя некоторые устройства вроде Objet Connex и 3D Systems ProJet способны печатать слоями толщиной от 16мкм (1 600 DPI). Разрешение по осям X и Y схоже с показателями обычных двухмерных лазерных принтеров. Типичный размер частиц составляет около 50-100мкм (от 510 до 250 DPI) в диаметре.

Построение модели с использованием современных технологий занимает от нескольких часов до нескольких дней в зависимости от используемого метода, а также размера и сложности модели. Промышленные аддитивные системы могут, как правило, сократить время до нескольких часов, но все зависит от типа установки, а также размера и количества одновременно изготавливаемых моделей.

Традиционные производственные методы вроде литья под давлением могут обходиться дешевле при производстве крупных партий полимерных изделий, но аддитивные технологии обладают преимуществами при мелкосерийном производстве, позволяя достигнуть более высокого темпа производства и гибкости дизайна, наряду с повышенной экономичностью в пересчете на единицу произведенного товара. Кроме того, настольные 3D-принтеры позволяют дизайнерам и разработчикам создавать концептуальные модели и прототипы, не выходя из офиса.

1.2 Обработка

Хотя разрешение принтеров вполне достаточно для большинства проектов, печать объектов со слегка превышенными измерениями и последующей субтрактивной механической обработкой высокоточными инструментами позволяет создавать модели повышенной точности.

Примерами устройств с подобным комбинированным методом изготовления и обработки служит LUMEX Avance-25.

Некоторые методы аддитивного производства предусматривают возможность использования нескольких материалов, а также разных цветов в течение одного производственного цикла. Многие из 3D-принтеров используют «поддержки» или «опоры» во время печати. Опоры необходимы для построения фрагментов модели, не соприкасающихся с нижележащими слоями или рабочей платформой. Сами опоры не являются частью заданной модели, и по завершении печати либо отламываются (в случае использования того же материала, что и для печати самой модели), либо растворяются (как правило, в воде или ацетоне – в зависимости от материала, используемого для создания опор).

2. Виды Аддитивных технологий

Аддитивные технологии (AM – Additive Manufacturing), или технологии послойного синтеза сегодня одно из наиболее динамично развивающихся направлений производства деталей из данных 3D-модели. Применение аддитивных технологий безгранично, и, если ранее речь шла о быстром прототипировании, то уже сейчас компании по всему миру используют аддитивные технологии в машиностроении, металлургии, аэрокосмической, автомобильной отраслях, авиастроении, имплантологии и прочих сферах деятельности.

По технологическому принципу AM разделают 2 вида:

Bed Deposition

Метод заключается в предварительном формировании слоя построения в виде равномерно распределенного по всей поверхности рабочей платформы сыпучего или жидкого строительного материала, а затем селективное отверждение фрагментов сформированного слоя в соответствии с текущим сечением CAD-модели, например, путем спекания, сплавления, склеивания или полимеризации частиц модельного материала.

Рисунок 4. Послойный синтез (BED DEPOSITION)

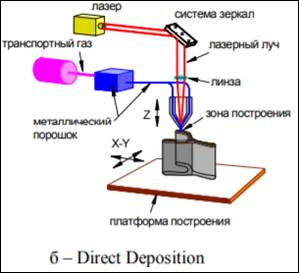

Direct deposition

Технология предполагает подачу строительного материала с подведением энергии непосредственно в точку в зоне построения фрагмента детали. Производители используют разные конфигурации применяемых технологии в зависимости от целей и задач. Различаются они по таким критериям, как: тип материала (пруток, паста, вдуваемый порошок), количество одновременно используемых материалов, тип подачи материала (одноканальные, многоканальные, коаксиальные), вид используемой энергии (лазер, плазма, электронный луч), количество осей и пр. В настоящее время данная технология активно используется для ремонта инструментальной оснастки, нанесения защитных покрытий, а также для изготовления литейных форм с конформной системой охлаждения, внутренними теплоотводными элементами и др.

Рисунок 5. Непосредственное нанесение материала (DIRECT DEPOSITION)

Классификация: по типу строительных материалов

Рисунок 6. Строительные (модельные) материалы

3. Ресурсосбережение за счет использования 3D печати в производстве

Обычно, когда говорят о серийном производстве, подразумевают количество, измеряемое тысячами или сотнями тысяч единиц. Однако существует и другое серийное производство, измеряемое десятками или сотнями изделий. Таких изделий, зачастую сложной геометрии, из специальных материалов достаточно много в авиационной промышленности, космической индустрии, энергетическом машиностроении и ряде других отраслей. И именно там возник интерес к AM-технологиям, «непосредственному выращиванию» металлических изделий, в качестве альтернативы традиционным технологическим методам для производства не прототипов или опытных образцов, а вполне товарной продукции. Причем мотивацией здесь является не возможность создать что-то уникальное, с необычными свойствами, а экономическая целесообразность. В ряде случаев при объективных расчетах реальных затрат аддитивные технологии оказываются менее дорогостоящими, чем традиционные.

Возьмем в пример автомобильную промышленность, в этой сфере производители стали чаще использовать детали на основе пластика изготовленные путем 3 D печати. Очень большое количество деталей в автомобиле достаточно сложно изготовить и именно поэтому 3 D принтеры стали так часто применяться. Эксперты оценивают, что спрос на пластик и полимерные материалы в автомобильном производстве продолжит расти.

Внедрение подобных нововведений в первую очередь обуславливается экономическими факторами. Главное преимущество полимеров — лёгкость. Исходя из этого, детали из полимеров также будут весить меньше. Также производители работают на то, чтобы снизить вес кузова в выгоду увеличения количества деталей, связанных с безопасностью и повысить число разнообразных приборов.

Тренды по использованию полимеров в сфере производства автомобилей даже поддерживаются на государственном уровне в Европе. Связано это с жёстким регламентированием по требованиям к содержанию опасных веществ на производстве и перспективе материала в целом.

Многие потребители преисполнены скепсиса относительно замены металла на пластик, однако научный прогресс может с уверенностью заявить, что сегодня довольно большое количество пластиков и полиуретанов имеют более высокие физико-химические характеристики, чем у металлов, которые раньше применялись в автомобильной промышленности. Например, некоторые полиамиды на тестах оказались намного прочнее листовой стали. Полимеры также хороши тем, что их можно армировать, тем самым ещё дополнительно повышая их прочность и дополнительную устойчивость к неблагоприятному внешнему воздействию. Возможность использования литьевых полимеров, таких как жидкий полиуретан, позволяет воплощать в жизнь дизайнерские концептуальные решения. И, конечно же, одно из главных преимуществ полимеров — они намного долговечнее.

С каждым годом, особенно в последнее время, 3D-печать занимает все более важное место на всех этапах производства. Об этом свидетельствует быстрый рост доли рынка 3D-печати в автомобильном производстве, которая, согласно прогнозам, достигнет 2,5 млрд. долларов к 2023 году.

Например, компании, производящие автомобили класса люкс, в том числе Bentley, Porsche, BMW и Ferrari, используют 3D-печать для создания кастомизированных деталей интерьера авто. GM, Volvo, Ford используют 3D-печать для производства оснастки, чтобы сэкономить деньги, улучшить дизайн и сократить сроки поставки.

Рисунок 7. Патрубки для BMW M4 производства Eventuri

У 3D-печати постоянно появляются новые возможности, она становится все более доступной. Если первые 3D-принтеры стоили около 20 тыс. долларов, сейчас можно найти 3D-оборудование за 100 долларов. Теперь компании могут, с помощью аддитивных технологий, производить необходимые комплектующие непосредственно на собственных предприятиях и не зависеть от поставщиков.

Новыми материалами на 3D-принтерах можно печатать высокоточные, функциональные конечные детали. Аддитивные технологии облегчают процесс производства нестандартных изделий и повышают производительность.

Именно с изготовления прототипов началось применение 3D-принтеров в автомобильной промышленности. На 3D-печатные прототипы тратили куда меньше времени, чем его требовали традиционные методы.

С помощью 3D-принтеров Raise3D и программы ideaMaker компания Crazy Grandpa Garage смогла автоматизировать процесс создания кастомных деталей авто. Стоимость производства снизилась на 50%, надежность конструкции значительно повысилась, срок выполнения работ сократился на 83%. Детали теперь получаются очень хорошо подогнанными к автомобилю.

С помощью 3D-печати конструкторы автомобилей могут быстро создавать прототипы отдельных деталей или агрегатов, от детали интерьера до приборной панели, или даже полноразмерные модели авто. Благодаря 3D-прототипированию, начальная идея стремительно превращается в физическое воплощение концепции — концептуальную модель. Затем концепция может быть развита до изготовления полнофункциональных прототипов высокой точности, а после нескольких этапов проверки начинается массовое производство. Для автомобильной промышленности быстрое прохождение этих этапов жизненно необходимо, весь простой автомобильной производственной линии всего лишь в течение часа обходится компании очень дорого.

Например, сборочный завод американского производителя автомобилей General Motors утверждает, что благодаря приобретению 3D-принтера в 2016 году удалось сэкономить более 300 000 долларов США.

Применение 3D-принтеров дает возможность экспериментировать при разработке нестандартных конструкций, снижает расходы на их производство. Длительные производственные процессы создания продукции по индивидуальному заказу становятся гораздо короче.

Так, разработка и создание прототипа коллекторного двигателя методами традиционного производства может занять до четырех месяцев и стоить около полумиллиона долларов. Благодаря 3D-печати компания Ford смогла разработать несколько вариантов всего за 4 дня и на 99,4% дешевле — всего за 3000 долларов.

Аддитивные технологии позволяют выполнить задачу за несколько часов и значительно сократить расходы, по сравнению с заказом на стороннем предприятии. Поскольку увеличение сложности 3D-печатной модели не влечет за собой дополнительных затрат, изделия можно лучше оптимизировать для их применения. Новые упругие материалы для 3D-печати во многих случаях позволяют печатать пластиковые детали вместо металлических или создавать на 3D-принтере прототипы, чтобы протестировать инструмент перед тем, как использовать его в работе.

Также 3D печать не обошла стороной и медицину. Наиболее массово объемная печать на сегодняшний момент используется в стоматологии. Благодаря 3D-сканированию врач получает возможность смоделировать индивидуальный имплант и оценить его физические свойства до установки, что позволяет оптимизировать процесс, избавиться от многочисленных примерок и подгонок, неприятных для клиента. Изготовление коронок, протезов и других изделий по традиционной технологии — очень трудоемкая процедура, которая занимает много времени. Конечный результат зачастую зависит от твердости руки техника и остроты его зрения. Современная трехмерная печать выводит стоматологический бизнес на производственные мощности и обеспечивает стабильную точность.

Сравнительно недорогая 3D-печать по технологии FDM также активно используется в различных областях медицины. Например, 3D-принтер Raise3D Pro2 позволяет сделать стоматологические оттиски, необходимые в ортодонтии. Огромное преимущество такого метода — сокращение работы с пациентом. Для получения 3D-модели используется 3D-сканер, этот процесс длится около минуты. Для дальнейшей работы ортодонтов в качестве прототипа используется напечатанная на принтере пластиковая модель.

Прогнозы

3D-печать в течение ближайших пяти лет войдет в массовый сегмент. Студии печати появятся везде, где есть хотя бы тысяча потенциальных покупателей.

Себестоимость расходных материалов будет неуклонно снижаться как в области полимеров, так и металлических деталей.

3D-печать очень скоро заменит малосерийное производство чего угодно, при этом произойдет заметное снижение цен из-за сокращения издержек на капитальные инвестиции, затрат на логистику, складские мощности и т.д.

Возникнет объемный рынок 3D-моделирования. Появятся студии, рассчитывающие форму деталей и математические формулы их физических характеристик. Значительная часть чертежей будет находиться в открытом бесплатном доступе, индивидуальные заказы будут платными, но разумными и посильными для самого широкого спектра клиентов.

3D-печать создаст новый рынок медицинских услуг, где все более частой рекомендацией будет не лечение или купирование симптомов, а замена пораженных органов на новые, выращенные из собственных клеток пациента.

Строительная отрасль переживет значительные метаморфозы, связанные с массовым, индивидуальным, недорогим строительством. Вероятнее всего, будущие проекты будут реализовываться в концепции «новой урбанистики».

5. Список литературы

1. Зленко М.А. Аддитивные технологии в машиностроении / М.В. Нагайцев, В.М. Довбыш // пособие для инженеров. – М. ГНЦ РФ ФГУП «НАМИ» 2015. 220 с.

2. Шишковский И. В. Основы аддитивных технологий высокого разрешения. — СП б.: Питер, 2016. — 400с.: ил.

3. Султанова Ф.Р., Нам И.Э., Мирзахакимов С.Б. Технология селективного лазерного спекания (SLS) // Международный журнал Инновационная наука. — 2016. — № 10-2. — С. 119-121.

4. Новые производственные технологии: публичный аналитический доклад. — М.: Издательский дом «Дело» РАНХиГС, 2015. — 272 с. URL: https://www.skoltech.ru/industriya/gruppa-po-nauchnoy-i-promyshlennoy-politike/