Формовка в опоках и заливка форм расплавленным металлом

В современных машинах вес литых деталей составляет 40—75% от общего веса машин, а в металлорежущих станках, дорожных машинах, насосах, компрессорах, молотах, прессах и других изделиях вес отливок достигает 75-85 %.

В настоящее время почти не существует таких деталей, заготовки которых нельзя было бы получить тем или иным методом литья. Среди них наибольшее применение в промышленности имеет метод литья в разовые литейные формы. В отличие от постоянных и полупостоянных форм разовые литейные формы, пригодные для деталей любого веса, размеров и сложности, находят широкое применение в массовом, серийном и единичном производствах.

Цель работы: Ознакомление с основными технологическими операциями изготовления разовых литейных форм.

Общие сведения

Методом литья можно изготовлять изделия сложной конфигурации, которые при помощи других видов обработки - ковки, штамповки, сварки - получить или значительно труднее, или невозможно. Стоимость литой детали в большинстве случаев оказывается ниже стоимости аналогичной детали, изготовленной другими методами.

Одной из важнейших операций в технологическом процессе литейного производства является изготовление литейных форм и стержней. Формы, изготовляемые для каждой отливки заново, называются разовыми.

Вне зависимости от состава формовочной смеси и способа заливки применяют следующие способы формовки: по моделям, по шаблону, в стержнях (без модели). Формовка по модели чаше всего осуществляется в опоках, в двух, трех и более.

В зависимости от конфигурации отливки формы изготовляют различными методами: по разъемной модели, по неразъемной модели, по модели с отъемными частями, с подрезкой, с фальшивой полуформой и т.д.

|

|

В условиях массового и крупносерийного производства при изготовлении разовых литейных форм и стержней используется машинный метод формовки. Ручная формовка в опоках применяется для изготовления отливок в мелкосерийном и индивидуальном производствах.

По сравнению с ручным методом машинная формовка обеспечивает получение отливок более высокого качества улучшает однородность и качество уплотнения формы (или стержня), повышает точность отливок и соответственно снижает расход металла за счет уменьшения припусков на механическую обработку, увеличивает производительность труда. Поэтому необходимо предусмотреть проведение комплексной механизации и автоматизации смесеприготовительных и формовочных операций в условиях мелкосерийного и индивидуального производств.

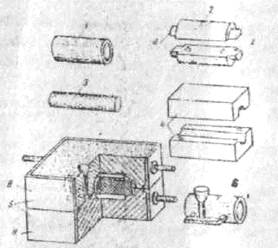

Рис 1. Разовая литейная форма: 1 - деталь, 2 – модель, 3 – стержень, 4 – стержневой ящик, 5 – опоки, 6 – отливка

Модели, стержневые ящики, опоки, формовочный инструмент

Для изготовления разовых литейных форм с применением формовочных смесей необходимы модели, стержневые ящики, опоки и формовочный инструмент. По чертежу детали (рис. 1,поз 1) изготовляют модель (поз.2) и стержневой ящик (поз.5). Предварительно все размеры чертежа детали увеличивают на величину линейной усадки сплава, из которого отливают отливки. Кроме того, модель должна иметь припуск на механическую обработку отливки в тех местах, где он предусматривается чертежом.

|

|

Для беспрепятственного извлечения моделей из форм или освобождения стержневых ящиков от стержней модели и стержневые ящики делают разъемными, а рабочие поверхности их должны быть гладкими и чистыми. Вертикальным стенкам моделей придают уклон в направлении извлечения их из формы. Модели деталей с внутренними полостями имеют на конце выступы, называемые знаками (рис.1,пов.2-а). Материалом для моделей и стержневых ящиков в индивидуальном и мелкосерийном производстве в большинстве случаев служит древесина, а в массовом производстве - алюминиевые сплавы и пластмассы. Поверхности деревянных моделей, для предохранения от влаги и уменьшения прилипания к ним формовочной смеси, покрывают лаком или краской различных цветов (красным - для чугунных, серым - для стальных отливок, желтым - для цветных). Знаки окрашивают в черный цвет.

Стержневые ящики (рис.1, поз.4) изготовляют из древесины или металлическими, которые по конструкции могут быть разъемными или неразъемными.

Опоками называются чугунные, стальные или алюминиевые рамки, в которые набиваются формовочные смеси (рис.1, поз.5).Для центрирования и скрепления на двух боковых стенках опок делаются приливы с отверстиями, в которые вставляются штыри.

Формовочный инструмент подразделяется на три группы:

· инструмент, служащий для набивки форм (лопаты, сита, ручные и пневматические трамбовки) (рис.2, а, б, в, г);

· инструмент, служащий для отделки форм, - гладилки плоские и угловые для выглаживания поверхности форм после удаления из нее модели, ланцеты для подрезания земли и вырезания каналов, крючки и ложки для удаления из формы осыпавшейся земли (рис.2, д, е);

Рисунок 2. Формовочный инструмент

· инструмент для различных работ - подъемы с заострениями на конце (для деревянных моделей) и с резьбой (для металлических), служащие для извлечения модели ив формовочной смеси, душники (длинные иглы) для накола формы с целью увеличения газопроницаемости и пеньковая кисточка (рис.2,ж).