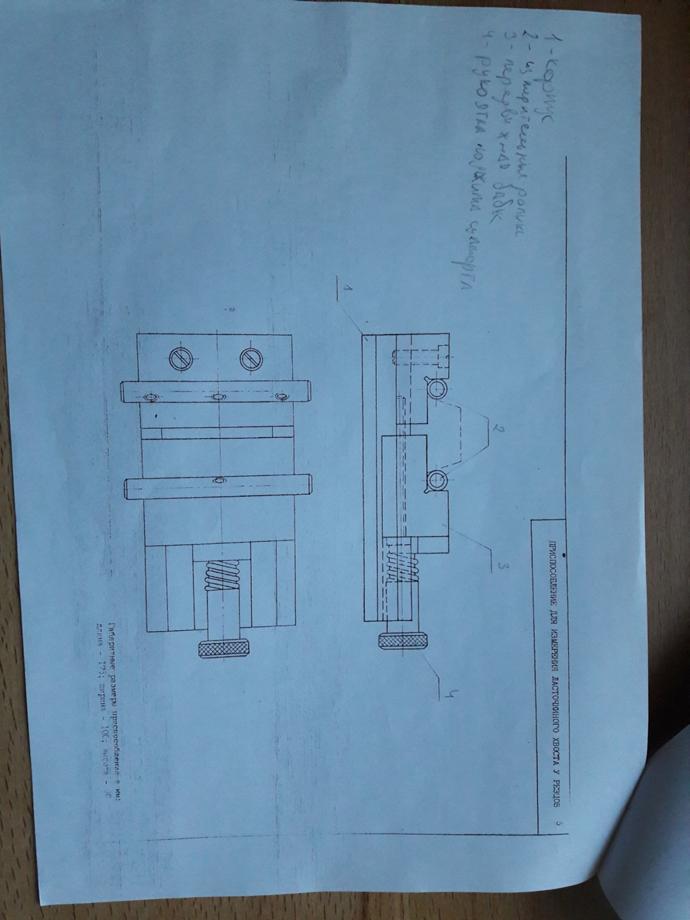

Указать назначение приспособления

Описать устройство приспособления

2.1Проставить номера позиций на сборочном чертеже

2.2.При необходимости добавить недостающие

2.3.Составить схему приспособления

2.4.Составить спецификацию

З.Описать работу приспособления

3.1.Действия необходимые для наладки приспособления и ухода за ним

3.2.Описание работы приспособления

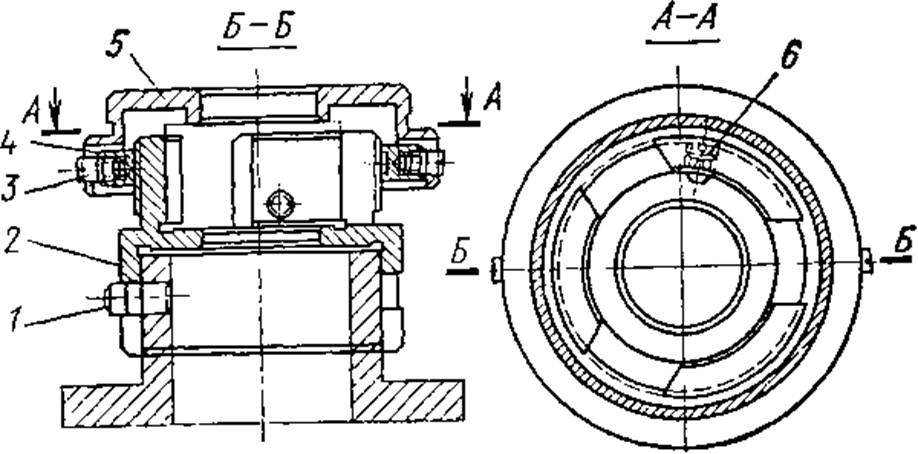

В крупносерийном производстве нарезание резьбы в круглых плашках производится с приспособлением (рис. 5) на резьбонарезных станках МФ-114, МФ-116 вертикального типа. В процессе нарезания резьбы приспособление с заготовкой вращается вокруг оси, а метчик, установленный в плавающем патроне шпинделя станка, перемещается только в осевом направлении.

Заготовка плашки устанавливается в корпус 2, базируясь наружной цилиндрической поверхностью, и удерживается от поворота винтом 6. При установке заготовки плашки в корпус приспособления прорез (шлиц) плашки должен входить на конус винта 6. Три выреза в корпусе выполнены для удобства и ускорения установки заготовки в приспособление и снятия ее. Корпус приспособления надевается на выступающую цилиндрическую часть шпинделя станка и удерживается от проворота двумя штифтами 1, запрессованными в выступающую часть шпинделя и входящими в пазы корпуса приспособления.

Заготовка крепится быстродействующим зажимным устройством, состоящим из гайки 4, двух поводков 3 и съемной крышки 5 с двумя открытыми пазами под поводки. Крышка устанавливается так, чтобы поводки гайки вошли в пазы крышки. При повороте крышки вращается и гайка, что заставляет крышку плотно прижимать заготовку к торцу отверстия корпуса. Для крепления не требуется большого зажимного усилия, так как крутящий момент воспринимается винтом 6. Для сокращения времени на закрепление и освобождение заготовки гайка 4 имеет резьбу с крупным шагом.

|

|

Приспособление рассчитано на обработку плашек с одинаковым наружным диаметром, но различной толщины.

Отверстие в корпусе для установки заготовки выполняется по ходовой посадке системы вала. Несоосность стенок и неперпендикулярность дна отверстия относительно оси вращения допускается не более 0,02 мм. При соблюдении этих требований радиальное и торцовое биение нарезанной заготовки плашки относительно резьбы не должно превышать 0,05—0,06 мм.

ЗАДАНИЕ ДЛЯ ПРАКТИЧЕСКОЙ РАБОТЫ№

№ группы__________________

ФИО Студента______________

Дата ___________

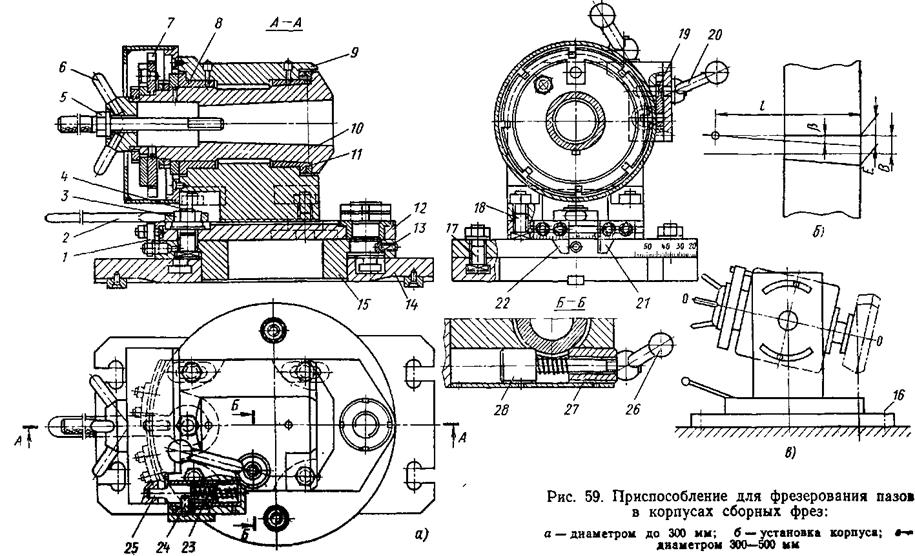

ПРИСПОСОБЛЕНИЕ ДЛЯ ФРЕЗЕРОВАНИЯ ПАЗОВ КОРПУСАХ СБОРНЫХ ФРЕЗ

Указать назначение приспособления

Описать устройство приспособления

2.1Проставить номера позиций на сборочном чертеже

2.2.При необходимости добавить недостающие

2.3.Составить схему приспособления

2.4.Составить спецификацию

З.Описать работу приспособления

3.1.Действия необходимые для наладки приспособления и ухода за ним

3.2.Описание работы приспособления

ГОЛОВКИ ДЛЯ ТЯЖЕЛЫХ РАБОТ

Головки (рис. 59) применяются при фрезеровании глубоких клиновидных пазов в корпусах фрез со вставными ножами (цилиндрических, трех- и двусторонних, торцовых и др.). Для этого необходимы делительные головки более жесткой конструкции, чем универсальные, позволяющие фрезеровать осевые клиновидные пазы с углом 3—5° за два прохода без переустановки заготовки. Корпус 9 делительной головки закреплен на поворотной плите 12, вращающейся на оси 13. Установка головки на угол наклона пазов в заготовке по отношению к оси осуществляется путем поворота диска 15 вокруг вертикальной оси отверстия плиты 14 по шкале, имеющейся на окружности диска. Диск 15 на плите 14 закрепляется двумя болтами 17, а корпус 9 на плите 12 — четырьмя болтами 18. Плита 12 крепится на диске 15 ключом 2, гайкой 3 и болтом 4. Вначале фрезеруются прямые пазы в корпусе, затем заготовка корпуса фрезы с головкой и плитой 12 поворачивается на оси пальца 13 по установочным упорам 22 и 21 и штифту 1 на угол наклона паза. Гайка болта 4 должна быть несколько ослаблена, а упоры установлены на угол паза (3° или 5°) по шкале плиты 12. Затем фрезеруются пазы для придания им клиновидной формы. Расстояние от переднего торца корпуса фрезы (рис. 59, б) до оси поворота (пальца) определяется по формуле

|

|

где I — расстояние от переднего торца корпуса до оси поворота верхней плиты; Е — ширина паза по чертежу; В — ширина рабочей фрезы; р — угол клиновидного паза в градусах. Расстояние / будет меньше при большей ширине фрезы. Это расстояние устанавливается вследствие перемещения головки на верхней плите в ту или иную сторону и последующего закрепления ее болтами 18.

Для корпусов цилиндрических фрез место пересечения должно находиться посередине. С помощью рукояток 6 шпиндель 10 вращается в корпусе в двух подшипниках — коническом 11 и цилиндрическом 8. В коническое отверстие шпинделя (конус Морзе № 5) вставляется оправка, на которую надевается заготовка, затягиваемая натяжным болтом 5. На заднем конце шпинделя неподвижно закреплен делительный диск 7 с клиновидными осевыми пазами, в которые входит клиновидный фиксатор 23 с отверстием, в котором помещается пружина 23, прижимающая фиксатор в пазу диска. Из паза фиксатор выводится рычагом 1Щ в который запрессован штифт 24, входящий в паз фиксатораНа цапфе рычага неподвижно сидит рукоятка 20, закрепленная штифтом. При поворачивании ее в ту или иную сторону фиксатор будет входить или выходить из паза делительного диска. Во избежание вибраций шпиндель во время работы закрепляется двумя втулками 28 и 27 с помощью рукоятки 26.

|

|

Схема делительной головки с непосредственным делением для фрезерования пазов в корпусах фрез диаметром до 500 мм приведена на рис. 59, в. Шпиндель головки поворачивается относительно оси О — О вверх или вниз на соответствующий угол. Верхняя плита вместе с головкой поворачивается в горизонтальной плоскости относительно оси 16. Конструкция головки жесткая, допускающая фрезерование с повышенными режимами резания