Практическая работа №3 «Определение основных параметров и расчёт ленточного конвейера»

Продолжительность выполнения работы – 2 часа.

Цель работы: дать представление о конструктивных особенностях конвейеров с плоской лентой, выполнить расчет основных параметров ленточного конвейера.

1. Содержание работы

Необходимо выбрать и определить: тип и размеры ленты конвейера, мощность привода, параметры электродвигателя и редуктора. Рассчитать силы сопротивления движению ленты на всех участках конвейера, силы натяжения ленты и тяговое усилие на приводном барабане, число и толщину прокладок по максимальному натяжению ленты.

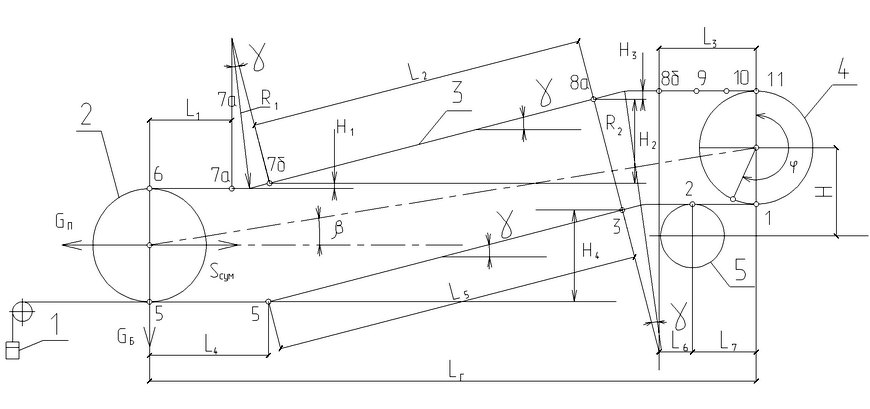

Вычертить расчётную схему конвейера в масштабе 1:20 согласно варианту (рис. 1 а, б, в).

Рис.1. Схемы ленточных конвейеров

Рис.1. Схемы ленточных конвейеров

|

Задание по выполнению расчётно-графической работы на тему: «Определение основных параметров и расчёт ленточного конвейера»

Студенту _________________________________________________

II курса _______________________ группы

Архитектурно-строительного института

Кафедра «АД и ТСП»

Вариант №_________

ИСХОДНЫЕ ДАННЫЕ

| № | Наименование величин | Обозначение и размерность параметров | Данные для расчёта |

| Производительность расчётная конвейера | П, т/ч | ||

| Дальность транспортирования материала по горизонтали | Lr, м | ||

| Высота транспортирования материала | Н, м | ||

| Атмосферные условия | — | ||

| Схема конвейера | — | ||

| Транспортируемый материал | — | ||

| Плотность материала | ρ, т/м3 | ||

| Тип разгрузочного устройства | — |

| Дата выдачи задания Срок сдачи задания Задание выдал Задание получил | «__»____________ 20…г. «__»____________ 20…г. ______________ / подпись / ______________ / подпись / |

3. Исходные данные заданий по вариантам для заполнения бланков

Таблица 1

| № варианта | Расчетная произво- дительность П, т/ч | Дальность транспорти- рования материала Lr, м | Высота транспорти- рования материала Н, м | Атмосферные условия | Транспортируемый материал | Плотность материала ρ, т/м3 | Тип разгрузочного устройства | Схема конвейера (рис. 1) |

| Влажно | Гравий среднекусковый | 1,5 – 1,7 | Стальной барабан | а | ||||

| Сухо | Песок | 1,5 – 1,8 | Плужковый сбрасыватель | б | ||||

| Очень влажно | Щебень мелкий среднекусковый | 1,3 – 1,5 | —— ll —— | в | ||||

| Сухо | Цемент | 0,9 – 1,4 | Футерованный барабан | а | ||||

| 3,5 | Сухо | Гипс мелкокусковый | 1,2 – 1,4 | —— ll —— | б | |||

| Влажно | Шлак котельный среднекусковый | 1,0 – 1,2 | —— ll —— | в | ||||

| Сухо | Цемент | 0,9 – 1,4 | —— ll —— | а | ||||

| Очень влажно | Гравий мелкий | 1,5 – 1,7 | Плужковый сбрасыватель | б | ||||

| Влажно | Щебень мелкий сортированный | 1,3 – 1,7 | Чугунный барабан | в | ||||

| Сухо | Известь гашенная в порошке | 0,6 | —— ll —— | а | ||||

| Влажно | Щебень среднекусковый рядовой | 1,4 – 2,0 | —— ll —— | б | ||||

| Сухо | Цемент | 0,9 – 1,4 | —— ll —— | а | ||||

| Влажно | Шлак гранулированный мелкий | 1,0 – 1,2 | Плужковый сбрасыватель | б | ||||

| Очень влажно | Песок | 1,5 – 1,8 | —— ll —— | в | ||||

| Сухо | Гипс порошкообразный | 0,6 – 0,9 | Стальной барабан | б | ||||

| Сухо | Цемент | 0,9 – 1,4 | —— ll —— | а | ||||

| Влажно | Песок | 1,5 – 1,8 | Плужковый сбрасыватель | в | ||||

| Очень влажно | Щебень среднекусковый | 1,3 – 1,5 | —— ll —— | а | ||||

| Влажно | Шлак котельный мелкий | 1,0 – 1,2 | Чугунный барабан | б | ||||

| Влажно | Песок | 1,5 – 1,8 | Плужковый сбрасыватель | в | ||||

| Сухо | Цемент | 0,9 – 1,4 | Стальной барабан | а | ||||

| Сухо | Гипс молотый | 0,6 – 0,9 | —— ll —— | б | ||||

| Влажно | Шлак гранулированный мелкий | 1,0 – 1,2 | —— ll —— | в | ||||

| Сухо | Шлак котельный мелкий | 1,0 – 1,2 | Плужковый сбрасыватель | а | ||||

| Влажно | Песок | 1,5 – 1,8 | —— ll —— | б | ||||

| Сухо | Цемент | 0,9 – 1,4 | —— ll —— | в | ||||

| Очень влажно | Щебень среднекусковый сортированный | 1,3 – 1,5 | Футерованный барабан | а | ||||

| Сухо | Гипс молотый | 0,6 – 0,9 | —— ll —— | б | ||||

| Влажно | Гравий мелкий | 1,5 – 1,7 | —— ll —— | в | ||||

| 3,5 | Сухо | Известь порошкообразная | 0,6 | —— ll —— | а |

Методика определения основных параметров и расчет ленточного конвейера

1) Вычерчиваем схему конвейера на миллиметровке в масштабе 1:20. Длиной отдельных участков задаемся произвольно с углом наклона 5-10° наклонных частей. Желательно по длине конвейера сделать разрывы на схеме с сохранением истинных углов наклона.

2) Назначаем плотность сыпучего транспортируемого материала ρ (т/м3) (табл.2).

3) Для транспортирования истирающихся и абразивных материалов в качестве тягового органа берем тканевую прорезиненную ленту, выполненную из нескольких слоев ткани, связанных резиной и покрытых резиновыми обкладками(предохранение ткани от механических повреждений и воздействия влаги).

Тканевые прокладки изготавливают из бельтинга(ткань простого плетения) нескольких марок:

а) хлопчатобумажные марки Б-820 с разрушающей нагрузкой на 1 см ширины(по основе) - 600Н;

б) для упрочненной ткани марки ОПБ-5, ОПБ-12 и уточно-шнуровой ткани(основа – шнуры,сплетенные из прочных нитей, уто′к –обычные тонкие нити) – 1300Н;

в) для ткани из капрона и анида – 3000Н.

Берем ленты типа А-1 (лента нарезная с тканевой закраиной) и А-2 (без тканевой закраины) с двумя резиновыми обкладками с рабочей и обратной стороны ленты.

4) Ширина ленты ВЛ конвейера определяется из условия обеспечения заданной производительности при выбранной скорости движения ленты и в зависимости от наибольшего размера кусков транспортируемого материала (табл.3).

В целях рационального использования конвейера берется лотковая форма верхней ветви ленты(верхние ролико – опоры берутся желобчатыми). Для определения ширины ленты задаемся скоростью ленты  (м/сек) (см. табл. 4).

(м/сек) (см. табл. 4).

Выбранная скорость должна соответствовать стандартному ряду скоростей: 1; 1,25; 1,4; 1,6; 1,8; 2; 2,25; 2,5 и не превышать 4 м/с.

Ширина ленты ВЛ равна(м):

, ,

| (1) |

где П – производительность конвейера по заданию;

ρ – плотность материала;

– скорость ленты.

– скорость ленты.

Таблица 2 - Плотность сыпучих материалов

| № | Наименование материала | ρ,т/м3 |

| Гравии | 1,5 – 1,7 | |

| Песок горный и речной | 1,5 – 1,8 | |

| Щебень прочный | 1,4 – 2,0 | |

| Щебень средней прочности | 1,3 – 1,5 | |

| Бетон жидкий(раствор) | 1,8 – 2,2 | |

| Глина сухая мелкокусковая | 1,0 – 1,5 | |

| Глина мокрая | 2,0 | |

| Шлак котельный | 1,0 – 1,2 | |

| Шлак доменный | 0,8 – 1,1 | |

| Шлак гранулированный | 1,0 – 1,2 | |

| Гипс мелкокусковый | 1,2 – 1,4 | |

| Гипс порошкообразный | 0,6 – 0,9 | |

| Цемент | 0,9 – 1,4 | |

| Мел дробленный мелкокусковый | 1,4 | |

| Известь гашенная в порошке | 0,6 | |

| Клинкер | 1,3 – 1,5 | |

| Зола сухая | 0,6 – 0,8 |

Таблица 3

| Максимальный размер куска транспортируемого материала, мм | ||||||||||

| Ширина ленты ВЛ, мм |

Таблица 4 - Предельные скорости движения ленты  ,м/с в зависимости от вида материала и ширины ленты

,м/с в зависимости от вида материала и ширины ленты

| Группа насыпных транспортируемых материалов | Ширина ленты Вл, мм | ||

| 500 – 650 | 800 и выше | ||

| 1. Абразивные крупнокусковые (α≥160 мм) – горная порода, камень | — | 1,0 – 1,8 | 1,8 – 2,0 |

| 2. Абразивные мелкие и среднекусковые (гравий, шлак, щебень, кокс) | 1,0 – 1,25 | 1,0 – 1,6 | 1,25 – 2,0 |

| 3. Неабразивные и малоабразивные (уголь рядовой, песок, гравий) | 1,0 – 1,6 | 1,2 – 2,0 | 1,6 – 2,5 |

| 4. Порошкобразные | — | 0,8 – 1,0 | — |

Ширина ленты для кусковых материалов должна быть проверена по крупности их кусков (а) для исключения рассыпания.

– для сортированного ВЛ ≥ 3,3а + 0,2 м, (2)

– для рядового ВЛ ≥ 2а + 0,2 м, (3)

Выбираем по табл.5 ширину стандартной ленты, но не менее 400 мм. Размер ленты округлять в меньшую сторону(на 5 %) против полученных расчетом (чтобы не завышать их размеров).

Таблица 5

| Марка ленты | Ширина ленты Вл, мм | Число прокладок в ленте в зависимости от марки бельтинга | ||

| ОПБ - 5 | ОПБ - 12 | Б – 820 | ||

| А – 2 | —— —— 3 - 5 | —— —— 3 – 5 | 3 – 5 3 – 6 3 – 7 | |

| А – 1 и А - 2 | 3 – 6 4 – 8 5 – 9 6 – 10 | 3 – 6 4 – 8 5 – 9 6 - 10 | 4 – 8 5 – 10 6 – 10 7 – 10 |

5) Нам нужно определить толщину ленты по наибольшему усилию по набегающему концу ленты. Для этого определим мощность N привода и окружное усилие P на барабане.

Необходимая мощность привода барабана определяется по формуле (кВт):

| (4) |

где П – производительность конвейера;

Н, L – высота и дальность транспортирования материала;

ω = 0,06 – общий коэффициент сопротивления движению;

q1 = 30Вл – погонная масса движущихся частей, кг;

К1 – коэффициент учёта влияния длины конвейера на общий вес движущихся частей (при Lr= 30-50 м – К1 = 1,05; при Lr >50 м – К1 = 1,0);

К – коэффициент, учитывающий расход мощности на сбрасывающее устройство (при разгрузке через барабан – К=0; при разгрузочной тележке – К=0,005; через плужковый сбрасыватель – К=0,008).

Окружное усилие Р (кг) на барабане:

| Р=102 N/υл | (5) |

По углу обхвата барабана лентой (φ) (для конвейеров длинной Lг ≤ 80 м – φ = 180°, при Lг> 80 м – φ = 220°) определим усилие по набегающему концу ленты Sнаб (кг):

, ,

| (6) |

где е = 2,71 – основание натуральных логарифмов;

φ – угол обхвата барабана лентой, рад;

f – коэффициент трения ленты по барабану (см. табл. 6).

Таблица 6 - Коэффициент трения f между лентой и ведущим барабаном

| Атмосферные условия | Тип разгрузочного устройства | ||

| Стальной или чугунные барабан | Барабан футерованный, резинотканевой лентой | Барабан футерованный деревом | |

| Очень влажные | 0,1 | 0,15 | —— |

| Влажные | 0,2 | 0,25 | —— |

| сухие | 0,3 | 0,35 | 0,25 |

6) Необходимое число прокладок в ленте i, (шт.):

| (7) |

где n = 10 – z – кратный запас прочности;

Кп – предел прочности(разрушающая нагрузка) по основе одной тканевой прокладки на 1 см ширины ленты, кг (для ленты марки Б-820 – Кп = 55, для ОПБ-5 и ОПБ-12 – Кп=130).

7) Число прокладок должно быть в пределах данных таблицы 5. Для определения толщины ленты (δл) необходимо задаться толщиной резиновых обкладок:

– при транспортировании цемента, песка, гранулированного шлака, дробленного гравия - толщина рабочей обкладки δ1=1,5÷ 3 мм, нерабочей(нижней) δ2 = 1 мм;

– при транспортировании щебня, бетона, недробленого гравия, котельного шлака – δ1 = 4-5 мм и δ2 = 1,5 мм.

При толщине прокладки δп ≈1,5 мм и числе прокладок I имеем δл,мм

| δл ≈ δпi+δ1 +δ2 | (8) |

При плотности прорезиненной ленты ρл=1,1 т/м3 имеем массу 1м ленты qл, кг

qл = 1,1Вл·δл

8) Определим массу противовеса или усилие натяжения в винтовой натяжке барабана Gп, кг (см. рис. 2 расчётную схему конвейера):

| Gп= 10(qм + qл), | (10) |

где qм – погонная масса материала на ленте, кг

| qм=П/3,6·υл | (11) |

9) Определим диаметр Дб и длину Lб приводного барабана (мм):

| ДБ≥k·i, | (12) |

| LБ=Вл + 100 мм | (13) |

где i – число прокладок в ленте;

k – коэффициент пропорциональности (при i=3-6 – k≥125; при i=7-12 – k≥150).

Полученный диаметр барабана округляем до стандартного по ГОСТ(берется равным 400, 500, 630, 800, 1000, 1250). Данная методика расчёта мощности и натяжения ленты пригодна для конвейеров прямолинейной конфигурации и небольшой длины, когда угол обхвата ведущего барабана лентой φ = 180° и обеспечивает передачу необходимого тягового усилия барабаном ленте.

В конвейерах сложной конфигурации и большой длины натяжения ленты следует определять на отдельных её участках, обходя по контуру весь конвейер.

Далее рассмотрим методику определения натяжений применительно к схеме (вариант а). Для этого на рис. 2 наносим необходимые обозначения и размеры, точки с 1 по 11, между которыми определяют отдельные натяжения.

Рис. 2. Расчётная схема ленточного конвейера:

1 – груз подвешен на канате, второй конец которого закреплён на подвижной каретке натяжного барабана;

2 – натяжной барабан; 3 – прорезиненная лента; 4 – приводной барабан;

5 – отклоняющий барабан для увеличения тягового усилии и угла обхвата φ.

10) Определяем средний угол наклона конвейера β0:

| (14) |

11) Мощность привода N и необходимая мощность двигателя NДВ, кВт равны:

| (15) |

где k=1,12÷1,15 – коэффициент установочной мощности, учитывает динамику при пуске груженого конвейера;

ηp=0,94 – КПД редуктора.

12) По каталогу выбираем асинхронный короткозамкнутый электродвигатель (ПВ 100%) закрытой обдуваемой конструкции типа АО или АОЛ (для пылевидных материалов: цемента, золы, извести в порошке) и защищенной – с внутренней вентиляцией типа А или АЛ для других материалов. Рекомендуемое число оборотов в мин. nДВ=1000 и 1500. Допускается применение двигателя с меньшей мощностью против расчетной (до 5%). Необходимое число оборотов барабана в 1 мин.

| (16) |

Необходимое передаточное число между двигателем и барабаном

| (17) |

13) По справочнику выбираем стандартный редуктор серии РМ (ПВ100%) с указанием: марки, исполнения, мощности, передаточного числа, ПВ.

При большом расхождении передаточного числа выбранного редуктора с определенным по формуле (41) рекомендуется подобрать двигатель и редуктор с другим числом оборотов или изменить диаметр барабана, сохранив скорость движения ленты, чтобы обеспечить заданную производительность. В строительстве используют три вида ленточных конвейеров: передвижные, секционные и звеньевые с боковой выгрузкой материала. Недостатками ленточных конвейеров являются необходимость защиты материалов от неблагоприятных климатических воздействий, необходимость их монтажа в галереях, установка над ними специальных защитных кожухов, зимой предусматривать меры по утеплению и обогреву. Главное достоинство - большая производительность с созданием любой компоновки транспортной и распределительной магистралей при меньших трудозатратах и стоимости по сравнению с другими типами подъемно-транспортных механизмов.