Роботизированная сварка плавящимся электродом в защитных газах сплава ЭП718

Т. М. Мухамедьяров1, Э. Р. Хисамутдинов2

1 mukhamedyarovt@inbox.ru

2 birulk@yandex.ru

1 ФГБОУ ВО «Уфимский государственный авиационный технический университет» (УГАТУ)

2 ФГБОУ ВО «Уфимский государственный авиационный технический университет» (УГАТУ)

Поступила в редакцию

Аннотация. В работе представлен анализ технологических трудностей изготовления сварного узла газотурбинного двигателя из сплава ЭП718. Предлагается новый способ изготовления с применением роботизированной сварки плавящимся электродом, который позволит понизить тепловложение, повысить производительность и качество сварного шва. Представлены режимы сварки,полученные при отработке на стали 12Х18Н10Т и сплаве ЭП718 с получением минимальных размеров шва, и их сравнение с режимом сварки базовой технологии. Проведено сравнение погонной энергии между отработанными и базовым режимом изготовления узла.

Ключевые слова: роботизированная сварка, никелевые сплавы, сварка плавящимся электродом, сварка в среде инертных газов, режимы сварки ЭП-718.

ВВЕДЕНИЕ

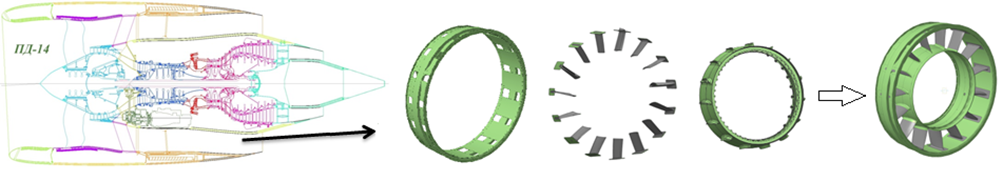

Двигатель ПД-14 является первым в современной России турбореактивным двигателем для гражданской авиации, созданным с нуля. Следует отметить, что при разработке данного двигателя в его изготовление закладывался ряд инновационных технологий. Однако при этом остаются узлы, изготовление которых остаётся трудоёмким и осложнено конструктивными и технологическими особенностями.

Одним из таких трудоёмких узлов является корпус опоры турбины низкого давления (ТНД). Данное изделие состоит из двух тел, соединённых между собой стойками. Стойки ввариваются во внешнюю обечайку по контуру окон, а с внутренним телом свариваются встык по ответным элементам (рис.1). Материалом корпуса является ЭП718 - жаропрочный железоникелевый сплав. Данный материал обладает удовлетворительной свариваемостью – имея более низкую теплопроводность и температуру плавления, чем нержавеющие стали, данный материал более чувствителен к термическому циклу сварки и к тепловложению в целом.

В современной промышленности ЭП718 сваривается неплавящимся вольфрамовым электродом в защитных газах или электронно-лучевой сваркой. При этом, сварные соединения, близкие по свойствам к основному материалу получаются при аргонодуговой сварке без присадки деталей до 0,8 мм, с присадкой ЭП533 до 2мм, а толстостенные конструкции (4-5 мм и более) – только электроннолучевой сваркой [1].

Конструктивные особенности узла не позволяют сваривать его электронно-лучевой сваркой. Поэтому технологией закладывается вариант двусторонней ручной аргонодуговой сварки неплавящимся электродом с присадочным материалом. Ручной способ сварки и повышенное тепловложение при сварке неплавящимся электродом в комплексе с жёсткостью конструкции и чувствительностью свариваемого материала к нагреву вызывают ряд сложностей при сварке, в том числе высокую склонность к трещинообразованию.

В данной работе предлагается способ роботизированной сварки плавящимся электродом как альтернатива существующей технологии.

Преимущества роботизированной сварки

В качестве более перспективной технологии сварки корпуса газотурбинного двигателя, было решено использовать роботизированную сварку плавящимся электродом в среде защитных газов (Роб. СПЭ). Роботизированная сварка по сравнению с ручной сваркой неплавящимся электродом имеет следующие преимущества:

· процесс хорошо поддаётся роботизации, горелка для СПЭ компактнее, чем для сварки неплавящимся электродом с присадкой или плазменной сварки, что облегчает доступ к стыку с внутренней стороны;

· уменьшение погонной энергии по сравнению с ручной аргонодуговой сваркой;

· сварка с зазорами 1…1,5 мм со стабильным формированием обратного валика, что позволяет вести сварку в два прохода только с внутренней стороны и использовать охлаждающую подкладку;

поддержание постоянного соотношения площадей наплавки шва на первом и втором проходах позволяет применять проволоку разного химического состава для корневого и облицовочного слоёв.

| Рис. 1. Схема корпуса опоры ТНД |

Разработка роботизированной сварки

Разработка роботизированной сварки

Способ сварки плавящимся электродом для авиадвигателестроения является новым. Разработка технологии сварки корпуса опоры ТНД включает в себя ряд работ, в том числе отработку режимов сварки на плоских образцах из нержавеющей стали и сплава ЭП718. Целью данных работ является получение равнопрочных сварных соединений с минимальными размерами шва и малым нагревом основного материала.

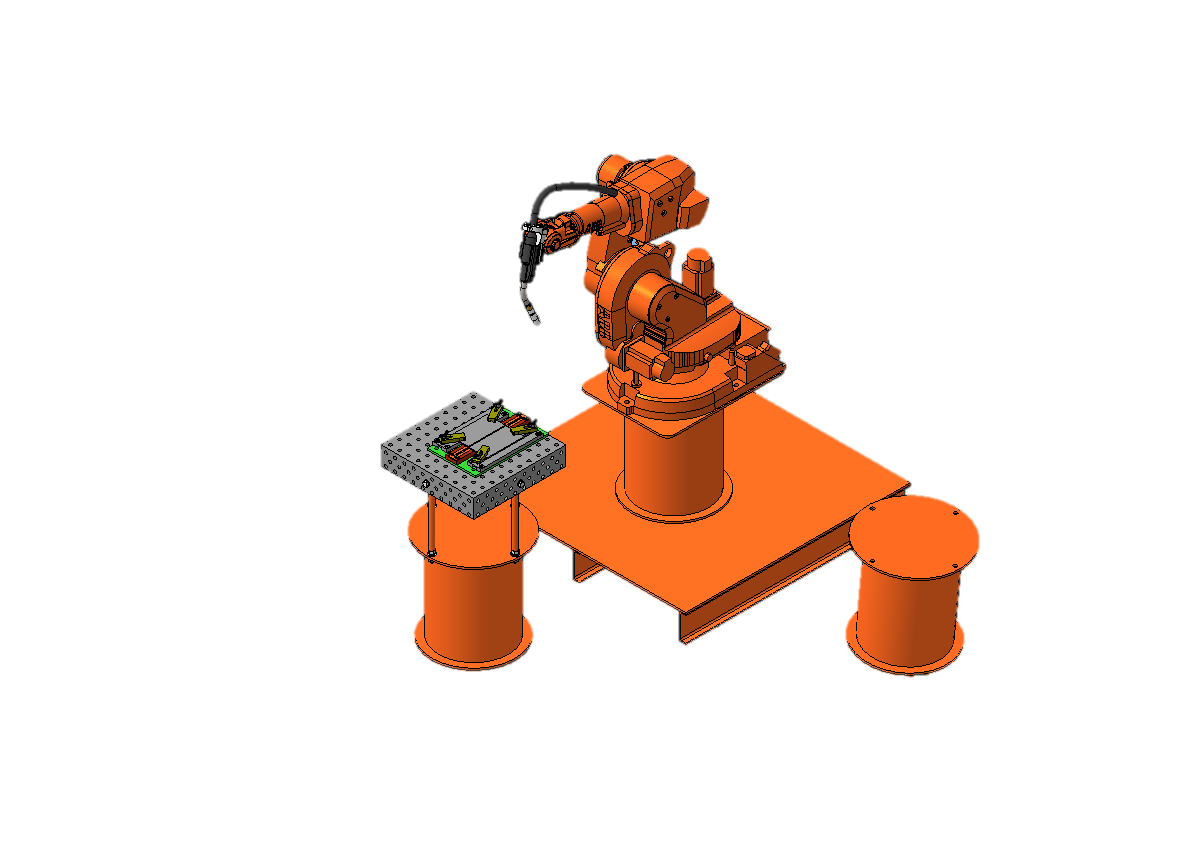

Данный этап осуществлялся на базе лаборатории роботизации сварки кафедры Сварочных литейных и аддитивных технологий (рис.2). В состав роботизированного комплекса входили:

· манипулятор ABB с контроллером

· аппарат сварки плавящимся электродом (MIG);

· универсальный сборочно-сварочный стол;

· Сборочно-сварочное приспособление с перфорированной медной подкладкой.

Рис. 2. Стенд роботизированной сварки плавящимся электродом плоских образцов

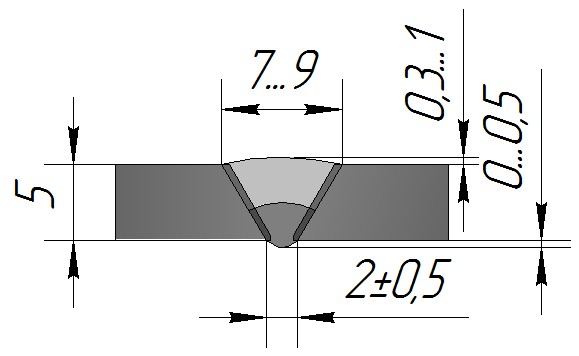

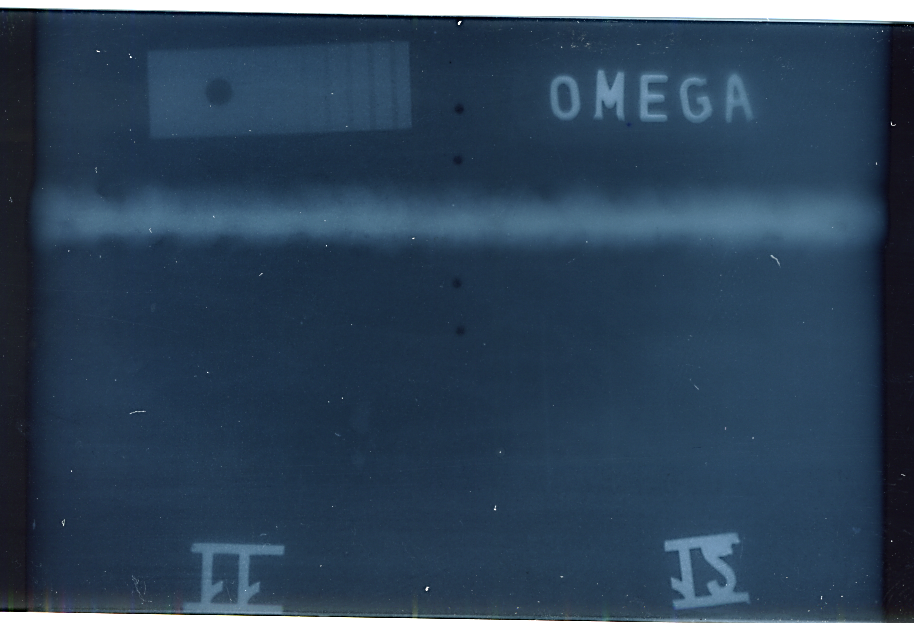

Сварка осуществлялась на пластинах 100х50х4 мм для стали 12Х18Н10Т и 100х50х5 мм для ЭП718. Отработаны режимы двухпроходной сварки с поперечными колебаниями в импульсном режиме для корневого и облицовочного проходов. Сравнение параметров режима на этапе отработки с базовой технологией (табл.1) показали снижение тепловложения в свариваемую деталь до 30%. Кроме того, удалось получить малый размер шва (рис.3), а результаты рентген контроля показали отсутствие внутренних дефектов (рис.4).

Рис. 3. Геометрические размеры швов, полученных роботизированной сваркой на пластинах из ЭП718 толщиной 5мм

Рис. 4. Результат рентгенографического контроля шва, выполненного роботизированной сваркой

Таблица. 1. Сравнение режимов роботизированной сварки с базовым вариантом.

|

Выводы

В данной работе был предложен новый метод сварки, позволяющий комплексно улучшить технологичность изготовления корпуса опоры ТНД. Данная технология позволит значительно снизить тепловложение по сравнению с ручной сваркой неплавящимся электродом, повысить технологичность изготовления изделия и может в последующем использоваться для сварки корпусных узлов авиационных двигателей.

СПИСОК ЛИТЕРАТУРЫ

1. Сорокин Л.И. Свариваемость жаропрочных сплавов, применяемых в авиационных газотурбинных двигателях // Сварочное производство. 1997. №4.

ОБ АВТОРАХ

МУХАМЕДЬЯРОВ Т.М., маг. каф. СЛАТ., диплом бакалавра 15.03.01

ХИСАМУТДИНОВ Э.Р., маг. каф. СЛАТ., диплом бакалавра 15.03.01

METADATA

Title: EP-718 robotic welding with a consumable electrode in protective/shielding gases

Authors: T. M. Mukhamedyarov 1, E. R. Hisamutdinov2

Affiliation:

1 Ufa State Aviation Technical University (UGATU), Russia.

2 Ufa State Aviation Technical University (UGATU), Russia.

Email: 1 mukhamedyarovt@inbox.ru, 2 birulk@yandex.ru,

Language: Russian.

Source: Vestnik UGATU (scientific journal of Ufa State Aviation Technical University), vol. 21, no. 1 (75), pp. 1-7,2017. ISSN 2225-2789 (Online), ISSN 1992-6502 (Print).

Abstract: The paper presents an analysis of the technological difficulties of manufacturing a welded assembly of a gas turbine engine from EP718 alloy. A new manufacturing method using robotic welding with a consumable electrode is proposed, which will reduce heat input, increase productivity and quality of the weld. The welding modes obtained during testing on 12Kh18N10T steel and EP718 alloy with the minimum weld dimensions are presented, and their comparison with the welding mode of the basic technology is presented. Comparison of linear energy between the spent and the basic production mode of the unit is carried out.

Key words: robotic welding, nickel alloys, consumable electrode welding, inert gas welding, welding modes of EPl-718.

About authors:

MUKHAMEDYAROV, Timur Maratovich, Undergrad.

HISAMUTDINOV, Eduard Rustemovich, Undergrad.

Работа поддержана грантом РФФИ 10-07-00167а.