Тема: «Дефекты способы испытания сварных швов.»

Цель урока: изучить классификацию дефектов сварных соединений, виды внешних и внутренних дефектов сварных соединений, причины их возникновения и способы устранения.

Материально-техническое обеспечение урока:

1. плакат: «Дефекты сварных соединений».

2. - набор образцов сварных соединений с различными внешними дефектами.

3. компьютер, CD-диск с темой «Дефекты сварных соединений»

1. Вступление.

Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений.

Сварные соединения, выполненные в производственных условиях, могут иметь отступления от заданных размеров, формы и свойств. В процессе эксплуатации изделий эти отступления могут привести к разрушению сварных швов и даже всей конструкции. Отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности и точности, а также ухудшению внешнего вида изделия называются дефектами сварных соединений. Задача контроля сварки заключается в выявлении причин возникновения дефектов и разработке мероприятий, направленных на устранение этих причин.

2. Дефекты подготовки и сборки.

Наиболее характерные дефекты подготовки и сборки: неправильный угол скоса кромок в швах с V-, Х- и U-образной разделкой, слишком большое или малое притупление по длине стыкуемых кромок, непостоянство зазора между кромками по длине стыкуемых элементов, расслоения и загрязнения на кромках. Возможны и другие дефекты подготовки, например плохое обезжиривание перед сваркой. Причинами таких дефектов могут быть неисправности станков для механической обработки или газорезательных машин, приспособлений для сборки, низкое качество исходных материалов, ошибки в чертежах, низкая культура производства, низкая квалификация работников. Дефект подготовки и сборки могут приводить к появлению сварочных дефектов. Контроль заготовок и сборки их под сварку выполняют внешним осмотром с помощью инструментов и шаблонов.

Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами.

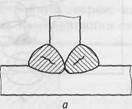

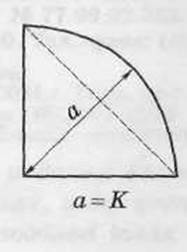

Конструктивными элементами стыковых швов являются их ширина и высота выпуклости, а угловых швов, тавровых (рис. 1 — показ через компьютер) и нахлесточных соединений без скоса кромок — катет Ки толщина. Размеры швов зависят от толщины свариваемого металла и условий эксплуатации конструкций. При выполнении сварных соединений любыми методами сварки плавлением швы могут иметь неравномерные ширину и высоту, бугры, неравномерную высоту катетов в угловых швах.

Неравномерная ширина швов образуется при неправильных движениях электрода, зависящих от зрительно-двигательной координации сварщика, а также в результате возникших отклонений от заданных размеров зазора кромок при сборке.

Неравномерная высота шва и бугры получаются при ручной дуговой сварке из-за недостаточной квалификации сварщика, неправильных приемов заварки прихваток, неудовлетворительного качества электродов.

Перечисленные дефекты формы шва снижают прочность соединения и косвенно указывают на возможность образования внутренних дефектов.

По характеру залегания дефекты в сварных соединениях делятся на внешние и внутренние.

-Как вы считаете чем внешние дефекты отличаются от внутренних?

Внешние дефекты — это дефекты, выявленные при внешнем осмотре и измерительном контроле сварного соединения.

студентам предлагается назвать те, которые, по их мнению относятся к внешним дефектам. И только после этого назвать правильный ответ).

К внешним дефектам относятся: отклонения размеров от требуемых, наплывы, трещины, подрез зоны сплавления, усадочная раковина, прожог, деформация.

Перед каждым новым дефектом преподаватель задает обучающимся вопрос: «Как вы считаете по какой причине может возникнуть данный дефект?» и только после того, как обучающиеся выскажут свои мнения дать им правильный ответ. В ходе объяснения обучающиеся заполняют таблицу «Дефекты сварных соединений» (приложение №3).

3. Отклонения размеров.

Причины возникновения дефекта: Неравномерный зазор между кромками свариваемых заготовок; неравномерное передвижение электрода или горелки и присадочного прутка вдоль шва.

Способ устранения дефекта: зачистить и подварить шов, излишки металла срубить.

4. Наплывы.

Наплывы — дефекты сварного соединения, получающиеся, когда жидкий металл шва натекает (наплывает) на основной металл, но с ним не сплавляется.

Причины возникновения дефекта: Чаще всего наплывы образуются при заниженном напряжении дуги, наличии на сварных кромках толстого слоя окалины, излишнего количества присадочного металла, который в расплавленном состоянии не умещается в разделке кромок или в зазоре. При сварке кольцевых поворотных стыковых швов появление наплывов вызывается неправильным расположением электрода относительно оси шва. Наплывы не имеют большой ширины, но вдоль шва в некоторых случаях располагаются по всей длине.

Способ устранения дефекта: Срубить или вырезать наплыв, проверить, нет ли в этом месте непровара; заново заварить шов.

5. Подрез.

Подрез зоны сплавления — это дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде продольных канавок. Подрезы относятся к наиболее часто встречающимся дефектам, чаще всего они образуются при сварке угловых швов в случае смещения электрода или при несколько завышенном напряжении дуги.

Одна из кромок проплавляется глубже, жидкий металл стекает на горизонтально расположенную деталь и его не хватает для заполнения канавки. Обычно при повышенном напряжении дуги и завышенной скорости сварки на стыковых соединениях образуются двусторонние подрезы. Такие же дефекты могут образовываться в случае увеличения угла разделки при механизированной и автоматизированной сварке. Односторонние подрезы всегда образуются при сварке горизонтальных швов на вертикальной плоскости.

Способ устранения дефекта: расшлифовка (сглаживание) подрезов или их подварка.

6. Кратер.

Кратер — углубление, образующееся в конце шва при резком обрыве сварщиком дуги или внезапном прекращении процесса сварки. Особенно часто возникают кратеры при выполнении коротких швов. Размеры кратера зависят от силы сварочного тока. При ручной сварке диаметр кратера составляет 3...20 мм. Незаделанные кратеры снижают прочность сварного соединения, так как являются концентраторами напряжений. При вибрационной нагрузке снижение прочности соединения из низкоуглеродистой стали достигает 25%, а из низколегированных — 50% при наличии в шве кратера.

Категория дефекта: недопустимый дефект.

Способ устранения дефекта: тщательно заплавить кратер шва; вырубить до основного металла и заварить вновь.

7. Прожог.

Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны

Причины возникновения дефекта: первопричиной появления прожогов является завышенный сварочный ток или внезапная остановка сварочного автомата. Кроме этого следует учитывать и другие причины: неоправданно увеличенный зазор между кромками, недостаточная толщина подкладки или неплотное прилегание ее к основному металлу вдоль кромок. При сварке поворотных кольцевых швов появлению прожогов способствует смещение электрода в сторону вращения изделия, что вызывает стекание жидкого металла из-под конца электрода и более активное прожигающее воздействие дуги.

Категория дефекта: недопустимый дефект.

Способ устранения дефекта: дефектные места должны быть зачищены и заварены.

8. Трещины (бывают как внешние, так и внутренние)

Трещины — это дефекты сварных швов, представляющие собой макроскопические межкристаллические разрушения. Образующие полости с очень малым начальным раскрытием.

Под действием остаточных или последующих рабочих напряжений трещины могут распространяться с большой скоростью (соизмеримой со скоростью звука). Разрушения происходят почти мгновенно и представляют собой большую опасность целостности всей конструкции.

Различают холодные и горячие трещины в зависимости от температуры, при которой происходит их возникновение. Горячие трещины представляют собой разрушения кристаллизующегося металла, происходящие в жидких прослойках вокруг зерен под действием растягивающих напряжений. Эти напряжения появляются вследствие несвободной усадки металла шва и примыкающих к нему неравномерно нагретых участков основного металла. Образование горячих трещин связано с совокупным действием двух факторов. Во-первых, по мере кристаллизации сокращается количество жидкой фазы, что приводит к уменьшению деформационной способности сплава. Во-вторых, в температурном интервале хрупкости пластические свойства сплавов наиболее низкие.

Кристаллизационные (горячие) трещины образуются, если пластическая деформация за время пребывания металла в температурном интервале хрупкости превзойдет запас пластичности его в температурном интервале температур. Именно поэтому характерным для горячих трещин является межкристаллитный вид разрушения, развивающегося по границам зерен при наличии между ними жидкой прослойки или за счет межзёренного проскальзывания, происходящего при повышенных температурах после окончания процесса кристаллизации. Горячие трещины возникают как в металле шва (чаще), так и в зоне термического влияния. Они бывают продольными, поперечными, продольными с поперечными ответвлениями, могут выходить на поверхность шва или оставаться скрытыми. Вероятность образования горячих трещин зависит от химического состава металла шва, скорости нарастания и величины растягивающих деформаций и напряжений, формы сварочной ванны и шва, размера первичных кристаллов. Вероятность появления трещин увеличивается с повышением содержания в металле шва углерода, кремния, никеля и особенно вредных примесей серы и фосфора. Заметно снижают возможность образования горячих трещин в сварном шве марганец, хром и отчасти кислород. Для снижения величины и скорости нарастания растягивающих напряжений, в процессе сварки применяют порошкообразный присадочный металл в виде крупки (ППМ). Снижение жесткости закрепления узлов в процессе сварки и применение предварительного подогрева также частично снижают напряжения.

Холодные трещины образуются в большинстве случаев в зоне термического влияния, реже в металле шва сварных соединений среднелегированных и высоколегированных сталей. Появление холодных трещин объясняется действием многих причин. Одна из них — влияние высоких внутренних напряжений, возникающих в связи с объемным эффектом при структурных превращениях, происходящих в условиях снижения пластичности металла. Поэтому холодные трещины наблюдаются как при температурах 1200 С и ниже, так и при комнатной температуре через несколько минут после окончания сварки, а иногда и через несколько часов. Высокие внутренние напряжения могут также развиваться вследствие присутствия водорода в металле и на поверхностях внутренних дефектов, накопления его в микронесплошностях.

- Какие бывают трещины по внешней форме? (вопрос по плакату, приложение №1)

Трещины разделяют на продольные, поперечные, радиальные, раздельные, разветвленные и трещины в кратере.

Под продольной трещиной понимают трещину, параллельную оси сварного шва. Она может располагаться в металле сварного шва, на границе сплавления, в зоне термического влияния и в основном металле.

Поперечная трещина — это трещина, ориентированная поперек оси сварного шва. Она может располагаться в металле сварного шва, зоне термического влияния и основном металле.

Радиальные трещины — это трещины, радиально расходящиеся из одной точки. Они могут быть в металле сварного шва, зоне термического влияния и основном металле.

Раздельные трещины — это группа трещин, которые могут располагаться в металле сварного шва, зоне термического влияния и основном металле.

Разветвленные трещины представляют собой группу трещин, возникших из одной трещины. Они могут располагаться в металле сварного шва, зоне термического влияния и основном металле.

Трещины в кратере сварного шва могут быть продольными, поперечными и звездообразными. Причина возникновения кратерной трещины: резкий обрыв сварочной дуги.

Причины возникновения дефекта: нарушение разработанной технологии сварки, несоответствие применяемых сварочных материалов, склонность свариваемого металла к закалке, высокие скорости охлаждения сварного соединения, сварка изделия при низкой температуре.

Способ устранения дефекта: вырезка, вышлифовка до полного удаления дефекта с последующей заваркой.

9. Брызги электродного металла.

Брызги металла — дефект в виде капель на поверхности сварного соединения.

Причины появления дефекта:

1.завышенный сварочный ток;

2.большая длина сварочной дуги;

3.магнитное дутье;

4.некачественно изготовленный электрод (эксцентричность покрытия).

Категория дефекта: недопустимый дефект

Способ устранения: срубить зубилом и молотком. С последующей зашлифовкой мест удаления.

10. Деформации.

Напряжения при сварке стыковых соединений по продолжительности напряжения делят на технологические и остаточные. Первые возникают во время сварки (в процессе изменения температуры), вторые - после окончания сварки и полного охлаждения изделия.

По направлению действия различают продольные, расположенные параллельно оси шва, и поперечные, расположенные поперек оси шва, линейные сварочные напряжения (рис. 2 — показ через компьютер).

Распределение продольных напряжений в стыковом шве таково, что на его концах из-за возможности свободной усадки они незначительны, а в средней части имеют достаточно большую величину, достигая предела текучести (рис.3 — показ через проектор). Продольное сокращение стыкового шва вызывает не только продольные, но и поперечные напряжения, поскольку деформированные («изогнутые») листы стремятся распрямиться. Поэтому в средней части сваренных листов возникают напряжения растяжения, а по краям- напряжение сжатия.

При разработке технологического процесса сварки обязательно следует учитывать поперечную и продольную усадку шва. При сварке металла толщиной до 6 мм главным образом возникают значительные деформации. При этом остаточные напряжения бывают небольшими, так как металл уже деформировался.

В сварных конструкциях, имеющих тавровое сечение (состоящих из двух листов), под влиянием продольных и поперечных напряжений и укорочений стенка и пояс тавра деформируются, тавр изгибается по длине. Величина таких деформаций зависит от соотношения размеров стенки и пояса, последовательности наложения сварных швов, величины погонной энергии, условий закрепления таврового сечения и т. д. Чем тоньше пояс и больше ширина вертикальной стенки, тем больше продольные напряжения сварного тавра.

В рассмотренных выше примерах сварки стыковых соединений и тавровых сечений отмечены лишь деформации, происходящие в плоскости свариваемого элемента. Кроме деформаций в плоскости соединяемых элементов возникают также и угловые деформации (рис. 4 — показ через компьютер). На величину угловых деформаций (угол β) влияют размер свариваемых листов, угол раскрытия кромок α (чем он меньше, тем меньше деформация), закрепление, количество проходов и т. д.

Листы необходимо закреплять как можно ближе к сварному шву. Расстояние крепления от шва при сварке тонких листов должно быть равно 3-6-кратной ширине шва. Крепления, расположенные на значительном расстоянии от шва, практически не оказывают влияния на конечные угловые деформации.

11. Закрепление.

Преподаватель предлагает обучающимся изучить образцы сварных соединений (приложение №2), которые находятся у них на партах и ответить на вопрос: «Какие внешние дефекты сварных соединений допущены на этих образцах, в чем причина их возникновения и как можно устранить этот дефект?». Ответ записать в тетрадь. На задание отводится 5-10 минут.

Проверка: заслушиваются ответы обучающихся, которые определяли дефекты на разных видах сварных соединений (стыковое, угловое, тавровое и нахлесточное).

Внутренние дефекты сварных соединений (приложение №1).

-Как вы считаете, какие дефекты можно отнести к внутренним? (заслушиваются ответы обучающихся).

Перед каждым новым дефектом преподаватель задает обучающимся вопрос: «Как вы считаете по какой причине может возникнуть данный дефект?» и только после того, как обучающиеся выскажут свои мнения, дать им правильный ответ. В ходе объяснения обучающиеся продолжают заполнять таблицу «Дефекты сварных соединений» (приложение №3).

Внутренние дефекты — это дефекты, выявленные при использовании неразрушающих методов контроля.

К внутренним дефектам относятся: пористость металла, шлаковые включения, непровар, перегрев и пережог металла, трещины.

12. Пористость.

Пористостью металла называют газовые полости, образовавшиеся в расплаве вследствие перенасыщения газами.

Обычно поры имеют округлую форму, в углеродистых сталях встречаются поры, имеющие трубчатую форму. Они возникают в жидком металле шва из-за интенсивного газообразования, при котором не все газовые пузырьки успевают подняться на поверхность металла и выйти в атмосферу. Размеры остающихся в металле пор колеблются от микроскопических, до 2-3 мм в диаметре. В результате диффузии газов (и в первую очередь водорода) поры могут увеличиваться в размерах. В этом случае образуются раковины или свищи, выходящие на поверхность. Кроме одиночных пор в сварных швах появляются цепочки или отдельные скопления пор.

Равномерная пористость представляет собой группу газовых пор, равномерно распределенных в металле сварного шва. Равномерная пористость обычно возникает при наличии постоянно действующих факторов: загрязненности основного металла по свариваемым поверхностям (ржавчина, окалина, масло и т.п.), непостоянной толщине покрытия электродов и т.д.

Цепочкой пор называют газовые поры, расположенные в одну линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех диаметров большей из пор. Цепочки пор образуются, когда газообразные продукты проникают в металл по оси шва на всем его протяжении (при сварке по ржавчине, при подсосе воздуха через зазор между кромками, при подварке корня шва низкокачественными электродами). Наиболее вероятно возникновение пор при сварке алюминиевых и титановых сплавов, и в меньшей степени, - при сварке сталей.

Скопление пор представляет собой группу газовых полостей (три и более), расположенных на расстоянии друг от друга менее трех диаметров большей из пор. Скопление пор образуется при местных загрязнениях или отклонениях от установленного режима сварки, а также при нарушении концентричности обмазки электрода, сварке непросушенными электродами, обрыве дуги или случайных изменениях ее длины.

Причины возникновения дефекта: плохая зачистка свариваемых кромок от ржавчины, масел и различных загрязнений; повышенное содержание углерода в основном и присадочном металле; большая скорость сварки, при которой не успевает произойти нормальное газовыделение и поры остаются в металле шва; высокая влажность электродных покрытий, флюса, сварка при сырой, влажной погоде.

Категория дефекта: цепочка пор, отдельно стоящая пора — допускаются при выполнении требований «Нормативно-технического документа» (НТД) на данное изделие.

Скопление пор — недопустимый дефект.

Способ устранения дефекта: пористые участки вырубить до основного металла и заварить вновь.

13. Шлаковые включения.

Шлаковые включения — это полости в металле сварного шва, заполненные шлаками, не успевшими всплыть на поверхность шва.

Вероятность образования шлаковых включений в значительной мере определяется типом и маркой сварочного электрода. При сварке электродами с тонким слоем обмазки вероятность образования шлаковых включений очень велика. Шлаковые включения можно разделить на макро- и микроскопические. Макроскопические включения имеют сферическую и продолговатую форму в виде вытянутых «хвостов». Форма их может быть весьма разнообразной, поэтому эти дефекты более опасны, чем поры. Эти включения образуются в шве из-за плохой зачистки свариваемых кромок от окалины и других загрязнений и чаще всего из-за внутренних подрезов и плохой зачистки от шлака поверхности первых слоев многослойных швов перед заваркой последующих слоев.

Микроскопические шлаковые включения возникают в результате образования в процессе плавления некоторых химических соединений, остающихся в шве при кристаллизации.

Размеры шлаковых включений могут достигать нескольких десятков миллиметров по длине шва.

Категория дефекта: цепочка шлаковых включений, отдельное шлаковое включение — допускаются при выполнении требований нормативно-технической документации на данное изделие.

Скопление шлаковых включений — недопустимый дефект.

Способ устранения дефекта: Для плоских элементов - вышлифовка (отдельно стоящий и скопление шлака) механическая и воздушно-дуговая строжка (ВДС) (цепочка шлака) с последующей заваркой.

Для трубных элементов — вышлифовка (отдельно стоящий или скопление шлака), выборка на токарном станке (цепочка шлака) с последующей заваркой.

14. Непровар.

Непроваром называют несплавление либо между основным и наплавленным металлом, либо между отдельными валиками.

Поверхности непроваров обычно покрыты тонкими оксидными пленками и другими загрязнениями. Чаще всего непровары заполняются расплавленным шлаком. Непровары уменьшают рабочее сечение сварного шва, что приводит к снижению работоспособности сварного соединения и узла в целом. Они являются концентраторами напряжений и могут вызвать появление трещин, уменьшить коррозионную стойкость сварного шва и привести к коррозионному растрескиванию.

Непровары могут быть вызваны многими причинами:

1.малым углом раскрытия кромок;

2.малым зазором;

3.большим притуплением нижних кромок деталей и при заниженном сварочном токе;

4.большой скоростью сварки;

5.смещением электрода от оси шва (особенно при сварке двухсторонних швов);

6.плохой зачисткой от шлака перед наложением последующих слоев шва;

7.низкой квалификацией сварщика.

Категория дефекта: недопустимый дефект, кроме случая, когда чертежом разрешается непровар корня шва.

Следует помнить, что при наличии непроваров могут возникать незначительные трещины в процессе эксплуатации изделия. Эти трещины порой очень трудно обнаружить, но трещины постепенно разрастаются и доходят до критического размера — в следующее мгновение происходит разрушение узла.

Способ устранения дефекта: вырубить дефектный участок и заварить вновь.

15. Перегрев и пережог.

Данные дефекты вызываются нарушениями режима сварки — слишком большим сварочным током или большой мощностью сварочного пламени и малой скоростью сварки.

Перегрев металла увеличивает размеры зерен в металле шва и в металле околошовной зоны. Это снижает механические качества сварного соединения, и в особенности ударную вязкость. Перегрев металла исправляется последующей термической обработкой.

Пережог металла является гораздо более опасным дефектом. Пережженный металл хрупок из-за образования окисленных зерен, которые обладают небольшим взаимным сцеплением. Пережог вызывается теми же причинами, что и перегрев, кроме того, плохой защитой расплавленного металла от кислорода и азота воздуха.

Пережженный металл не поддается исправлению, поэтому его полностью удаляют (вырубают до основного металла), затем дефектное место заваривают.

16. Закрепление.

Закрепление изученного материала: обучающимся предлагается соотнести понятия терминам (приложение №4). На задание отводится 5-7 минут.

Проверка: обучающиеся обмениваются работами. На экране выводится эталон ответов (приложение №5) и критерии оценки (приложение №6), обучающиеся выставляют оценки друг другу.

17. Домашнее задание:

1. Проанализировать причины возникновения дефектов сварных соединений на учебной практике по плану:

-вид изделия;

-вид сварного соединения;

-вид сварного шва;

-причина возникновения дефекта.

Литература.

1.Сварочные работы: Учеб. для нач. проф. образования: Учеб. пособие для сред. Проф. образования / Валентин Иванович Маслов. – 2-е изд., стер. – М.: Издательский центр «Академия», 2008. – 240 с.: ил.

2.Сварка и резка материалов: Под редакцией Ю.В. Казакова Москва: Издательство «Академия», 2010

3.Автор-составитель Николаев А.А. Электрогазосварщик. Учебное пособие для профессионально-технических училищ. – Ростов н/Д: изд-во «Феникс», 2000. – 320 с.

4.Сварочные работы / В.А. Чебан. – Изд. 6-е. – Ростов н/Д: Феникс, 2009. – 412 (1) с.: - (Начальное профессиональное образование).

5.Дефекты сварных соединений: учеб. Пособие/В.В. Овчинников. - М.: Издательский центр «Академия», 2008. - 64 с. - (Сварщик).

6.Учебный элемент «Дефекты сварных соединений», Международный центр развития модульной системы обучения (Проект Международной организации труда).

Приложение №1

Плакат «Дефекты сварных соединений»

|

Приложение №2.

Образцы сварных соединений с дефектами сварных швов

Приложение №3

Дефекты сварных соединений.

| Название дефекта | Эскиз | Причины возникновения дефекта | Основные методы контроля | Способ устранения дефекта |

| Внешние дефекты | ||||

| Отклонения размеров от требуемых | --- | Неравномерный зазор между кромками свариваемых заготовок; неравномерное передвижение электрода вдоль шва. | Внешний осмотр; измерение шаблоном и обычным инструментом | Зачистить и подварить шов, излишки металла срубить. |

| Наплывы. |

| Несоблюдение установленного режима сварки; низкое качество электродов; неумение манипулировать электродом или горелкой. | Внешний осмотр. | Срубить или вырезать наплыв, проверить, нет ли в этом месте непровара; заново заварить шов. |

| Подрезы |

| Чрезмерно большая сила тока при сварке; выполнение сварки длинной дугой. | Внешний осмотр. | Исправить тонким швом; при необходимости выполнить последующую зачистку для создания плавного перехода к основному металлу. |

| Кратер | Резкий обрыв дуги в конце шва | Внешний осмотр. | Тщательно заплавить кратер шва; вырубить до основного металла и заварить вновь. | |

| Прожог |

| Большая сила сварочного тока при малой скорости сварки; большой зазор; недостаточное притупление кромок. | Внешний осмотр. | Расчистить дефектное место и подварить. |

| Наружные трещины: |

продольная трещина

продольная трещина

поперечная трещина

поперечная трещина

| Нарушение разработанной технологии сварки; несоответствие применяемых сварочных материалов; склонность свариваемого металла к закалке; высокие скорости охлаждения сварного соединения; сварка изделий при низкой температуре. | Внешний осмотр; магнитографическая и ультрозвуковая дефектоскопия; металлографические исследования. | Вырезка, вышлифовка до полного удаления дефекта с последующей заваркой |

| Брызги электродного металла | Завышенный сварочный ток; большая длина сварочной дуги; магнитное дутье, некачественные электроды | Внешний осмотр | .срубить зубилом и молотком, с последующей зашлифовкой мест удаления | |

| Деформация | Неправильная последовательность сварки | Внешний осмотр | Выполнить механическую и тепловую правку | |

| Внутренние дефекты | ||||

| Пористость металла. | Несоответствие химического состава металла электродного стержня или присадочного прутка требуемому; влажное покрытие, окалина и ржавчина на кромках свариваемого металла. | Испытание водой (под давлением) или сжатым воздухом; рентгенодефектоскопия; гамма-дефектоскопия. | Пористые участки вырубить до основного металла и заварить вновь. | |

| Шлаковые включения и поверхностное окисление. |  шлак

шлак

| Неудовлетворительная очистка кромок: неумение манипулировать электродом; выполнение сварки длинной дугой. | Магнитографическая дефектоскопия; рентгенодефектоскопия; гамма-дефектоскопия. | Вырубить дефектный участок и зарубить вновь. |

| Непровар |

| Выполнение сварки длинной дугой; недостаточный угол скоса кромок, отсутствие зазора, большое притупление; неудовлетворительная зачистка кромок перед сваркой; недостаточная или избыточная сала тока; малая мощность горелки; слишком быстрое перемещение электрода или горелки по шву; смещение электрода по кромке. | Наружный осмотр; технологическая проба; магнитографическая дефектоскопия; макроисследования. | Вырубить дефектный участок и заварить вновь. |

| Перегрев и пережог металла. | Чрезмерная мощность сварочной горелки или слишком большая сила тока; слишком медленное перемещение электрода или горелки по шву. | Внешний осмотр; осмотр микрошлифов сварных соединений. | Перегрев устранить термической обработкой, зоны пережога вырубить и заварить вновь. |

| Внутренние трещины (в металле шва; в зоне термического влияния; в основном металле; продольные и поперечные; холодные и горячие) |

| Рентгенодефектоскопия; гамма-дефектоскопия; ультрозвуковая дефектоскопия магниттографическая дефектоскопия; металлографические исследования. | Вырубить дефектный участок и заварить вновь. |

Приложение №4

| 1.Отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности и точности, а также ухудшению внешнего изделия вида | 1. Подрез |

| 2. Дефект возникающий при малой скорости сварки | 2.Наплыв |

| 3.Местное уменьшение толщины основного металла у границы шва | 3.Трещины |

| 4. Дефекты, которые являются наиболее опасными, резко снижают статическую и циклическую прочность изделия | 4.Прожог |

| 5.Натекание жидкого металла шва на основной металл | 5.Непровар |

| 6. Дефект, образующийся вследствие загрязнения кромок свариваемого металла, использования влажного флюса или отсыревших электродов | 6.Продольные трещины |

| 7.Эти дефекты бывают двух видов: 1)несплавление основного металла с наплавленным; 2)незаполнение наплавленным металлом расчетного сечения шва | 7.Дефекты формы шва |

| 8.Какие дефекты косвенно указывают на возможность образования внутренних дефектов | 8. Дефекты |

9.Какой дефект изображен на

рисунке

| 9.Технологические |

| 10.Деформации которые возникают во время сварки | 10.Газовые поры |

Приложение №5

Эталон ответов

1 - 8

2 - 4

3 - 1

4 - 3

5 - 2

6 - 10

7 - 5

8 - 7

9 - 6

10 - 9

Приложение №6

Критерии оценки.

| Оценка | Количество правильных ответов |

| «5» | 9-10 |

| «4» | 7-8 |

| «3» | 5-6 |

| «2» | Менее 5 |

|

|

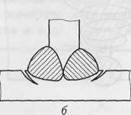

Рис. 1. Основные конструктивные элементы сварных швов:

а — нормального; б — выпуклого; в — вогнутого; К — катет шва; а — толщина шва

Рис. 2. Напряжения в стыковом соединении:

1 - продольные, 2 - поперечные

Рис. 3 Угловая деформация стыкового соединения:

α - угол раскрытия кромок, β - угол поворота детали

Расстояние вдоль шва, см

Рис.4. Характер распределения остаточных напряжений по длине

Стыкового шва