Основным источником этанола является нефтехимический синтез, использующий реакцию, гидратации этилена в присутствии различных катализаторов. Известны также промышленные способы получения так называемого гидролизного спирта сбраживанием гексоз, содержащихся в гидролизатах растительного сырья, и высококачественного «пищевого» этанола, образующегося в процессе брожения моносахаридов при ферментативном гидролизе крахмала. Процессы брожения описаны в специальных руководствах; здесь будет рассмотрена лишь технология получения синтетического этилового спирта.

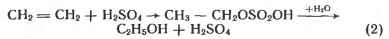

Первый из способов производства синтетического этанола основан на сернокислотной гидратации этилена по реакции

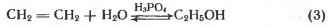

Другим методом получения этанола является прямая гидратация этилена водяным паром в присутствии катализатора — фосфорной кислоты на носителе:

В промышленности существуют оба эти процесса получения этанола, поэтому каждый из них будет рассмотрен отдельно.

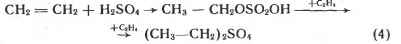

Получение этанола сернокислотной гидратацией этилена. Процесс осуществляется в две стадии:

— абсорбция этилена концентрированной серной кислотой с образованием моно- и диалкилсульфатов:

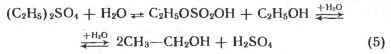

— гидролиз полученных алкилсульфатов водой:

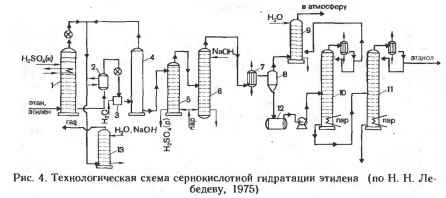

В качестве побочного продукта образуется диэтиловый эфир. Технологическая схема процесса сернокислотной гидратации этилена приведена на рис. 4.

Углеводородная фракция, содержащая 50—60% этилена, 40—48 этана и до 1 % примесей (газы пиролиза) под давлением до 2,5 МПа подается в тарельчатый реактор-абсорбер /. На верхние тарелки этого реактора подается концентрированная серная кислота в соотношении H2SO4.C2H4 = 1,0:1,2—1,4, что сокращает расход серной кислоты. В абсорбере / поддерживается

температура 65—75°С. Теплота абсорбции снимается охлаждающей водой, циркулирующей в трубчатых теплообменниках, установленных под каждой тарелкой в зоне жидкости (на схеме показан только один). Газовый поток для отделения от брызг проходит через слой насадки, расположенной вверху абсорбера /, дросселируется до давления 0,2—0,3 МПа, поступает на очистку и нейтрализацию в скуббер 13 и направляется на пиролиз. В отходящем газе содержится более 90% этана и 2—4 этилена.

Раствор, содержащий моно- и диэтилсульфаты и немного свободной серной кислоты, после абсорбера / охлаждается в холодильнике 2 до 45—55°С, дросселируется до давления 0,6— 0,7 МПа, смешивается в смесителе 3 с оборотной водой и поступает в гидролизер 4. Гидролиз этилсульфатов происходит при давлении 0,2—0,3 МПа и температуре 95— 100°С. В результате снижения давления и увеличения температуры из раствора выделяются растворенные газы, которые поступают в скруббер 13.

Жидкость, выходящая снизу гидролизера 4, содержит этанол, воду, частично непревращенные этилсульфаты и немного примесей. Этот поток поступает на верхние тарелки отпарной колонны 5, а вниз колонны подается острый пар. В этой колонне завершается гидролиз этилсульфатов. Одновременно из жидкости отгоняются этанол, эфир и часть водяных паров. Отходящую из колонны 5 парогазовую смесь подают в нейтрализационно-отпарную колонну 6, обогреваемую острым паром, где обрабатывают водным раствором щелочи NaOH. Нейтрализованная парогазовая смесь проходит холодильник-конденсатор 7 и поступает в сепаратор 8 для отделения растворенных газов, которые после очистки в скруббере 9 направляются на сжигание. После сепаратора 8 спирт-сырец, содержащий 30—40% этанола, поступает в сборник 12.

Для получения товарного продукта спирт-сырец подвергают двухступенчатой ректификации в колоннах 10 и //. Сверху колонны // получают товарный продукт с содержанием этанола 96%; выход этанола от этилена достигает 90%. Оставшаяся после гидролиза серная кислота с концентрацией 45—50% отводится из отпарной колонны 5 и используется для получения удобрений (сульфата аммония). Полученный этанол в виде азеотропа с водой (96% этанола и 4% воды) с минимальным содержанием ингибирующих примесей (не более 0,005%) является готовым субстратом для культивирования микроорганизмов.

Прямая гидратация этилена в этанол. Образование этанола из этилена и воды с использованием в качестве катализатора фосфорной кислоты, нанесенной на инертный носитель, протекает по обратимой реакции (3). Поскольку разбавление этилена инертными примесями неблагоприятно сказывается на равновесии и скорости этой реакции, исходный газ должен содержать не менее 97—99% этилена. При рециркуляции газа постепенно накапливаются инертные примеси: предельно допустимой считается концентрация этилена в рециркулирующем газе не менее 85%, для ее поддержания проводят отдувку части рециркулирующего газа.

Фактическая степень конверсии этилена за один проход составляет около 60% от равновесной, т. е. ~4—5%, что обеспечивает после конденсации паров получение водного раствора, содержащего до 15% этанола. Использование рециркуляции газовой смеси позволяет повысить общий выход спирта до 95% по этилену.

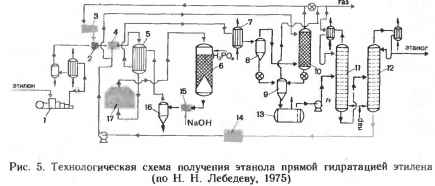

Процесс гидратации проводят при давлении 7—8 МПа, температуре 280—300°С и мольном соотношении H20:C2H = = (0,6—0,7): 1,0. Технологическая схема процесса приведена на рис. 5.

Очищенный этилен (чистота 97—99%), сжатый компрессором / до давления 7—8 МПа, проходит холодильник и маслоотделитель, где очищается от масла. В смесителе 2 происходит смешение свежего этилена с циркуляционным газом, доведенным до рабочего давления в турбокомпрессоре 3. Газовый поток смешивают с водным конденсатом в смесителе инжекторного

типа 4 в соотношении СгН^НгО = (1,4—1,6):1,0 и смесь нагревают до 200°С в теплообменнике-утилизаторе 5 отходящими реакционными газами. Затем смесь дополнительно подогревается до 290°С в змеевиках трубчатой печи 17 и поступает в гидрататор 6, представляющий собой полую колонну, корпус и днище которой выложены листами красной меди во избежание коррозии. Катализатор представляет собой носитель (силикагель, алюмосиликат), пропитанный фосфорной кислотой и содержащий до 35% свободной Н3РО4; он насыпан высоким слоем на опорный перфорированный конус. Ввиду малой степени конверсии, небольшого теплового эффекта реакции (3) и высокой объемной скорости (~2000 ч) в аппарате 6 отсутствуют устройства для дополнительного теплосъема.

Выходящие из реактора 6 реакционные газы, содержащие этилен, пары воды, спирта, эфира, других примесей и небольшое количество фосфорной кислоты, для предотвращения коррозии аппаратуры нейтрализуют в нейтрализаторе 15, впрыскивая в газопаровую смесь водный раствор щелочи NaOH. Образовавшиеся фосфаты отделяются в солеотделителе 16. После этого реакционные газы проходят теплooбмeнник-yтилизaтop 5, холодильник 7 и поступают в сепаратор высокого давления 8, где от газов отделяется конденсат, образовавшийся при охлаждении. Парогазовая смесь из сепаратора 8 содержит значительное количество спирта и для его улавливания направляется в абсорбционную колонну 10, орошаемую водой. Отходящие с верха колонны 10 циркуляционные газы направляются в циркуляционный турбокомпрессор 3 и снова подаются на гидратацию. Часть рециркулирующего газа выводится из системы для поддержания содержания этилена на уровне 85% и направляется на сжигание.

Водный конденсат из сепаратора высокого давления 8 и водный раствор из абсорбера 10 дросселируются до давления 0,5—0,6 МПи и поступают в сепаратор низкого давления 9, где отделяются газы, выделившиеся из жидкости при снижении давления. Полученный водный раствор, содержащий до 15% этанола, из сепаратора 9 стекает в сборник этанола-сырца 13.

Для получения товарного продукта этанол-сырец подается на ректификацию. Для получения чистого спирта-ректификата используется двухколонная ректификация в аппаратах // и 12. В ректификационной колонне // отгоняются легколетучие примеси (диэтиловый эфир, ацетальдегид), а сверху колонны 12 получают очищенный этиловый спирт в виде азеотропа с водой.

Выходящая из куба колонны 12 вода, содержащая высококипящие и нелетучие примеси, проходит очистку от солей в установке 14 и возвращается в цикл.

Полученный азеотроп этанола с водой является товарным продуктом с содержанием ингибирующих примесей не более 0,007% и может с успехом использоваться в микробиологической промышленности в качестве субстрата при культивировании микроорганизмов как кормового, так и пищевого назначения.