ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по МДК.01.02. Проектирование изделий твердотельной электроники

Тема проекта: Расчет конструктивных параметров элементов и компонентов микроэлектронного изделия и разработка его топологического чертежа

Выполнил студент:

Группа: ТТ-141

Специальность: 11.02.13 «Твердотельная электроника»

Курсовой проект защищен с оценкой ()

Руководитель проекта Гиоргадзе А.Л.

ВОРОНЕЖ, 2017

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖНОЙ ПОЛИТИКИ

ВОРОНЕЖСКОЙ ОБЛАСТИ

ГБПОУ ВО «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ПРОМЫШЛЕННО-

ГУМАНИТАРНЫЙ КОЛЛЕДЖ»

Кафедра электроники

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

по МДК.01.02. Проектирование изделий твердотельной электроники

Вариант №

Студент:, группа: ТТ-141.

1. Тема: Расчет конструктивных параметров элементов и компонентов микроэлектронного изделия и разработка его топологического чертежа

2. Срок выдачи задания «7 » февраля 2017 г.

3. Срок сдачи студентом проекта к защите «____» ______________ 2017 г.

3. Исходные данные на выполнение курсового проекта: схема электрическая принципиальная изделия.

4. Содержание пояснительной записки:

Введение (что является предметом изучения в твердотельной электронике).

1 Теоретический раздел. 1.1. Принцип работы изделия, 1.2. Технические условия на изделие, 1.3. Выбор и обоснование технологии изготовления изделия.

2 Расчетно-конструкторский раздел. 2.1. Выбор и обоснование конструкции изделия, 2.2. Конструктивный расчет элементов и компонентов изделия, 2.3. Выбор навесных компонентов, 2.4. Разработка топологии изделия.

Заключение.

Cписок использованных источников.

Приложения (графический материал: схема электрическая принципиальная (с перечнем элементов − спецификация), чертеж платы, сборочный чертеж, рисунки, таблицы).

Руководитель проекта __________ Гиоргадзе А.Л.

Задание принял к исполнению «____» ______________ 2017 г.

Подпись студента __________

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. - 5 -

1 ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ.. - 5 -

1.1 ПРИНЦИП РАБОТЫМИКРОСХЕМЫ... - 5 -

1.2 ТЕХНИЧЕСКИЕ УСЛОВИЯ НА МИКРОСХЕМУ.. - 6 -

1.3 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ ИМС.. - 6 -

2 РАСЧЕТНО-КОНСТРУКТОРСКИЙ РАЗДЕЛ.. - 8 -

2.1 ВЫБОР И ОБОСНОВАНИЕ КОНСТРУКЦИИ МИКРОСХЕМЫ... - 8 -

2.2 КОНСТРУКТИВНЫЙ РАСЧЕТ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ.. - 8 -

2.3 ВЫБОР НАВЕСНЫХ КОМПОНЕНТОВ.. - 12 -

2.4 РАЗРАБОТКА ТОПОЛОГИИ МИКРОСХЕМЫ... - 13 -

ЗАКЛЮЧЕНИЕ.. - 16 -

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. - 16 -

Приложения А и В.. - 17 -

ВВЕДЕНИЕ

Твердотельная электроника и микроэлектроника – это области электроники, охватывающие проблемы исследования, конструирования, изготовления и применения электронных изделий, представляющих отдельные устройства с высокой степенью интеграции и миниатюризации.

Создание современных высокотехнологичных устройств электронной техники явилось результатом резкого увеличения масштабов промышленного выпуска микроэлектронных изделий твердотельной электроники на основе уменьшения массы, занимаемого объема, повышения эксплуатационной надежности изделий.

Современные требования к высокотехнологичному производству подразумевают широкое применение компьютеров и роботов, внедрение гибкой технологии, позволяющей быстро и эффективно перестраивать производство на изготовление новых изделий, соответствующих современному уровню развития науки и техники.

Поставленные задачи требуют создания микроэлектронной элементной базы для реализации тех или иных функций устройств управления производством. Для этого необходимо обладать теоретическими и практическими знаниями в области конструирования и технологии микросхем и микропроцессоров.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

1.1 ПРИНЦИП РАБОТЫМИКРОСХЕМЫ

В курсовом проекте разрабатывается микросхема усилителя. Схема электрическая принципиальная и типовая схема включения микросхемы приведены на рис. 1 и рис. 2.

Приведенная на рис. 1 схема представляет собой усилитель на двух транзисторах VT1 и VT2, включенных по схеме с общим эмиттером. Резисторы эмиттерных цепей R1 и R4 обеспечивают отрицательную обратную связь по току и выполняющие функцию стабилизации рабочей точки и выпрямления линейной характеристики. Резисторы R2 и R3 вместе с дополнительными резисторами, согласно типовой схеме включения (см. рисунок 2), образуют базовые делители для создания необходимых потенциалов на базах транзисторов. Резисторы R5 и R6 ограничивают ток в коллекторных цепях транзисторов. Конденсаторы С1 и C2 выполняют роль частотной коррекции.

1.2 ТЕХНИЧЕСКИЕ УСЛОВИЯ НА МИКРОСХЕМУ

Комплекс основных требований к микросхеме определяют ее выходные параметры, условия эксплуатации и хранения. Согласно ГОСТ 18725-73, ОТУ содержат требования к электрическим параметрам, конструкции, устойчивости к механическим и климатическим воздействиям, надежности, долговечности.

Требования к конструкции. Габаритные и присоединительные размеры, внешний вид и масса ИМС должны соответствовать требованиям, установленным в технической документации на ИМС конкретных типов. Выводы ИМС должны выдерживать растягивающие усилия, и изгибы, легко паяться и свариваться.

Требования к устойчивости при механических повреждениях. ИМС должны сохранять параметры в пределах норм, установленных технической документацией в соответствии с группой жесткости согласно ГОСТ 16962-71. Разрабатываемое устройство будет использоваться в аппаратуре широкого применения, поэтому выбираем следующие условия: Тmax=+55оС, Тmin= −25оС; относительная влажность 98% при температуре +35оС.

Требования к надежности. Минимальная наработка ИМС в указанных режимах и условиях должна быть не менее 10000 ч. Интенсивность отказов ИМС в режимах и условиях работы, не должна превышать 3,7∙10-5(ч-1) для микросхем первой и второй степени интеграции.

Маркировка. На каждом корпусе ИМС должны быть отчетливо нанесены: товарный знак предприятия-изготовителя, условное обозначение типа ИМС, месяц и две последние цифры года изготовления, обозначение первого вывода, если он не указан другими способами. Маркировка должна оставаться прочной и разборчивой при эксплуатации ИМС в режимах и условиях, оговоренными в ТУ.

Упаковка. Все ИМС должны быть упакованы в потребительскую тару, исключающую возможность их повреждения и деформацию выводов, и уложенных в картонные коробки, куда вкладывают паспорт.

1.3 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ ИМС

Одним из важнейших факторов при выборе конструктивно-технологического варианта изготовления микросхемы является соотношение количества активных и пассивных элементов. В нашем случае имеем два транзистора, два конденсатора и шесть резисторов. Так как число пассивных элементов (8) больше чем активных элементов (2) то, исходя из этого, выберем гибридную технологию.

Преимущества и недостатки гибридной технологии. Недостатком гибридных технологий является то, что при наличии большого числа контактных узлов и сварных соединений надежность гибридных интегральных микросхем (ГИМС) снижается.

Преимуществом является:

- возможность использования при производстве ГИМС пленочных элементов, активных и пассивных навесных компонентов, что определяет целесообразность и перспективность применения гибридных технологий при производстве небольших партий микросхем частого применения;

- возможность обеспечения высокой точности изготовления пассивных элементов, по сравнению с полупроводниковой технологией.

- стоимость оборудования для производства микросхемы по гибридной технологии меньше, чем для производства той же микросхемы с применением полупроводниковой технологии, что повышает рентабельность производства.

Гибридные микросхемы имеют и другие преимуществ над полупроводниковыми микросхемами:

- возможность использования широкого диапазона номиналов пассивных элементов, меньше пределы допусков на номиналы и лучшие электрические характеристики;

- широкая номенклатура применяемых навесных компонентов разнообразных по конструкции и характеристикам;

- более простая технология и комплект оборудования для производства гибридных микросхем позволяют значительно сократить сроки подготовки производства;

- более легкая и быстрая подготовка персонала;

- меньшая стоимость при серийном и мелкосерийном производстве.

Несмотря на то, что толстоплёночные микросхемы имеют некоторые преимущества перед тонкоплёночными (большая механическая прочность, более высокая коррозионная и тепловая устойчивость, большая перегрузочная способность, меньшие паразитные ёмкости соединений и меньшее взаимное влияние элементов) – для схемы усилителя они не так существенны, как точность и стабильность.

Исходя из вышесказанного, для изготовления выбрана тонкопленочная гибридная технология, которая по сравнению с толстопленочной имеет следующие преимущества:

- возможность получения без дополнительной подгонки точные номиналы пассивных элементов;

- более высокая плотность размещения элементов на подложке;

- возможность задания более сложных конфигураций элементов микросхемы;

- возможность реализации пленочных катушек индуктивности;

- отсутствие ограничений на взаимную ориентацию пленочных резисторов;

- подложки тонкопленочных микросхем обладают меньшими высокочастотными потерями и имеют более высокую радиационную стойкость.

РАСЧЕТНО-КОНСТРУКТОРСКИЙ РАЗДЕЛ

2.1 ВЫБОР И ОБОСНОВАНИЕ КОНСТРУКЦИИ МИКРОСХЕМЫ

При проектировании микросхем одной из важных задач является расчёт их конструктивных элементов.

Конструктивными элементами гибридных микросхем, для которых проводятся расчёты формы и размеров являются пассивные элементы (резисторы и конденсаторы).

Расчёт этих элементов проводится исходя из требований электрической схемы и электрофизических свойств выбранных плёночных материалов.

При проектировании необходимо учитывать, какие методы формирования конфигурации были выбраны для конкретного слоя.

Для формирования конфигураций проводящего, резистивного и диэлектрических слоев используют различные методы:

масочный (соответствующие материалы напыляют на подложку через съемные маски);

фотолитографический (пленку наносят на всю поверхность подложки, а затем вытравливают с определенных участков);

электроннолучевой (некоторые участки пленки удаляют по заданной программе с подложки с испарением под воздействием электронного луча);

лазерный (аналогичен электроннолучевому, только вместо электронного применяют луч лазера).

Наибольшее распространение получили масочный и фотолитографический способы, а также их комбинация.

В состав гибридных микросхем наряду с рассчитываемыми пассивными элементами могут входить и отдельные навесные компоненты, выполняющие функции как активных, так и пассивных элементов схемы.

2.2 КОНСТРУКТИВНЫЙ РАСЧЕТ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ

Конструктивный расчет тонкопленочных резисторов заключается в определении: I) формы, II) геометрических размеров, III) минимальной площади, занимаемой резисторами на подложке.

При этом необходимо, чтобы резисторы обеспечивали рассеивание заданной мощности, удовлетворяя требуемой точности по номинальному значению в условиях существующих технологических ограничений.

При конструировании тонкопленочных резисторов задаются: номинальное значение сопротивления резистора (R, Ом), мощность, которую рассеивает резистор (т.е. электрическая энергия, которая теряется в виде тепла, P, мВт), погрешность воспроизведения номинального значения сопротивления (γR, %), максимальная рабочая температура (Tmax,°С).

При изготовлении тонкопленочных резисторов обычно используется метод фотолитографии, который точнее масочного метода изготовления. Шаг координатной сетки 1 мм, масштаб графического изображения резистора на чертеже соответствует 20:1.

В качестве материала резистивной пленки может применяться:

а) хром с параметрами: удельное поверхностное сопротивление пленки ρS=500 Ом/□, диапазон номинальных значений сопротивлений R=100…50 000 Ом, допустимая удельная мощность рассеяния P0=  , температурный коэффициент сопротивления (ТКР) αR=0,6∙10–4 град–1;

, температурный коэффициент сопротивления (ТКР) αR=0,6∙10–4 град–1;

б) сплав РС-3001 с параметрами: удельное поверхностное сопротивление пленки rS=1000 Ом/Ž, диапазон номинальных значений сопротивлений R=100…50 000 Ом, допустимая удельная мощность рассеяния P0=  , температурный коэффициент сопротивления αR=0,2×10-4 град-1.

, температурный коэффициент сопротивления αR=0,2×10-4 град-1.

Необходимо, чтобы ТКР материала был минимальным, а удельная мощность рассеяния P0 − максимальной.

Проверка правильности выбранного материала с точки зрения точности изготовления резисторов определяется оценкой величины полной относительной погрешности изготовления пленочного резистора  (см. табл. 1), которая состоит из суммы погрешностей gR=gКф+grs+gRt+gRс т +gRк, где

(см. табл. 1), которая состоит из суммы погрешностей gR=gКф+grs+gRt+gRс т +gRк, где

gКф − погрешность коэффициента формы;

grs − погрешность воспроизведения величины rs резистивной пленки;

gRt − температурная погрешность;

gRс т − погрешность, обусловленная старением пленки;

gRк − погрешность переходных сопротивлений контактов.

Погрешность коэффициента формы gКф зависит от погрешностей геометрических размеров длины l и ширины b резистора:

gКф=  .

.

Погрешность воспроизведения удельного поверхностного сопротивления grs зависит от условий напыления и материала резистивной пленки. В условиях серийного производства ее значение не превышает grs ≤ (4…5)%.

Температурная погрешность gRt зависит от ТКР материала пленки:

gRt=aR ∙(Tmax - 20oC ),

где aR − температурный коэффициент сопротивления материала пленки, град–1.

Если Tmax = 55oC, то получается, что gRt =0,2×10-4×(55-20)=0,0007=0,07%.

Погрешность, обусловленная старением пленки gRс т, вызвана медленным изменением структуры пленки во времени и ее окислением. Она зависит от материала пленки и эффективности защиты, а также от условий хранения и эксплуатации. Обычно для ГИС gRс т ≤ 3%.

Погрешность переходных сопротивлений контактов gRк зависит от технологических условий напыления пленок, удельного сопротивления резистивной пленки и геометрических размеров контактного перехода. Однако, для контактных площадок из золота с подслоем хрома (нихрома) можно не учитывать погрешность контактного перехода между контактной пленкой и резистивной пленкой. В этом случае величина gRк ≤ 2%.

Если при вычислении допустимая погрешность коэффициента формы получается положительной величиной gКф=gR-grs-gRс т -gRt-gRк > 0, материал для изготовления резистора выбран правильно.

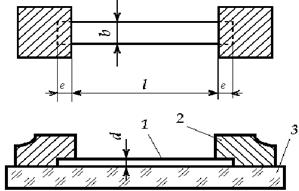

Конструкции резисторов выбирают в зависимости от условий на рис. 3.

Рисунок 3 – Конструкция резистора прямоугольной формы:

а)  ; б)

; б)

Для резисторов, имеющих Кф<1, сначала определяют длину l, а затем ширину резистора b.

Для резисторов, имеющих КФ ≥1, сначала определяют ширину b, а затем длину l резистора.

Коэффициент формы резистора определяется по формуле:  . Если КФ ≥1, проектируется резистор прямоугольной формы как показано на рис.3,б и расчет начинается с определения ширины b (рис. 4).

. Если КФ ≥1, проектируется резистор прямоугольной формы как показано на рис.3,б и расчет начинается с определения ширины b (рис. 4).

Рисунок 4 – Тонкопленочный резистор: 1 – резистивная пленка; 2 – контактная пленка проводящего материала; 3 – подложка

Ширину резистора выбирают из условия: b ≥ max { bp, b точн, b техн}.

1) Вычисляем значение bр – минимальная ширина резистора, при которой рассеивается заданная мощность:  , мкм.

, мкм.

2) Вычисляем значение b точн – минимальная ширина резистора, при которой обеспечивается заданная точность: b точн

где Δb, Δl – точность воспроизведения геометрии резисторов (Δb=Δl =10 мкм для метода фотолитографии).

3) Вычисляем значение b техн – минимальная ширина резистора, определяемая разрешающей способностью выбранного метода формирования конфигурации (для метода фотолитографии минимальная ширина резистора b техн =100 мкм).

Рассчитанная ширина b резистора равна значению, которое является наибольшим из трех вычисленных значений bp, b точн, b техн:

b ≥ max { bp, b точн, b техн}.

4) В дальнейшем используется округленное, с учетом шага координатной сетки, значение bp.

5) Длина тонкоплёночного резистора находится по формуле: l = K Ф∙ b.

6) Полная длина резистора с учетом перекрытия контактных площадок находится по формуле: l полн = l +2 e, где е = 0,2 мм (минимально допустимое расстояние между краем плёночного резистора и краем его контактной площадки).

7) Площадь, занимаемая резистором на подложке, находится по формуле: S = l полн∙ b, мм2.

В результате расчёта определяются геометрические размеры тонкоплёночного резистора: b, мм, l, мм, S, мм2.

Для резисторов, имеющих Кф<1, сначала определяют длину, а затем ширину резистора по аналогичной методике.

1) Расчетное значение длины резистора равно l ≥ max { lp, l точн, l техн}, где

lP − минимальная длина резистора, при которой рассеивается заданная мощность:  ;

;

l точн − минимальная длина резистора, при которой обеспечивается заданная точность (для фотолитографии Dl,Db=0,01мм): l точн ≥  ;

;

l техн − минимальная длина резистора, определяемая разрешающей способностью выбранного метода формирования конфигурации (для фотолитографии l техн =0,3 мм; Dl,Db=0,01мм).

За длину резистора принимают ближайшее к рассчитанному l значение, кратное шагу координатной сетки, принятому для чертежа топологии.

2) Полная длина резистора равна: lполн=l+2e, где е = 0,2 мм (минимально допустимое расстояние между краем плёночного резистора и краем его контактной площадки).

3) Расчетная ширина резистора: b=  . За ширину резистора принимают ближайшее к b значение, кратное шагу координатной сетки.

. За ширину резистора принимают ближайшее к b значение, кратное шагу координатной сетки.

Площадь, занимаемая резистором на подложке, определяется по формуле:

S = lполн ∙ b.

Проверка расчетов

1) Удельная мощность рассеяния P’0 не должна превышать допустимого значения P0:

P’0=  < P0,

< P0,  ;

;

2) Погрешность коэффициента формы g’Kф не должна превышать допустимого значения gKф:

g’Kф=Dl/lполн+Db/b < gKф;

3) Суммарная погрешность g’R не должна превышать допуска gR:

g’R=grS+gKФ+gRt+gRk+gRст < gR.

Исходные данные для дальнейшего расчёта сведены в таблицу 1.

Таблица 1 – Исходные данные для расчета

| R1, R3 | R2, R4 | R5, R6 | |

| Номинал резистора R, кОм | 1,5 | 0,62 | 1,2 |

| Мощность резистора P, мВт | |||

| Допуск на номинал ΔR, % | |||

| Максимальная рабочая температура Tmax, ºС | |||

| Шаг координатной сетки, мм |

Результаты конструктивного расчета внести в таблицы 2 и 3.

Таблица 2 – Данные по расчёту ширины резисторов R1, R2, R3, R4, R5, R6

| Резистор | b техн мм | b точн, мм | b P мм | b мм | S мм2 | P’0 мВ т /мм2 | g’Kф % | g’R % |

| R1, R3 | ||||||||

| R2, R4 | ||||||||

| R5, R6 |

Таблица 3 – Данные по расчёту длины резисторов R1, R2, R3, R4, R5, R6

| Резистор | l техн мм | l точн мм | l P мм | l мм | S мм2 | P’0 мВ т /мм2 | g’Kф % | g’R % |

| R1, R3 | ||||||||

| R2, R4 | ||||||||

| R5, R6 |

2.3 ВЫБОР НАВЕСНЫХ КОМПОНЕНТОВ

В качестве компонентов ГИС применяются диоды и диодные матрицы, транзисторы и транзисторные матрицы, полупроводниковые ИМС, конденсаторы, индуктивности, дроссели, трансформаторы. Компоненты могут иметь жесткие, гибкие выводы и не иметь выводов, но иметь площадки под разварку проволокой при помощи ультразвкука. Способ монтажа компонентов на плату должен обеспечить фиксацию положения компонентов и выводов, сохранение его целостности, параметров и свойств, а также отвод теплоты, сохранение целостности ГИС при термоциклировании, стойкость к вибрациям и ударам. В соответствии с исходными данными используется транзистор (рис. 5), размеры кристалла которого приведены в таблице 4.

Рисунок 5 – Транзистор

Таблица 4 – Размеры кристалла транзистора

| Наимено-вание | Размеры, мкм | ||||||||||

| a | b | c | d | e | f | h | i | k | p | m | |

| SB-07 |

Способ установки показан в приложении А.

Основные параметры транзисторов:

- максимальная мощность, рассеиваемая на коллекторе  ;

;

- максимальное напряжение коллектор – эмиттер  ;

;

- максимальное напряжение коллектор – база  ;

;

- статический коэффициент передачи тока в схеме с общим эмиттером  ;

;

2.4 РАЗРАБОТКА ТОПОЛОГИИ МИКРОСХЕМЫ

Исходными данными для разработки топологического чертежа являются:

- схема электрическая принципиальная;

- конструктивные размеры пленочных элементов;

- габаритные размеры и расположение выводов навесных компонентов;

- требования по расположению выводов для микросхем данного класса;

- конструктивные и технологические ограничения при проектировании тонкопленочных ГИС.

Выбор материала подложки. Подложки ГИС являются диэлектрическим и механическим основаниями для расположения пленочных и навесных компонентов и служат для теплоотвода.

Для тонкопленочных гибридных маломощных интегральных схем (как в нашем случае) рекомендуется использовать ситалл. Он хорошо обрабатывается, выдерживает резкие перепады температуры, обладает высоким электрическим сопротивлением, газонепроницаем, по сравнению со стеклами имеет большую теплопроводность и механическую прочность.

Материал ситалл СТ50-1 имеет следующие параметры:

- класс чистоты обработки поверхности 13…14;

- температурный коэффициент линейного расширения при  ;

;

- коэффициент теплопроводности  ;

;

- диэлектрическая проницаемость при  и

и

.

.

Выбор материала проводников и контактных площадок. Материал должен иметь малое удельное сопротивление, хорошую адгезию к подложке, высокую коррозионную стойкость.

При использовании в качестве резистивного слоя кермет К-50С рекомендуется использовать золото с подслоем нихрома. Подслой обеспечивает высокую адгезию, а золото – нужную проводимость, высокую коррозионную стойкость, возможность пайки и сварки. Но в нашем случае более экономично будет использование многокомпонентную систему алюминий А97; подслой – нихром.

Выбор материала для защиты ГИС. При задании конфигурации элементов фотолитографией удобно в качестве материала для защиты пленочных элементов применять негативные фоторезисты. Это позволит упростить технологический процесс и уменьшить номенклатуру используемых материалов.

Можно выбрать негативный фоторезист ФН-108.

Определение минимального размера платы. Из технологических соображений элементы микросхемы располагаем на некотором расстоянии от ее края. Ориентировочная площадь подложки вычисляется по формуле: S=K∙(SSR+SSC+SSK+SSнк), где К – коэффициент запаса по площади, определяемый количеством элементов в схеме, их типом и сложностью связей между ними (для ориентировочных расчетов К=2…3); SSR, SSC, SSK − площади, занимаемые всеми резисторами, конденсаторами, контактными площадками соответственно; SSнк − суммарная площадь навесных компонентов, которые не могут быть расположены над пленочными элементами и занимают площадь на плате.

Например, если: SSR=11,215 мм2, SSC=20,48 мм2, SSK=0,56 мм2, SSнк=2,6 мм2,

то суммарная площадь равна S=3×(11,215+20,48+0,56+2,6)= 104,565 мм2. Выбираем типоразмер платы 10  12 мм, площадь платы – 120 мм2.

12 мм, площадь платы – 120 мм2.

Выбор корпуса. Основным способом защиты ИМС от воздействия дестабилизирующих факторов (температуры, влажности, солнечной радиации, пыли, агрессивных химических и биологических сред, механических воздействий) является герметизация. Ее осуществляют с помощью специально разработанных конструкций – корпусов, в которых размещают ИМС, либо нанесением защитных материалов непосредственно на поверхность ИМС.

Корпусы ИМС классифицируют по форме и расположению выводов. Стандартом регламентируются габаритные размеры корпусов, количество выводов, расстояние между ними, диаметр (ширина) и длина выводов и т.д.

В зависимости от применяемых материалов корпусы ИМС подразделяют на стеклянные, керамические, пластмассовые, металлостеклянные, металлокерамические, металлополимерные, стеклокерамические и др.

Выбор типа корпуса для ИМС и конструктивно-технологического варианта его исполнения определяется условиями работы аппаратуры, для которой данная ИМС предназначена, и требованиями по сборке, установке и монтажу ИМС на печатных платах.

Выбранный корпус – металлостеклянный 1206 (153.15-1). Корпусы в них состоят из металлического дна и металлической крышки, а также стеклянных и керамических деталей, в которые впаяны либо впрессованы металлические выводы круглого или прямоугольного сечения. Металлическое дно также спаяно или спрессовано со стеклом. Такие корпусы герметизируют созданием вакуумплотного соединения крышки с вваренным в диэлектрик фланцем путем сварки или пайки. Монтажная площадка, контактные площадки и выводы подобных корпусов имеют золотое покрытие толщиной 2…5 мкм для обеспечения процессов эвтектической пайки, разварки выводов и улучшения паяемости при сборке. При отсутствии золочения монтажной площадки для монтажа ИМС в корпус применяют не эвтектическую пайку, а используют клей холодного отверждения.

Данный корпус имеет следующие конструктивно-технологические характеристики:

- масса, не более 2,0 г,

- размеры монтажной площадки (17,0×15,3) мм,

- мощность рассеяния при t = 20оС равна 2 Вт,

- метод герметизации корпуса с использованием аргонодуговой сварки.

Разработка коммутационной схемы. Коммутационная схема разрабатывается в соответствии с размером платы и расположением выводов на корпусе. Размещая элементы на плате необходимо соблюдать следующие основные правила: минимум длины соединений, минимум пересечений. Также необходимо учитывать функциональное назначение выводов. Полученная коммутационная схема изображена на рис. 6.

Рисунок 6 – Коммутационная схема

В соответствии с коммутационной схемой элементы и компоненты размещаются на плате, учитывая технологические ограничения. Сформированная топология обычно проверяется по следующим критериям: наличие паразитных емкостных и индуктивных связей; обеспечение необходимого теплового режима; надежность.

На миллиметровой бумаге начертить топологический чертеж микросхемы в масштабе 20:1 (см. Приложение В).

Использовать данные для квадратных конденсаторов:

- размеры верхней обкладки – 2,6 мм;

- размеры нижней обкладки – 3,0 мм;

- размер диэлектрического слоя – 3,2 мм.

Толщина проводящих дорожек – 0,3 мм, контактных площадок – 0,5 мм.

ЗАКЛЮЧЕНИЕ

В результате выполнения данного курсового проекта разработана конструкция ИМС и технологический маршрут ее изготовления в соответствии с заданной в техническом задании принципиальной электрической схемой.

Выбрана технология изготовления ГИМС исходя из анализа технического анализа. Метод напыления пленок – комбинированный.

Произведен расчет геометрических размеров тонкопленочных пассивных элементов с учетом технологических ограничений.

Разработана топология и выбор корпуса ИМС. Разработка эскиза топологии ИМС и последующих вариантов топологии проведены согласно правилам проектирования. Также произведен выбор корпуса 1206 (153.15 - 1) из числа унифицированных конструкций.

После конструктивных расчётов и технологических операций интегральную микросхему маркируют и упаковывают в индивидуальную потребительскую тару, исключающую возможность их повреждения и деформацию выводов, укладывают в картонные коробки, куда вкладывают паспорт. После завершения этой операции данная микросхема полностью готова к выполнению своих функций.