Заготовку принимаем за пруток с диаметром: 41 мм, длиной: 232 мм.

Таблица 2 – Список операций ТП получения детали

| № операции | Название операции |

| Первый установ (обработка правой части детали) | |

| 1. | Подрезка торца ø41 |

| 2. | Наружное черновое точение с ø41мм до ø31 мм на длину 105 мм |

| 3. | Наружное черновое точение с ø31 мм до ø26 мм на длину 43 мм |

| 4. | Наружное черновое точение с ø26 мм до ø25 на длину 19 мм |

| 5. | Чистовое точение глубиной 1мм на длину 145 мм и снятие фаски 2х45о |

| 6. | Нарезание наружной резьбы ø24 мм и шагом 1.5 мм на длину 19мм |

| 7. | Обработка канавки на глубину 1,5 мм шириной 3 мм |

| 8. | Фрезерование паза шириной 8 мм и длиной 22 мм с закруглением r8 мм |

| Второй установ (обработка левой части детали) | |

| 9. | Подрезка торца ø41 |

| 10. | Наружное черновое точение с ø41мм до ø36 мм на длину 80 мм |

| 11. | Наружное черновое точение с ø36 мм до ø27 мм на длину 66 мм |

| 12. | Наружное черновое точение с ø27 мм до ø26 на длину 36 мм |

| 13. | Наружное черновое точение с ø26 мм до ø23 на длину 18 мм |

| 14. | Чистовое точение глубиной 1мм на длину 125 мм и снятие фасок 2х45о и 5х45о |

| 15. | Нарезание наружной резьбы ø22 мм и шагом 1.5 мм на длину 18 мм |

| 16. | Обработка канавки на глубину 1,5 мм шириной 3 мм |

| 17. | Фрезерование паза шириной 8 мм и длиной 10 мм с закруглением r8 мм |

Управляющая программа на ISO 7 bit

Для генерации управляющей программы используем инструмент «Постпроцессор». Установка необходимой системы ЧПУ производится выбором соответствующего файла настройки на систему ЧПУ. В качестве примера выбрана система ЧПУ Fanuc 30i. Управляющая программа выводится в обычный текстовый фал. Полученная программа содержит в себе комментарии, облегчающие ориентирование при отработке на станке.

Запуск постпроцессора выполняется нажатием кнопки «Постпроцессор». Рабочее окно постпроцессора имеет вид, представленный на рисунке 9.

Рисунок 9. Сгенерированная УП для системы Fanuc

Сгенерированная управляющая программа представлена в разделе: «Приложение 1. Управляющая программа».

Результат верификации

Ниже приведено дерево операций.

Рисунок 10. Дерево операций

Рассмотрим каждую операцию подробней.

Обработка правой части вала.

Операция 1,2,3,4:

Обработка торца и черновое токарное точение

Рисунок 11. Траектория режущего инструмента при обработке торца и черновом токарном точении

Результат

Рисунок 12. Результат выполнения операции 1,2,3,4

Операция 5:

Чистовая токарная обработка

Рисунок 13. Траектория режущего инструмента при чистовой токарной обработки

Результат

Рисунок 14. Результат выполнения операции 5

Операция 6:

Нарезание наружной резьбы

Рисунок 15. Траектория режущего инструмента при нарезании резьбы резцом

Результат

Рисунок 16. Результат выполнения операции 6

Операция 7:

Обработка канавок

Рисунок 17. Траектория режущего инструмента при обработке канавок

Результат

Рисунок 18. Результат выполнения операции 7

Операции 8:

Обработка шпоночных пазов (черновая)

Рисунок 19. Траектория режущего инструмента при черновой обработке шпоночного паза

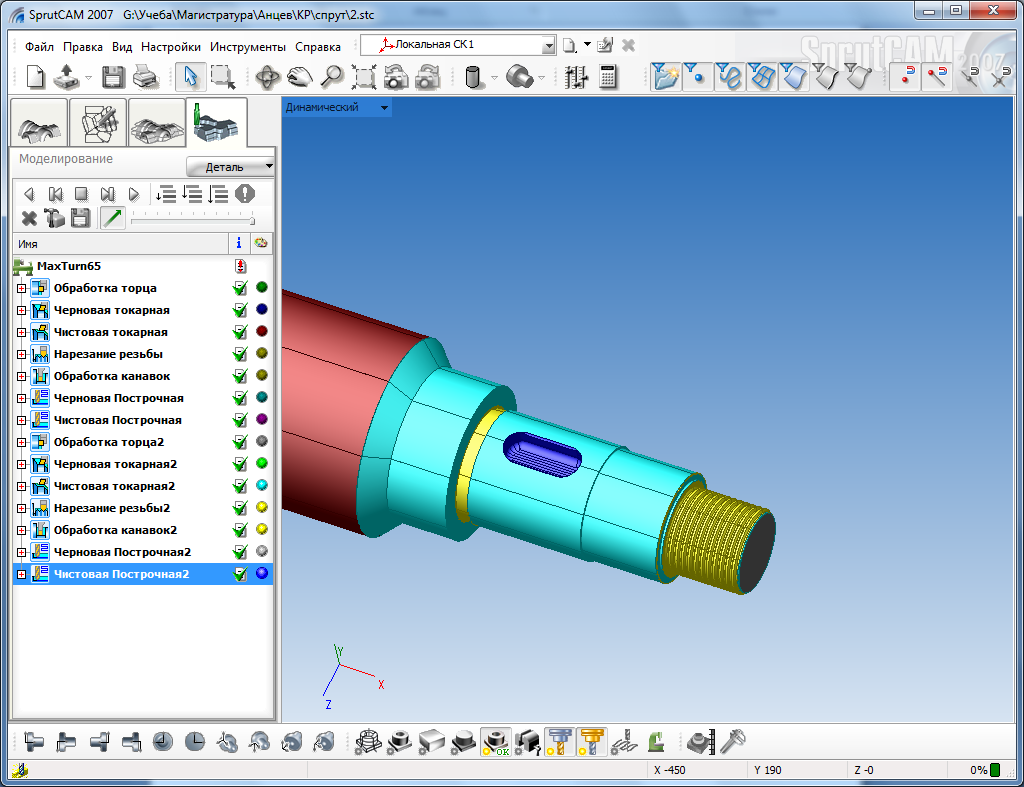

Операции 8:

Обработка шпоночных пазов (чистовая)

Рисунок 20. Траектория режущего инструмента при чистовой обработке шпоночного паза

Результат

Рисунок 21. Результат выполнения операции 8

Обработка левой части вала.

Операции 9,10,11,12,13:

Обработка торца и черновое токарное точение

Рисунок 22. Траектория режущего инструмента при обработке торца и черновом токарном точении

Результат

Рисунок 23. Результат выполнения операций 9,10,11,12,13

Операция 14:

Чистовое токарное точение

Рисунок 24. Траектория режущего инструмента при чистовом токарном точении

Результат

Рисунок 25. Результат выполнения операции 14

Операция 15

Нарезание наружной резьбы

Рисунок 26. Траектория режущего инструмента при нарезании резьбы резцом

Результат

Рисунок 27. Результат выполнения операции 15

Операция 16:

Обработка канавок

Рисунок 28. Траектория режущего инструмента при обработке канавок

Результат

Рисунок 29. Результат выполнения операции 16

Операция 17:

Обработка шпоночных пазов (черновая)

Рисунок 30. Траектория режущего инструмента при черновой обработке шпоночного паза

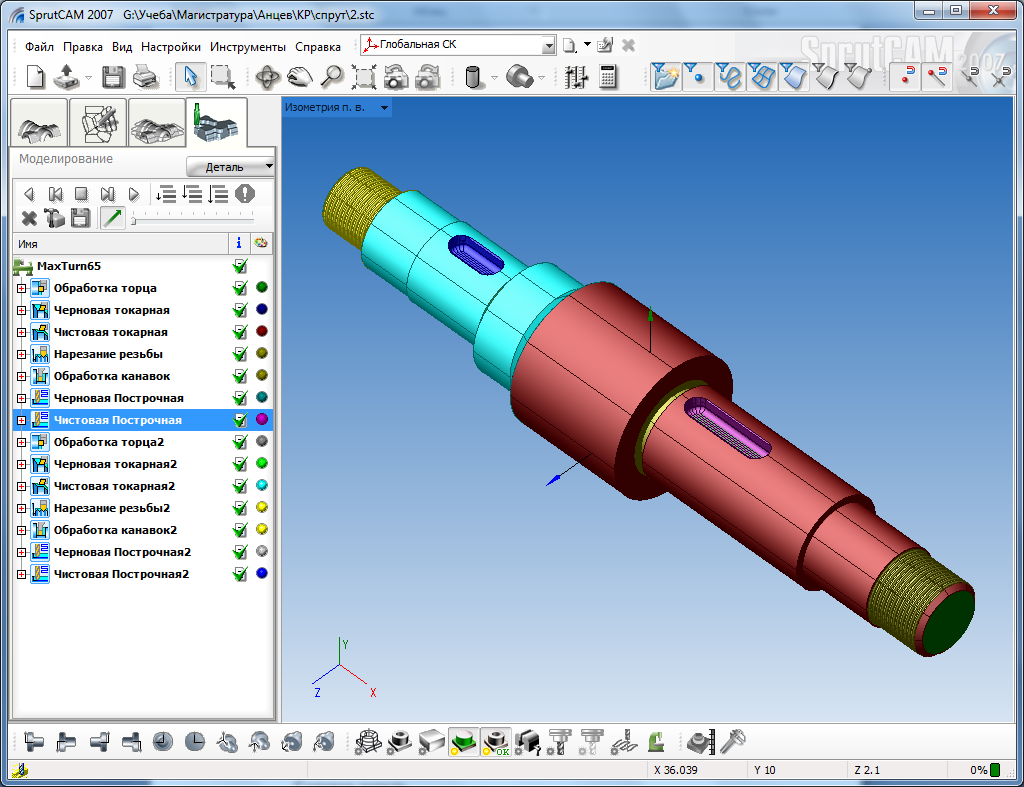

Операция 17:

Обработка шпоночного паза (чистовая)

Рисунок 31. Траектория режущего инструмента при чистовой обработке шпоночного паза

Результат

Рисунок 32. Результат выполнения операции 17

Готовая деталь

Рисунок 33. Готовая деталь

В результате верификации все операции выполняются корректно, согласно заданным параметрам.

Заключение

В процессе работы были освоены приемы технологической подготовки при проектировании и программировании операций механической обработки детали с применением технологического процессора интегрированной инструментальной среды SprutCAM. Разработанная 3D-модель, а также технология могут быть использованы для организации производства деталей типа "Вал", а также как прототип для аналогичных деталей.

В ходе выполнения работы были выполнены следующие этапы:

1) получение 3D-модели детали;

2) выбор оборудования и оснастки;

3)формирование маршрутного технологического процесса, определение состава операций обработки детали;

4) настройка системы SprutCAM и добавление требуемых операций;

5) контроль программы в процессе расчета и при моделировании.