Автомобильная шина

Эта статья об автомобильных пневматических шинах

Колесо экскаватора

Колесо экскаватора

Автомобильная шина — один из наиболее важных элементов, представляющий собой упругую оболочку, расположенную на ободе колеса. Шина предназначена для поглощения незначительных колебаний, вызываемых несовершенством дорожного покрытия, компенсации погрешности траекторий колес, реализации и восприятия сил, возникающих в пятне контакта и обеспечения высокого коэффициента сцепления.

В данной статье вместо принятого в технической литературе термина «колесо», которое, как известно, состоит из внешней части — обода и внутренней, крепящейся к ступице — диска, но не включает в себя шину, которая насаживается на обод, используется в том же значении более принятый среди автолюбителей термин колёсный диск, что является отходом от принятой официальной терминологии.Содержание [убрать]

1 История

2 Конструкция

3 Маркировка

3.1 Метрическая система

3.2 Дюймовая система

3.3 Перевод из метрической системы в дюймовую и наоборот

3.4 Индекс скорости

3.5 Индекс нагрузки

3.6 Дополнительные сведения

3.7 Назначение для определенных условий эксплуатации

4 Процесс изготовления шин

5 Сопротивление качению

6 Химический состав резиновой смеси

7 Тенденции в шинной индустрии

8 Производители

8.1 Мир

8.2 Бывший СССР

8.3 Россия

9 Нормативные акты

9.1 Россия

9.1.1 ГОСТы

10 См. также

11 Ссылки

12 Литература

История

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном (англ.). В патенте № 10990, датированным 10 июня 1846 г., написано: «Суть моего изобретения состоит в применении эластичных опорных поверхностей вокруг ободьев колес экипажей с целью уменьшения силы, необходимой для того, чтобы тянуть экипажи, тем самым, облегчая движение и уменьшая шум, который они создают при движении». Патент Томсона написан на очень высоком уровне. В нём изложена конструкция изобретения, а также материалы, рекомендуемые для его изготовления. Шина накладывается на колесо с деревянными спицами, вставленными в деревянный обод, обитый металлическим обручем. Сама шина состояла из двух частей: камеры и наружного покрытия. Камера изготавливалась из нескольких слоев парусины, пропитанной и покрытой с обеих сторон натуральным каучуком или гуттаперчей в виде раствора. Наружное покрытие состояло из соединенных заклепками кусков кожи. Томсон оборудовал экипаж воздушными колесами и провел испытания, измеряя силу тяги экипажа. Испытания показали уменьшение силы тяги на 38 % на щебеночном покрытии и на 68 % на покрытии из дробленой гальки. Особо отмечались бесшумность, удобство езды и легкий ход кареты на новых колесах. Результаты испытаний были опубликованы в журнале «Mechanics Magazine» 27 марта 1849 г. вместе с рисунком экипажа. Можно было констатировать, что появилось крупное изобретение: продуманное до конструктивного воплощения, доказанное проведенными испытаниями, готовое к совершенствованию. К сожалению, на том дело и закончилось. Не нашлось никого, кто бы занялся этой идеей и довел её до массового производства с приемлемой стоимостью. После смерти Томсона в 1873 г. «воздушное колесо» было забыто, хотя образцы этого изделия сохранились.

В 1888 г. идея пневматической шины возникла вновь. Новым изобретателем был шотландец Джон Данлоп, чье имя известно в мире как автора пневматической шины. Дж. Б. Данлоп придумал в 1887 г. надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. 23 июля 1888 г. Дж. Б. Данлопу был выдан патент № 10607 на изобретение, а приоритет на применение «пневматического обруча» для транспортных средств подтверждал следующий патент от 31 августа того же года. Камера из резины крепилась на обод металлического колеса со спицами обматыванием её вместе с ободом прорезиненной парусиной, образующей каркас шины, в промежутках между спицами. Преимущества пневматической шины были оценены достаточно быстро. Уже в июне 1889 г. на стадионе в Белфасте Уильям Хьюм выступил в гонках на велосипеде с пневматическими шинами. И хотя Хьюма описывали как среднего гонщика, он выиграл все три заезда, в которых участвовал. Коммерческое развитие изобретения началось с образования маленькой компании в Дублине и конце 1889 г. под названием «Пневматическая шина и агентство Бута по продаже велосипедов». В настоящее время «Данлоп» — одна из крупнейших фирм в мире по изготовлению шин.

В 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле. Первым, кто стал использовать пневматические шины на автомобилях, были французы Андре и Эдуард Мишлен, которые уже имели достаточный опыт в производстве велосипедных шин. Они объявили, что к гонке в 1895 г. Париж — Бордо у них будут готовы пневматические шины для автомобилей и сдержали свое обещание. Несмотря на многочисленные проколы, автомобиль преодолел расстояние в 1200 км и достиг среди девяти других финиша своим ходом. В Англии в 1896 г. шинами «Данлоп» был оснащен автомобиль Ланчестер. С установкой пневматических шин существенно улучшились плавность хода, проходимость автомобилей, хотя первые шины были ненадежны и не приспособлены к быстрому монтажу. В дальнейшем основные изобретения в области пневматических шин были, прежде всего, связаны с повышением безотказности и долговечности их, а также с облегчением монтажа-демонтажа. Потребовалось много лет постепенного совершенствования конструкции пневматической шины и способа её изготовления, прежде чем она окончательно вытеснила литую резиновую. Стали применяться все более надежные и долговечные материалы, появился в шинах корд — особо прочный слой из упругих текстильных нитей. В первой четверти прошлого столетия все чаще стали использовать конструкции быстросъемных креплений колес к ступицам на нескольких болтах, что позволило заменять шины вместе с колесом в течение нескольких минут. Все эти усовершенствования привели к повсеместному применению пневматических шин на автомобилях и бурному развитию шинной промышленности.

Конструкция

Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей.

Шина состоит из: каркаса, слоев брекера, протектора, борта и боковой части.

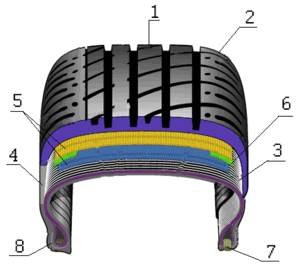

Структура шины: 1 — протектор; 2 — плечевая часть; 3 — каркас; 4 — боковая часть; 5 — брекер; 6 — дополнительная вставка в плечевой зоне(зелен.цв.); 7 — бортовое кольцо; 8 — бортовая часть

Измерение высоты протектора.

Текстильный и полимерный корд применяются в легковых и легкогрузовых шинах. Металлокорд — в грузовых. В зависимости от ориентации нитей корда в каркасе различают шины:

радиальные

диагональные

В радиальных шинах нити корда расположены вдоль радиуса колеса(как на схеме, позиция № 3). В диагональных шинах нити корда расположены под углом к радиусу колеса, нити соседних слоев перекрещиваются. Радиальные шины конструктивно более жесткие, вследствие чего обладают большим ресурсом, обладают стабильностью формы пятна контакта, создают меньшее сопротивление качению, обеспечивают меньший расход топлива. Из-за возможности варьировать количество слоёв каркаса (в отличие от обязательно чётного количества в диагональных) и возможности снижения слойности, снижается общий вес шины, толщина каркаса. Это снижает разогрев шины при качении — увеличивается срок службы. Брекер и протектор так же легче высвобождают тепло — возможно увеличение толщины протектора и глубины его рисунка для улучшения проходимости по бездорожью. В связи с этим, в настоящее время, радиальные шины для легковых автомобилей практически полностью вытеснили диагональные.

Брекер находится между каркасом и протектором. Предназначен для защиты каркаса от ударов, придания жёсткости шине в области пятна контакта шины с дорогой и для защиты шины и ездовой камеры от сквозных механических повреждений. Изготавливается из толстого слоя резины (в лёгких шинах) или скрещенных слоёв полимернгого корда и (или) металлокорда.

Протектор необходим для обеспечения приемлемого коэффициента сцепления шин с дорогой, а также для предохранения каркаса от повреждений. Протектор обладает определенным рисунком, который, в зависимости от назначения шины различается. Шины высокой проходимости имеют более глубокий рисунок протектора и грунтозацепы на его боковых сторонах. Рисунок и конструкция протектора дорожной шины определяется требованиями к отведению воды и грязи из канавок протектора и стремлением снизить шум при качении. Но, все же, главная задача протектора шины — обеспечить надежный контакт колеса с дорогой в неблагоприятных условиях, таких как дождь, грязь, снег и т.д, путем их удаления из пятна контакта по точно спроектированным канавкам и желобкам рисунка. Но эффективно удалять воду из пятна контакта протектор в силах лишь до определенной скорости, выше которой жидкость физически не сможет полностью удаляться из пятна контакта, и автомобиль теряет сцепление с дорожным покрытием, а следовательно и управление. Этот эффект носит название аквапланирование. Существует широко распространённое заблуждение, что на сухих дорогах протектор снижает коэффициент сцепления из-за меньшей площади пятна контакта по сравнению с шиной без протектора (slick tire). Это неверно, так как в отсутствие адгезии сила трения не зависит от площади соприкасаемых поверхностей. На гоночных автомобилях в сухую погоду используются шины с гладким протектором либо вообще без него для того, чтобы снизить давление на колесо, уменьшив его износ, тем самым позволив применять в изготовлении шин более пористые мягкие материалы, обладающие бóльшим сцеплением с дорогой. Во многих странах существуют законы, регулирующие минимальную высоту протектора на дорожных транспортных средствах, и многие дорожные шины имеют встроенные индикаторы износа.

Борт позволяет покрышке герметично садиться на обод колеса. Для этого он имеет бортовые кольца и изнутри покрыт слоем вязкой воздухонепроницаемой (для бескамерных шин) резины.

Боковая часть предохраняет шину от боковых повреждений.

Шипы противоскольжения. В целях повышения безопасности движения автомобиля в условиях гололеда и обледенелого снега применяют металлические шипы противоскольжения. Езда на шипованных шинах имеет заметные особенности. На ходу автомобиль делается заметно более шумным, ухудшается его топливная экономичность. В снежно-грязевой каше или в глубоком рыхлом снегу эффективность шипов невелика, а на твердом сухом или влажном асфальте шипованные шины даже проигрывают «обычным»: из-за снижения площади пятна контакта шины с дорогой, тормозной путь автомобиля увеличивается на 5-10 %. Хотя 70-процентное сокращение тормозного пути на льду — их несомненное преимущество.

Бескамерные(tubeless) шины наиболее распространены благодаря своей надежности, меньшей массе и удобству эксплуатации.

Маркировка

Метрическая система

Пример: LT205/55R16 91V

LT (опционально) — функция шины (P — легковой автомобиль (Passenger car), LT — лёгкий грузовик (Light Truck), ST — прицеп (Special Trailer), T — временная (используется только для запасных шин))

205 — ширина профиля, мм

55 — отношение высоты профиля к ширине, %. Если не указан — считается равным 82 %.

R — шина имеет каркас радиального типа (если буквы нет — шина диагонального типа). Частая ошибка — R — принимают за букву радиуса. Возможные варианты: B — bias belt (борта шины сделаны из того же материала, что и протектор, езда на таких шинах жёсткая), D или не указан — диагональный тип каркаса.

16 — посадочный диаметр шины (соответствует диаметру обода диска), дюйм

91 — индекс нагрузки (на некоторых моделях в дополнение к этому может быть указана нагрузка в кг — Max load)

V — индекс скорости (определяется по таблице)

Дюймовая система

Пример: 35x12.50 R 15 LT 113R

35 — внешний диаметр шины, в дюймах

12.50 — ширина шины, в дюймах. (Обратите внимание, что это ширина именно шины, а не протекторной части. Например, для шины с указанной шириной 10.5 дюймов ширина протекторной части будет равна не 26.5, а 23 см, а протекторная часть 26.5 см будет у шины с указанной шириной 12.5.) Если не указан внешний диаметр, то профиль высчитывается следующим образом: если ширина шины оканчивается на ноль (например 7.00 или 10.50), то высота профиля считается равной 92 %, если ширина шины оканчивается не на ноль (например 7.05 или 10.55), то высота профиля считается равной 82 %

R — шина имеет каркас радиального или диагонального типа

15 — посадочный диаметр шины, в дюймах, то же что в метрической системе

LT — функция шины

113 — индекс нагрузки

R — индекс скорости

[править]

Перевод из метрической системы в дюймовую и наоборотМетрическая система Дюймовая система

D/E-C (205/55-16);

C — посадочный диаметр диска (в дюймах),

D — ширина покрышки (в мм),

E — высота профиля (высота боковины покрышки в % от ширины) AxB-C (31х10.5-15);

С — посадочный диаметр диска (в дюймах),

A — диаметр покрышки (в дюймах),

B — ширина покрышки (в дюймах)

Перевод из метрической системы в дюймовую Перевод из дюймовой системы в метрическую

A = C + 2*D*(E/100)/25,4

B = D / 25,4 D = B * 25,4

E = 100 * (A-C)/(2*D/25,4)

[править]

Индекс скоростиИндекс скорости Допустимая скорость, км/ч

A1

A2 10

A3 15

A4 20

A5 25

A6 30

A7 35

A8 40

B 50

C 60

D 65

E 70

F 80

G 90

J 100

K 110

L 120

M 130

N 140

P 150

Q 160

R 170

S 180

T 190

U 200

H 210

V 240

W 270

Y 300

ZR более 240

Индекс нагрузкиИндекс нагрузки Допустимая нагрузка, кг Индекс нагрузки Допустимая нагрузка, кг

0 45 100 800

1 46,2 101 825

2 47,5 102 850

3 48,7 103 875

4 50 104 900

5 51,5 105 925

6 53 106 950

7 54,5 107 975

8 56 108 1000

9 58 109 1030

10 60 110 1060

11 61,5 111 1090

12 63 112 1120

13 65 113 1150

14 67 114 1180

15 69 115 1215

16 71 116 1250

17 73 117 1285

18 75 118 1320

19 77,5 119 1360

20 80 120 1400

21 82,5 121 1450

22 85 122 1500

23 87,5 123 1550

24 90 124 1600

25 92,5 125 1650

26 95 126 1700

27 97 127 1750

28 100 128 1800

29 103 129 1850

30 106 130 1900

31 109 131 1950

32 112 132 2000

33 115 133 2060

34 118 134 2120

35 121 135 2180

36 125 136 2240

37 128 137 2300

38 132 138 2360

39 136 139 2430

40 140 140 2500

41 145 141 2575

42 150 142 2650

43 155 143 2725

44 160 144 2800

45 165 145 2900

46 170 146 3000

47 175 147 3075

48 180 148 3150

49 185 149 3250

50 190 150 3350

51 195 151 3450

52 200 152 3550

53 206 153 3650

54 212 154 3750

55 218 155 3875

56 224 156 4000

57 230 157 4125

58 236 158 4250

59 243 159 4375

60 250 160 4500

61 257 161 4625

62 265 162 4750

63 272 163 4875

64 280 164 5000

65 290 165 5150

66 300 166 5300

67 307 167 5450

68 315 168 5600

69 325 169 5800

70 335 170 6000

71 345 171 6150

72 355 172 6300

73 365 173 6500

74 375 174 6700

75 387 175 6900

76 400 176 7100

77 412 177 7300

78 425 178 7500

79 437 179 7750

80 450 180 8000

81 462 181 8250

82 475 182 8500

83 487 183 8750

84 500 184 9000

85 515 185 9250

86 530 186 9500

87 545 187 9750

88 560 188 10000

89 580 189 10300

90 600 190 10600

91 615 191 10900

92 630 192 11200

93 650 193 11500

94 670 194 11800

95 690 195 12150

96 710 196 12500

97 730 197 12850

98 750 198 13200

99 775 199 13600

Дополнительные сведения

На шинах обязательно должны быть указаны следующие сведения:

Максимально допустимое давление (MAX PRESSURE).

Давление воздуха в шинах существенно влияет на поведение автомобиля на дороге, безопасность на высоких скоростях, а также на износ протектора. Давление в шинах обязательно должно быть приведено в норму до регулировки углов установки колёс.

Материалы, используемые в конструкции каркаса и брекера(Tire construction materials)

Визуальный шинный калькулятор: Визуальный Шинный Калькулятор

Цветовые метки: Отметки в виде "точек" либо "кружков"

красный - точка наибольшей силовой неоднородности

жёлтый - точка наименьшей силовой неоднородности

Данные отметки необходимы для минимизации массы балансировочных грузов во время шиномонтажа.

Устаревшие отметки в виде полос в бортовой зоне (использовались только на территории США).

нет - хорошее качество;

красный - косметические дефекты;

желтый - нарушение состава каучуковой смеси (без гарантии);

зеленый - внутренние дефекты.

Назначение для определенных условий эксплуатации

англ. Winter — зимние шины.

англ. Aqua, Rain и т. д. — высокоэффективны на мокрой дороге.

англ. AS (all season) — всесезонные шины.

англ. M+S (Mud+Snow) — буквально — «грязь+снег» — пригодны для движения по грязи и снегу.

Процесс изготовления шин

Изготовление шин включает в себя четыре различных этапа: изготовление резиновых смесей, изготовление компонентов, сборка, вулканизация.

I. Производство шины начинается с приготовления резиновых смесей. Рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

II. На следующем этапе создается протекторная заготовка для шины. В результате шприцевания на червячной машине получается профилированная резиновая лента, которая после охлаждения водой разрезается на заготовки по размеру шины.

Скелет шины — каркас и брекер — изготавливаются из слоев обрезиненного текстиля или высокопрочного металлокорда. Прорезиненное полотно раскраивается под определенным углом на полосы различной ширины в зависимости от размера шины.

Важным элементом шины является борт — это нерастяжимая, жесткая часть шины, с помощью которой последняя крепится на ободе колеса. Основная часть борта — крыло, которое изготавливается из множества витков обрезиненной бортовой проволоки.

III. На сборочных станках все детали шины соединяются в единое целое. На сборочный барабан последовательно накладываются слои каркаса, борт, по центру каркаса протектор с боковинами. Для легковых шин протектор относительно расширен и заменяет собой боковину. Это повышает точность сборки и снижает количество операций в производстве шин.

IV. После сборки шину ожидает процесс вулканизации. Собранная шина помещается в пресс-форму вулканизатора. Внутрь шины под высоким давлением подается пар или перегретая (200°C) вода. Обогревается и наружная поверхность пресс-формы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Происходит химическая реакция (вулканизация), которая придает резине эластичность и прочность.

Сопротивление качению

При движении колеса часть энергии шина тратит на деформацию вследствие перемещения пятна контакта. Эта энергия вычитается из сообщенной телу кинетической энергии, и поэтому колесо тормозит. На сопротивление качению может уходить до 25—30 % энергии топлива. Впрочем, этот процент сильно зависит от скорости автомобиля. На больших скоростях он ничтожно мал.

Сопротивление качению зависит от многих конструктивных и эксплуатационных факторов: 1) конструкции шины, 2) давления воздуха в шине, 3) температуры, 4) нагрузки, 5) скорости движения автомобиля, 6) состояния подвески автомобиля, 7) состояния дорожной поверхности.

В наибольшей степени сопротивление качению зависит от таких конструктивных параметров шин, как количество слоев и расположение нитей корда, толщина и состояние протектора. Уменьшение количества слоев корда, толщины протектора, применение синтетических материалов (и стекловолокна) с малыми гистерезисными потерями способствуют снижению сопротивления качению. С увеличением размера шины (диаметра) при прочих равных условиях сопротивление качению также снижается.

Велико влияние эксплуатационных факторов на величину момента сопротивления качению. Так, с повышением давления воздуха в шине и её температуры сопротивление качению уменьшается. Наименьшее сопротивление качению имеет место при нагрузке, близкой к номинальной. С увеличением степени изношенности шины оно уменьшается.

На дорогах с твердым покрытием сопротивление качению во многом зависит от размеров и характера неровностей дороги, обусловливающих повышенное деформирование шин и подвески и, следовательно, дополнительные затраты энергии. При движении по мягким или грязным опорным поверхностям затрачивается дополнительная работа на деформирование грунта или выдавливание грязи и влаги, находящихся в зоне контакта колеса с дорогой.

Исследования показывают, что при движении автомобиля со скоростью до 50 км/ч сопротивление качению можно считать постоянным. Интенсивное уменьшение сопротивления качению наблюдается при скорости свыше 100 км/ч. Объясняется это увеличением затрат энергии при ударах и колебательных процессах, происходящих в шине при высоких скоростях движения.

Химический состав резиновой смеси

Над процессом создания шины работают шинные химики и конструкторы, от которых зависят секреты шинной рецептуры. Их искусство заключается в правильном выборе, дозировке и распределении шинных компонентов, в особенности для смеси протектора. На помощь им приходят профессиональный опыт и не в меньшей степени компьютеры. Хотя состав резиновой смеси у любого солидного производителя шин — тайна за семью печатями, достаточно хорошо известны около 20 основных составляющих. Весь секрет состоит в их грамотной комбинации с учетом предназначения самой шины.

Основные составляющие резиновой смеси:

Каучук. Хотя шинный коктейль необычайно сложен по своему составу, основу его все же образуют различные каучуковые смеси. Натуральный каучук, состоящий из высушенного сока (латекса) южноамериканского каучукового дерева (бразильская гевея), долгое время доминировал во всех смесях, различаясь при этом лишь по уровню качества. Так же каучуконосный млечный сок содержится в некоторых видах сорных трав и одуванчиков. Производимый из нефти синтетический каучук был изобретен немецкими химиками в 30-е гг. и современная скоростная шина без него просто немыслима. В настоящее время синтезируется несколько десятков различных синтетических каучуков. Каждый из них имеет свои характерные особенности и строгое назначение в разных деталях шины. Даже после изобретения синтетического изопренового каучука (СКИ) — близкого по свойствам к натуральному, резиновая промышленность не может полностью отказаться от использования последнего. Единственный его недостаток перед СКИ — дороговизна. На территории СССР не было возможности получать натуральный каучук из растений, а покупать его за границей приходилось за валюту. Это спровоцировало развитие богатой химии синтеза каучуков и других полимеров.

Технический углерод. Добрая треть резиновой смеси состоит из промышленной сажи (технический углерод), наполнителя, предлагаемого в различных вариантах и придающего шине её специфичный цвет. Сажа обеспечивает в процессе вулканизации хорошее молекулярное соединение, что придает покрышке особую прочность и износостойкость. Сажу получают путём сжигания природного газа без доступа воздуха. В СССР при доступности этого «дешёвого» сырья было возможно широкое применение технического углерода. Резиновые смеси с использованием ТУ вулканизуются серой.

Кремниевая кислота. В Европе и США ограниченный доступ к источникам природного газа вынудил химиков найти замену ТУ. При том, что кремниевая кислота не обеспечивает такую же высокую прочность резинам, как ТУ, она улучшает сцепление шины с мокрой поверхностью дороги. Так же она лучше внедряется в структуру каучука и меньше вытираются из резины при эксплуатации шины. Это свойство менее пагубно для экологии. Чёрный налёт на дорогах — технический углерод, вытертый из шин. В рекламе и обиходе шины с использованием кремниевой кислоты называются «зелёными». Резины вулканизуются перекисями. Полностью отказаться от использования технического углерода в настоящее время не представляется возможным.

Масла и смолы. К важным составным частям смеси, но в меньшем объёме, относятся масла и смолы, обозначаемые как мягчители и служащие в качестве вспомогательных материалов. От достигнутой жесткости резиновой смеси во многом зависят ездовые свойства и износостойкость шины.

Сера. сера (и кремниевая кислота) — вулканизующий агент. Связывает молекулы полимера «мостиками» с образованием пространственной сетки. Пластичная сырая резиновая смесь превращается в эластичную и прочную резину.

Вулканизационные активаторы, такие как оксид цинка и стеариновые кислоты, а также ускорители инициируют и регулируют процесс вулканизации в горячей форме (под давлением и при нагреве) и направляют реакцию взаимодействия вулканизующих агентов с каучуком в сторону получения пространственной сетки между молекулами полимера.

Экологические наполнители. Новая и ещё не распространенная технология предполагает собой применять в смеси протектора крахмал из кукурузы (в перспективе картофеля и сои). За счет значительно уменьшенного сопротивления качения шина на основе новой технологии выделяет в атмосферу почти вдвое меньше соединений углекислого газа по сравнению с обычными шинами.