Одним из условий нормальной работы офсетной печатной машины, которому зачастую не уделяется должного внимания, является плавная и стабильная проводка бумаги через печатную машину. Для обеспечения надлежащей бумагопроводки должны быть выполнены следующие требования:

· Листы бумаги должны быть достаточно ровными и не иметь тенденции к скручиванию, кроме того, они должны быть правильно уложены в стапель и выровнены.

· Необходимо обеспечить правильную настройку и синхронизацию работы всех механизмов самонаклада, участвующих в подаче и транспортировке листов.

Неэффективный контроль подачи листа является причиной частых остановок печатной машины, что ведет к отклонениям в цвете и нарушению баланса «краска-вода». Частые простои машины могут вызвать проблемы с печатными формами. Повторная настройка для восстановления водокрасочного баланса приводит к увеличению макулатурных отходов бумаги.

Рисунок 2.1 – Проводка бумаги через двухкрасочную машину, перенастраиваемую на одно- или двустороннюю печать

Система контроля листопроводящей системы печатной машины охватывает следующие четыре основных устройства, выполняющих функции подачи, транспортировки листов и выклада их на приемный стапель:

· Самонаклад — листопитающее устройство, предназначенное для размещения стопы листовой бумаги на стапельном столе, отделения от стопы верхнего листа и транспортировки его по спускному столу к передним упорам, выравнивания листа по передней и боковой кромкам на столе равнения для последующей подачи в первую печатную секцию.

· Листоподающее устройство служит для взятия выровненных листов со стола равнения машины и передачи их в захваты печатного цилиндра первой печатной секции.

· Листопередающее устройство предназначено для передачи листов между печатными секциями многокрасочной печатной машины.

· Приемно-выводное устройство обеспечивает вывод запечатанных листов на приемный стапельный стол и укладку их в ровную стопу.

Базовая конфигурация самонаклада любого типа включает несколько отдельных узлов, работающих согласованно друг с другом:

· Стапельный стол — подъемная стапельная платформа, на которую производится загрузка листового материала.

· Головка самонаклада — пневматическая листоотделяющая система, оснащенная пневмовакуумными устройствами, служащими для отделения верхнего листает стапеля.

· Накладной стол - платформа или рама, предназначенная для транспортировки листа к механизмам равнения, которые выравнивают его по передней и боковой кромкам и обеспечивают цикличность его подачи в первую печатную секцию.

2.1 СТАПЕЛЬНЫЙ СТОЛ

Во избежание проблем при подаче листов бумаги в печатную машину необходимо сначала аккуратно распушить стопу и загрузить ее на стапельный стол самонаклада. Следует правильно устанавливать стапель на стапельном столе, так как отклонение положения или уровня стапеля всего лишь на дюйм (25,4 мм) или немного более может привести к необходимости остановки машины.

Ø Позиционирование стапельного стола

Сначала печатник опускает стапельный стол в крайнее нижнее положение и выравнивает его центр относительно осевой линии самонаклада. Для того чтобы определить правильное положение стапеля, следует сложить лист тиражной бумаги пополам и поместить его на стапельный стол таким образом, чтобы линия сгиба была смещена на 6 мм от осевой линии самонаклада в противоположную сторону от рабочего бокового упора стола равнения. Направляющий боковой ограничитель должен быть перпендикулярен стапельному столу и зафиксирован без касания бумаги около бокового среза стапеля, обращенного к рабочему боковому упору.

Ø Проверка стопы бумаги

Перед зарядкой стапельного стола необходимо проверить соответствие бумаги требованиям задания на печать, таким как: формат, цвет, масса, структура, содержание влаги, количество листов и направление волокон. Кроме того, необходимо удалить все этикетки и прокладки-разделители пачек.

Ø Укладка (зарядка) бумаги на стапельный стол

Каждую загружаемую на стапельный стол стопу бумаги необходимо распушить и выровнять по переднему и боковому направляющим упорам. После укладки в стапель каждой разрыхленной стопы следует удалить из нее избыток воздуха между листами. Боковые ограничители должны быть расположены на расстоянии примерно 0,5 мм от кромок стапеля

2.2 ГОЛОВКА САМОНАКЛАДА

В состав головки самонаклада входят устройства, отделяющие верхний лист от стапеля и транспортирующие его на спускной стол. Пять - шесть верхних листов стапеля «распушаются» сжатым воздухом, поступающим из раздувателей. Задние отделяющие присосы отделяют от стапеля верхний лист за хвостовую кромку. Щуп-сопло опускается на степень сверху и удерживает верхние листы. В это время раздуватели создают воздушную подушку под отделенным от стапеля листом. Транспортирующие присосы подают отделенный верхний лист на приемный валик с верхними выводными фрикционными роликами (рис.2.2). На малоформатных машинах отделение и транспортировку листов выполняет один комплект присосов. В это время листоотделяющие присосы уже отделяют от стапеля следующий лист. Этот способ подачи листов с перекрытием или «каскадом» и дал название каскадному самонакладу.

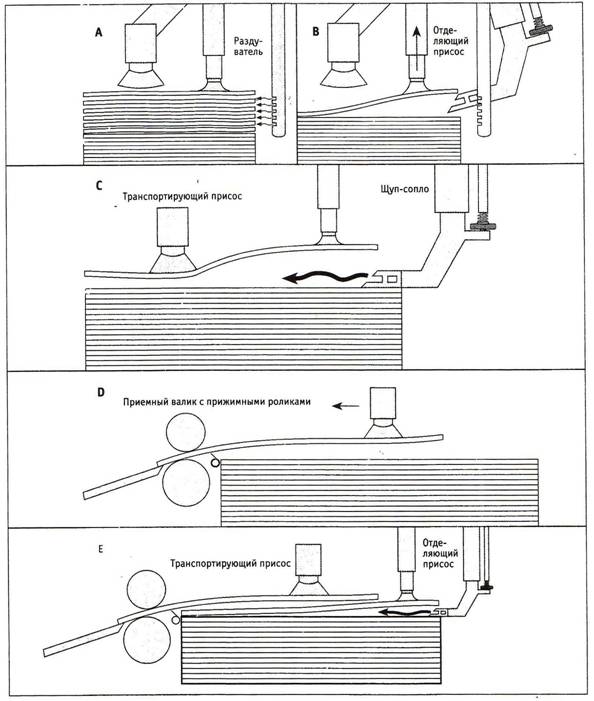

Рисунок 2.2 – Головка самонаклада

Величина вакуума в присосах и давление сжатого воздуха, нагнетаемого в раздуватели, регулируются в соответствии с видом и форматом бумаги согласно инструкциям, содержащимся в руководстве по эксплуатации печатной машины. Некоторые машины оснащаются манометрами, указывающими давление воздуха и величину вакуума. Конфигурация отверстий присосов зависит от типа применяемой бумаги (рис.2.3).

Рисунок 2.3 - Схема работы листоотделительной головки каскадного самонаклада:

(А) раздуватели «распушают» верхние листы стопы;

(В) отделяющие присосы начинают отделение верхнего листа от стопы за заднюю кромку, в этот момент щуп-сопло опускается на кромку стопы, удерживая от сдвига лежащие ниже листы;

(С) щуп-сопло поддувает воздух под верхний лист, способствуя его окончательному отделению от стопы и перехвату транспортирующими присосами;

(D) транспортирующие присосы подают лист на приемный валик с прижимными роликами;

(Е) цикловое взаимодействие отделяющих присосов, щупа-сопла и транспортирующих присосов в процессе подачи листов каскадом.

Ø Высота стапеля

Для обеспечения безотказной работы самонаклада необходимо, чтобы расстояние от верхней поверхности стапеля до верхней кромки откидных ограничительных упоров (раньше их еще называли рашкетами) составляло примерно 5 мм (рис. 2.4). В противном случае присосы головки самонаклада либо не смогут отделить верхний лист от стапеля, либо могут одновременно взять и направить на спускной стол несколько листов (от двух и более).

Рисунок 2.4 - Превышение откидных ограничительных упоров над верхней кромкой стапеля должно составлять 5мм

Три основных способа контроля высоты стапеля самонаклада:

1) Регулировка положения щупа-сопла по высоте (рис. 2.5).

Рисунок 2.5 – Регулируемый щуп-сопло

2) Регулировка угла наклона головки самонаклада (рис. 2.6).

Рисунок 2.6 – Листоотделительная головка с регулируемым углом наклона в горизонтальной плоскости. Обратите внимание на то, что щуп-сопло регулируется по высоте

3) Регулировка положения головки самонаклада по высоте (рис. 2.7).

Рисунок 2.7 – Листоотделительная головка, регулируемая по высоте в вертикальной плоскости относительно верхнего уровня стапеля. Обратите внимание на то, что положение щупа-сопла при этом не регулируется

Положение щупа-сопла по высоте регулируется при помощи винта. Если регулировка положения щупа-сопла не предусмотрена, следует отрегулировать положение всей головки самонаклада по высоте. На некоторых печатных машинах применяется листоотделительная головка с регулируемым углом наклона относительно плоскости верхнего среза стопы. Если щуп-сопло регулируется по высоте, то поворот или наклон листоотделительной головки самонаклада также позволяет компенсировать неровность стапеля (рис. 2.8). Если положение щупа-сопла не регулируется, возможность углового отклонения листоотделительной головки позволяет также контролировать уровень стапеля относительно головки.

Рисунок 2.8 – Компенсация неровности стапели за счет регулирования угла наклона листоотделительной головки

Ø Ограничители стопы

Задние ограничители устанавливаются от боковых кромок стапеля на расстоянии равном приблизительно 1/4 его длины листа, при этом грузовые прижимы ограничителей должны свободно перемещаться вниз по мере опускания верхнего уровня стапеля (рис. 2.9).

Рисунок 2.9 – Установочное положение ограничителей верхней части стопы

Для правильного расположения ограничителей рекомендуется согнуть тиражный лист бумаги на четыре равные доли и установить задние ограничители по линиям крайних сгибов. Боковые ограничители устанавливают на максимально приближенном расстоянии от боковых сторон стапеля с зазором около 0,5 мм.

Ø Разделяющие щетки и пластины

Щетки и пластины предотвращают отделение присосами двух и более листов. Они должны устанавливаться таким образом, чтобы их передние края заходили на стопу примерно на 5 мм, а нижние края располагались выше стопы на 2 мм или почти касались ее (рис. 2.10). Установочное положение разделяющих щеток и пластин зависит от массы бумаги и толщины листов.

Рисунок 2.10 – Нижний край разделяющих волосяных щеток или пластин должен заходить на стопу примерно на 5мм

Ø Отделяющие присосы

Для обеспечения надлежащей транспортировки листа необходима правильная регулировка отделяющих присосов, служащих для отделения верхнего листа от стапеля за заднюю кромку. Отделяющие присосы при помощи маховичка устанавливаются параллельно стапелю после их опускания в крайнее нижнее положение. На некоторых машинах могут быть присосы, которые при отделении листа немного поворачиваются. При этом задняя кромка листа слегка отгибается от стапеля. В образовавшуюся между отделяемым листом и стапелем клинообразную полость щуп-сопло подает сжатый воздух. Это повышает эффективность отделения верхнего листа от нижележащего и предотвращает подачу сдвоенных листов. На степень поворота присоса влияет толщина применяемой бумаги. Кроме того, от толщины бумаги зависит выбор типа присосов и их штоков.

Ø Транспортирующие присосы

Для обеспечения надлежащей подачи листа необходима правильная регулировка транспортирующих вакуумных присосов, подающих листы к приемному валику с прижимными роликами. Установка транспортирующих присосов в крайнее нижнее положение производится при помощи маховичка. При работе с бумагой рекомендуется, чтобы минимальное расстояние от присосов до стапеля составляло 2—4 мм; по возможности, транспортирующие присосы следует устанавливать с наклоном вниз во избежание провисания листов. При работе с картоном транспортирующие присосы следует устанавливать таким образом, чтобы они слегка касались верхнего листа в стапеле или находились с превышением на 1 мм параллельно стапелю без наклона. Некоторые транспортирующие присосы имеют автоматическую регулировку по высоте. Аналогично задним ограничителям, транспортирующие присосы устанавливаются от боковых сторон стапеля на расстоянии, равном примерно 1/4 длины листа.

Ø Раздуватели

С целью обеспечения надлежащей подачи листа необходимо правильно отрегулировать задние раздуватели. Для регулировки давления сжатого воздуха следует последовательно включить воздушный агрегат, самонаклад, подачу воздуха в головку самонаклада и поворачивать маховичок ручного привода самонаклада до тех пор, пока воздух не начнет поступать из раздувателей. Давление сжатого воздуха должно быть достаточным для создания воздушной подушки под 6—10 верхними листами стапеля. Для «распушения» нужного количества верхних листов положение раздувателей регулируется по высоте.

Когда отделяющие присосы берут и поднимают лист, сжатый воздух, поступающий из щупа-сопла и/или раздувателей, должен создать между отделяемым листом и стапелем воздушную прослойку. Правильно отрегулированный поток воздуха обеспечивает окончательное отделение листа по всей плоскости стапеля от задней до передней кромки. Если все компоненты головки самонаклада и уровень стапеля отрегулированы должным образом, отделенный от стапеля верхний лист подается транспортирующими присосами на приемный валик с прижимными роликами.

В идеале, воздушный агрегат, обслуживающий пневматическую систему самонаклада, должен быть расположен в специальном помещении вне печатного цеха. Это поможет снизить уровень шума и, самое главное, - степень загрязнения воздуха в печатном цехе.

НАКЛАДНОЙ СТОЛ

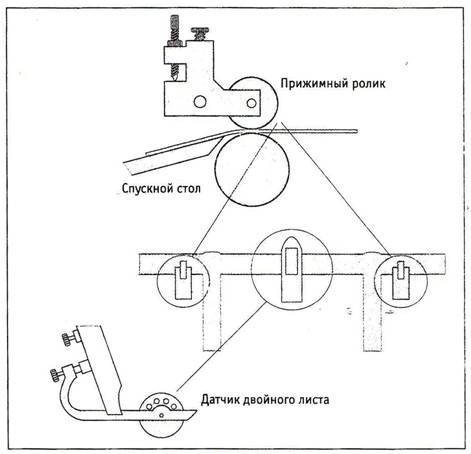

Прижимные ролики прижимают лист к приемному валику, в результате чего лист подается на спускной стол, служащий для транспортировки листа к механизмам равнения, которые выравнивают его по передней и боковой кромкам и обеспечивают цикличность его подачи в печатную секцию.

В случае неправильной регулировки механизмов головки самонаклада, возможно отделение присосами от стапеля двух и более листов. Во избежание этого между прижимными роликами на приемном валике устанавливается датчик двойного листа — контрольно-блокирующее устройство, отключающее головку самонаклада в случае подачи сдвоенных листов.

При правильной работе листоотделительной головки каждый лист выводится на ленточный транспортер накладного стола и удерживаемый прижимными элементами — прижимными роликами, шариковыми прижимами, круглыми и/или плоскими щетками — транспортируется по столу. Лист подводится лентами к передним упорам, останавливающим дальнейшее продвижение листа на накладном столе и выравнивающим его по передней кромке. Механизм бокового равнения подтягивает лист к соковому упору, который ограничивает боковое смещение листа и выравнивает его по боковой кромке. Таким образом, механизмы переднего и бокового равнения производят точное позиционирование листа, обеспечивая его осевую и окружную приводку на столе равнения.

Ø Прижимные ролики

Необходимо определить точное положение прижимных роликов на приемном валике (рис. 2.11). Для определения правильного расположения двух прижимных роликов следует согнуть тиражный лист бумаги в четыре раза и установить ролики по линиям крайних сгибов. При оснащении приемного валика четырьмя выводными роликами для выбора их правильного положения следует аналогичным образом согнуть лист на восемь равных частей и установить ролики, начиная от левой кромки листа по линии первого, третьего, пятого и седьмого сгибов.

Помимо правильного расположения прижимных роликов, на некоторых машинах необходима регулировка степени их прижима к ленточному транспортеру. С этой целью следует поворачивать маховичок ручного привода самонаклада до тех пор, пока прижимные ролики не соприкоснутся с лентами тесемочного транспортера и не начнут вращаться в результате фрикционного взаимодействия. Для определения степени прижима прижимных роликов используется полоска бумаги (толщиной 0,1 мм), которая помещается под регулируемый ролик и затем вытягивается из-под него в сторону. О правильном усилии прижима свидетельствует легкое сопротивление при вытягивании бумажной полоски из-под ролика. Усилие прижима всех прижимных роликов должно быть одинаковым - легким и равномерным.

Рисунок 2.11 – Прижимные ролики и датчик двойного листа

Неправильная установка усилия прижима может нарушить цикличность подвода листа к передним упорам. Для контроля зазора между регулировочным винтом и держателем ролика на некоторых машинах используется специальный измерительный калибр. Как правило, величина зазора указана в руководстве по эксплуатации печатной машины.

Ø Датчик двойного листа

Количество листов, проходящих под диском датчика контроля толщины листа, зависит от формата запечатываемого листа. При подаче листов максимального формата под диском проходят три перекрывающих друг друга листа. При подаче листов минимального формата — два перекрывающих друг друга листа. В связи с этим, применительно к самонакладу с каскадной подачей термин «датчик двойного листа» не совсем корректен. При печати на листах максимального формата датчик двойного листа настраивается на срабатывание в случае прохождения под ним четырех или более листов с перекрытием. Соответственно при печати на листах минимального формата датчик двойного листа настраивается на срабатывание в случае каскадного прохождения под ним трех или более листов.

Поэтому датчик двойного листа каскадного самонаклада можно назвать «датчиком лишних листов».

Величина зазора между датчиком и проходящим под ним листом зависит также от толщины тиражной бумаги. Поэтому для его регулировки используется несколько полос тиражной бумаги соответствующей толщины. Правильная величина зазора определяется путем подачи на спускной стол, по крайней мере, «четырех полос тиражной бумаги и подсчета количества перекрывающих друг друга полос под диском датчика (рис. 2.12).

Рисунок 2.12 – Датчик двойного листа, настроенный на прохождение под ним трех (слева) и двух (справа) листов тиражной бумаги

Ø Настройка диска датчика на прохождение под ним трех листов

Для настройки диска датчика на прохождение под ним трех листов с перекрытием используется четыре полосы тиражной бумаги форматом 50 х 300 мм. Диск настраивается таким образом, чтобы он пропускал три листа с перекрытием и срабатывал при прохождении под ним четырех листов.

Ø Настройка диска датчика на прохождение под ним двух листов

Для настройки диска датчика на прохождение под ним двух листов с перекрытием используется три полосы тиражной бумаги форматом 50х300мм. Диск настраивается таким образом, чтобы он пропускал два листа с перекрытием и срабатывал при прохождении под ним трех листов.

Датчики двойного листа могут быть электрическими или механическими. Электрические датчики (рис. 2.13) оснащаются группой контактов, чувствительность которых регулируется в зависимости от транспортировки бумаги или картона. После перехода с бумаги на картон возрастает количество ложных срабатываний датчика двойного листа вследствие колебаний хвостовой части листа картона. В связи с этим после смены запечатываемого материала датчик двойного листа необходимо отрегулировать соответствующим образом.

Рисунок 2.13 – Датчик двойного листа с электрическими контактами

Некоторые механические датчики оснащаются фрикционным тормозом для замедления вращения диска. Этот тормоз не должен взаимодействовать с диском датчика в процессе его настройки при помощи бумажных полос. Система регулировки чувствительности электронного датчика выполняют ту же роль, что и фрикционный тормоз механического датчика.

Часто для настройки механического датчика на пропуск определенного количества листов, идущих каскадом, операторы подают листы по спускному столу и опускают датчик до тех пор, пока не происходит выключение самонаклада.

Ø Устройства транспортировки листа по спускному столу и подвода его к передним упорам

После отделения от стапеля тиражный лист сначала поступает в листоведущую пару «валик-ролик», затем перемещается к группе устройств спускного стола, которые транспортируют его к передним упорам на столе равнения (рис. 2.14).

Рисунок 2.14 – Транспортирующие ленты, прижимные ролики, передние и боковой упоры, расположенные на спускном столе

Состав и расположение устройств транспортировки листа на спускном столе зависят от конструкции конкретной печатной машины. Это могут быть прижимные прутки и планки, а также шариковые прижимы, обрезиненные и щеточные ролики с приводом от движущихся транспортирующих лент. В их задачу входит проводка листов по прямой линии до передних упоров, у которых происходит их остановка. Для обеспечения проводки листов по прямой линии необходимо правильно отладить устройства листопроводки спускного стола и ленты транспортера. Кроме того, необходимо постоянно поддерживать чистоту транспортирующих лент, так как их загрязнение печатной краской может стать причиной перекоса листа на спускном столе.

Ø Направляющие прутки

Устанавливаются таким образом, чтобы пригибать задние углы листа при его поступлении на спускной стол (рис. 2.15). Правильно установленные прижимные прутки способствуют ровной проводке листа без перекоса или подъема его задней кромки при выходе из-под выводных роликов на приемном валике.

Рисунок 2.15 – Установка направляющих прутков для пригибания задних углов листа при его поступлении на спускной стол

Необходимо должным образом отрегулировать натяжение транспортирующих лент самонаклада и установить правильное расстояние между ними (рис. 2.16). Как правило, расстояние между лентами составляет примерно 100— 150 мм, в зависимости от количества лент и формата листа.

Для правильного позиционирования четырех лент следует согнуть тиражный лист бумаги в четыре раза по длине листа. Две внутренние тесьмы устанавливаются по центру двух внутренних долей листа, две внешние тесьмы — почти по центру двух внешних долей листа, но с небольшим смещением к боковым кромкам. Если транспортер самонаклада оснащен шестью лентами, согните тиражный лист на восемь равных частей. В этом случае транспортирующие ленты устанавливаются, начиная от левой кромки листа по линии первого, второго, третьего, пятого, шестого и седьмого сгибов.

Рисунок 2.16 – Позиционирование и регулировка натяжения транспортирующих лент

Для обеспечения надлежащей транспортировки листа все ленты должны быть натянуты с одинаковым усилием. Диапазон вертикального отклонения лент при установке их натяжения не должен превышать 13—25 мм. Необходимо поддерживать чистоту транспортирующих лент, изношенные ленты (например, с истертыми кромками) следует заменить.

Для точного позиционирования прижимных роликов по задней кромке листа необходимо предварительно выставить передние упоры по центру стола и сместить их на соответствующую рекомендуемую величину вперед или назад, т.е. в положение, обеспечивающее необходимую величину удержания листа захватами листопроводящей системы. По завершении регулировки передних упоров следует включить привод и пневмосистему самонаклада и провернуть самонаклад маховичком ручного проворота. Настройка прижимных элементов спускного стола на работу с картоном и бумагой может производиться по-разному, в зависимости от принятой методики выполнения наладочных операций.

Ø Настройка прижимных элементов спускного стола для транспортировки листов бумаги

Для обеспечения правильного равнения листа по передней кромке прижимные ролики и щетки спускного стола должны находиться на одной осевой линии с соответствующим передним упором. Для обеспечения правильного равнения листа по боковой кромке прижимные ролики не должны смещать лист, когда он находится у передних упоров; то есть в момент выстоя листа у передних упоров, ролики не должны вращаться (рис.2.17).

Рисунок 2.17 – Настройка прижимных элементов спускного стола для транспортировки листов бумаги

В связи с этим прижимные ролики устанавливаются таким образом, чтобы они почти касались задней кромки листа, подошедшего к передним упорам, но не мешали его боковому равнению. Плоские щетки устанавливаются по задней кромке листа с таким расчетом, чтобы они удерживали лист у передних упоров, противодействуя его отскоку от упоров. Другие круглые щетки и прижимные ролики устанавливаются на транспортирующие ленты выше задней кромки листа на расстоянии, соответствующем 1/4 его ширины. Прижимные пластины располагаются в зоне передней части листа таким образом, чтобы направлять лист к передним упорам и препятствовать деформации бумаги по углам. Шариковые прижимы должны слегка касаться тиражного листа, прижимая его к транспортирующим лентам; для транспортировки листов бумаги используются легкие прижимные шарики (обычно стеклянные или пластмассовые).

Помимо того, что прижимные ролики должны быть установлены сразу за задней кромкой листа, необходимо отрегулировать усилие их прижима к транспортирующим лентам. Простой способ регулировки заключается в уменьшении степени прижима ролика к транспортирующей ленте до тех пор, пока он не перестанет вращаться в результате отсутствия фрикционного взаимодействия с движущейся тесьмой, с последующим увеличением степени прижима до тех пор, пока нормальное фрикционное вращение ролика не восстановится.

Ø Настройка прижимных элементов спускного стола для транспортировки листов картона

Правильно расположенные круглые щетки ленточного транспортера должны слегка касаться задней кромки листа картона в момент его выстоя у передних упоров на столе равнения (рис. 2.18). Для регулировки круглых щеток надо сначала уменьшить усилие их прижима, чтобы они прекратили вращаться под действием движущихся лент транспортера, а затем увеличить степень прижима, чтобы обеспечить их свободное фрикционное вращение.

При работе с картоном в качестве прижимных роликов используются грузовые шарики. Плоские щетки, прижимные ролики, направляющие и пластины устанавливаются в то же положение, что и при настройке на транспортировку листов бумаги.

Рисунок 2.18 – Настройка прижимных элементов спускного стола для транспортировки листов картона

Ø Листонаправляющие мостики

Рисунок 2.19 – Листонаправляющие мостики предотвращают наматывание бумаги на направляющие ролики ленточного транспортера

Для предотвращения наматывания запечатываемого материала на ролики ленточного транспортера по всей длине промежутка между спускным столом и столом равнения на одинаковом расстоянии друг от друга устанавливаются листонаправляющие мостики (рис. 2.19). По одному мостику устанавливается под боковыми кромками листа, остальные (два или более, в зависимости от формата листа) — под его основной поверхностью.

Ø Вакуумные устройства

Спускные столы некоторых машин могут оснащаться вакуумными устройствами (рис. 2.20). Одно из таких вакуумных устройств выполнено в виде ряда отверстий-присосов, которые присасывают и удерживают лист в плоском состоянии, параллельно поверхности стола равнения в момент его выстоя у передних упоров.

Рисунок 2.20 – Вакуумные устройства, которыми могут оснащаться спускные столы некоторых машин

Другой тип устройств состоит из двух или более сопловых отверстий, подающих сжатый воздух для плавного подвода листа на воздушной подушке к передним упорам (на некоторых машинах воздух подается под лист с большой скоростью, в результате чего проявляется эффект Бернулли, и лист прижимается к столу, гарантированно попадая под приклоны передних упоров — прим. редактора). При транспортировке малоформатных листов следует отключить подачу сжатого воздуха в те отверстия, которые не перекрываются листом. Вакуумные устройства используются либо вместо прижимных пластин, либо в сочетании с ними.

Для регулировки вакуума следует пустить машину в толчковом режиме и подать лист к передним упорам над всасывающими отверстиями, последовательно уменьшая и увеличивая величину создаваемого вакуума. Правильной является величина вакуума, при которой лист, присасываясь к всасывающим отверстиям, находится в плоском состоянии.

Ø Предохранительная штанга

Некоторые печатные машины оснащаются предохранительной штангой, служащей для обнаружения на спускном столе посторонних объектов (например, деревянных клиньев и смятых листов бумаги) и предотвращения их попадания в машину. Регулируемый зазор между предохранительной штангой и спускным столом составляет 0—10 мм. Как правило, величина зазора равна толщине запечатываемого материала плюс 6 мм.