СТЕКЛЯННЫЕ ВОЛОКНА

https://www.ugfm.ru/Page226.html

Любой материал, который при охлаждении переходит из жидкого состояния в твердое без кристаллизации, правильно называть стеклом независимо от его химического состава. Под это определение подпадают как органические, так и неорганические материалы. Однако стекла, используемые в широком обиходе, почти всегда изготавливают из неорганических оксидов.

Стекло́ — Физико-химически — твёрдое тело, структурно — аморфно, изотропно; все виды стёкол при формировании преобразуются в агрегатном состоянии — от чрезвычайной вязкости жидкого до так называемого стеклообразного — в процессе остывания расплавов, получаемых плавлением сырья (шихты) [1][2]. Температура варки стёкол, от 300 до 2500 °C, определяется компонентами этих стеклообразующих расплавов (оксидами, фторидами, фосфатами и др.

Плотность стекла зависит от его химического состава. Считается, что минимальную плотность имеет кварцевое стекло — 2200 кг/м3. Менее плотными являются боросиликатные стёкла; и, напротив, плотность стёкол, содержащих оксиды свинца, висмута, тантала достигает 7500 кг/м3. Плотность обычных натрий-кальций-силикатных стёкол, в том числе оконных, колеблется в пределах 2500-2600 кг/м3.. Табличным значением плотности стекла является диапазон от 2400 до 2800 кг/м3.

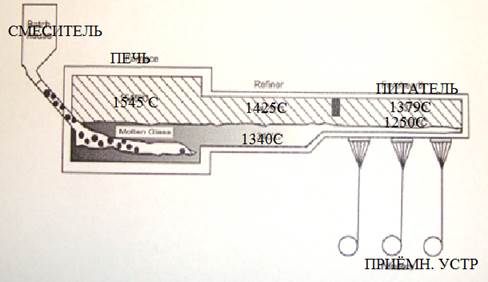

Технология производства стекловолокна

Сырьевые материалы. Смесь, или шихта, из которой приготавливается стекло, содержит некоторые главные материалы: кремнезем (песок) почти всегда; соду (оксид натрия) и известь (оксид кальция) обычно; часто поташ, оксид свинца, борный ангидрид и другие соединения. Шихта также содержит стеклянные осколки, остающиеся от предыдущей варки, и, в зависимости от обстоятельств, окислители, обесцвечиватели и красители либо глушители. После того как эти материалы тщательно перемешаны друг с другом в требуемых соотношениях, расплавлены при высокой температуре, а расплав охлажден достаточно быстро, чтобы воспрепятствовать образованию кристаллического вещества, получается целевой материал - стекло. Хотя песок внешне не похож на стекло, большинство распространенных стекол содержат от 60 до 80 мас.% песка, и этот материал как бы образует остов, относительно которого протекает процесс стеклообразования. Стеклообразующий песок - это кварц, наиболее распространенная форма кремнезема

Типы стекол.

Кварцевое стекло. Стекло, состоящее из одного только кремнезема, правильно называть плавленым кварцем или кварцевым стеклом. Это простейшее стекло по своим химическим и физическим свойствам, и оно обладает многими необходимыми параметрами: не подвергается деформированию при температурах вплоть до 1000° С

Натриево-силикатные стекла.

Натриево-силикатные стекла получают сплавлением кремнезема (оксида кремния) и соды (оксида натрия). Смесь 1 части оксида натрия (Na2O) с 3 частями оксида кремния (SiO2) плавится при температуре, на СТЕКЛО900° С более низкой, чем чистый кремнезем;

Известковые стекла. водорастворимость натриево-силикатных стекол можно устранить добавлением извести. Известь (материал) — материал, получаемый обжигом карбонатных горных пород (известняков, мела), состоящий в основном из СаО и MgO.

Свинцовые стекла.

Свинцовые стекла изготавливают сплавлением оксида свинца PbO с кремнеземом, соединением натрия или калия (содой или поташем) и малыми добавками других оксидов. Эти свинцово-натриево(или калиево)-силикатные стекла дороже известковых стекол, однако они легче плавятся и проще в изготовлении.. Такой состав поднимает диэлектрические свойства материала до такого уровня, что делает его одним из лучших изоляторов для использования в радиоприемниках и телевизионных трубках, в качестве изолирующих элементов электроламп и конденсаторов

Боросиликатные стекла.

Стекла с высоким содержанием SiO2, низким - щелочного металла и значительным - оксида бора B2O3 называются боросиликатными.

Варка. Стекло варится путем выдерживания смеси сырьевых материалов при высоких температурах (от 1200 до 1600° С) в течение продолжительного времени - от 12 до 96 ч. Такой режим обеспечивает протекание необходимых химических реакций, в результате чего сырьевая смесь приобретает свойства стекла.

Стекловолокно (стеклянное волокно) – искусственное волокно, формуемое из расплава неорганического стекла. Различают непрерывное стекловолокно – комплексные стеклянные нити длиной 20 км (и более), диаметром мононитей 3-50 мкм, и штапельное стекловолокно – длиной 1-50 см, диаметром волокон 0,1-20 мкм.

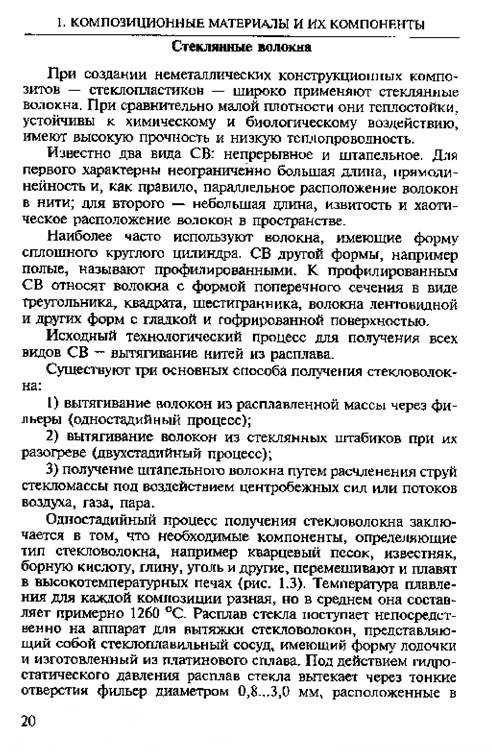

На территории России используются два типа технологий производства стекловолокна – одностадийный и двухстадийный.

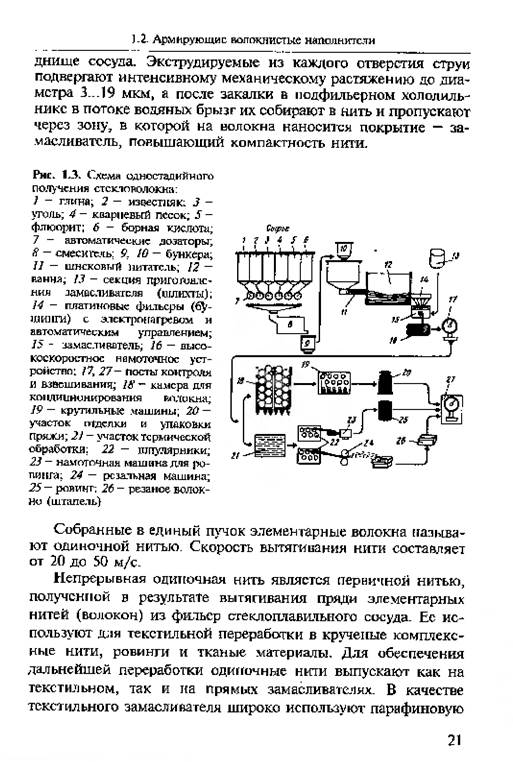

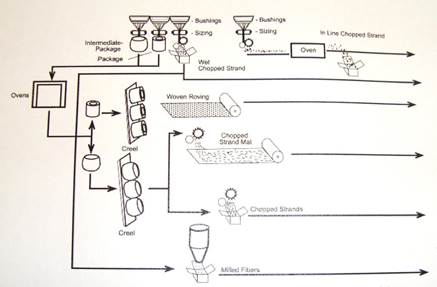

Двухстадийный (наиболее распространенный) способ получения волокна включает в себя стадию подготовки шихты, варки стекла, выработки эрклеза, стеклошариков или штабиков, и стадию плавления эрклеза и стеклошариков в плавильном сосуде и вытягивания волокна.

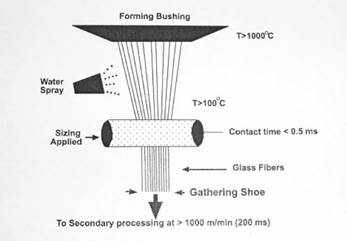

Вторая стадия получения волокна состоит из следующих операций:

· Подготовка и подача стеклянных шариков или эрклеза в стеклоплавильный сосуд.

· Плавление шариков и эрклеза и подготовка стекломассы к формованию.

· Заправка грубых волокон (при использовании штабиков).

· Формование волокон.

· Охлаждение волокон.

· Нанесение на волокна замасливателя и соединение их в нить.

· Раскладка и намотка нити.

При более прогрессивном одностадийном способе волокна вытягивают из стекломассы, поступающей в выработку сразу из стекловаренной печи, питаемой шихтой, т.е. исключается промежуточная стадия выработки эрклеза и стеклянных шариков, при этом расход энергии сокращается практически в два раза. Вместо нее осуществляется операция распределения потока стекла в распределителе стеклоплавильной печи по отдельным фильерным питателям.

Дополнительная обработка поверхности стекловолокна замасливателями приводит к ее гидрофобизации, снижению поверхностной энергии и электризуемости, снижению коэффициента трения от 0,7 до 0,3, увеличению прочности при растяжении на 20-30%. Поверхностные свойства стекловолокна и капиллярная структура изделия определяют малую (0,2%) гигроскопичность для волокон и повышенную (0,3-4%) для тканей.

При производстве волокна для нетканых материалов операции соединения волокон в нить, раскладки или приема волокна или нити модернизируются в зависимости от вида и назначения материала.

Одностадийный метод получения стекловолокна используется на предприятиях ОАО «Сен-Гобен Ветротекс Стекловолокно», ОАО «Стеклонит», ООО «УРСА Серпухов» и ООО «Сен-Гобен Изовер Егорьевск».

Наиболее современной технологией производства стекловолокна владеют США, где используется, так называемый, С-процесс. При этом способе вытягивание волокон производится из питателей с 2000 и 4000 отверстиями. Волокна вытягиваются со скоростью 750 м/с. Суточная производительность установок – 1080-1440 кг при 2000 отверстий и 2160-2460 кг при 4000 отверстий. Данное производство включено в перечень высоких технологий, на экспорт которых наложены серьезные ограничения. При обращении к США по вопросу закупки указанной технологии Россия получила отказ. Для сравнения – на оборудовании, установленном на российских предприятиях, максимальное число отверстий в фильерных пластинах – 800, скорость вытягивания – 10-100 м/с.

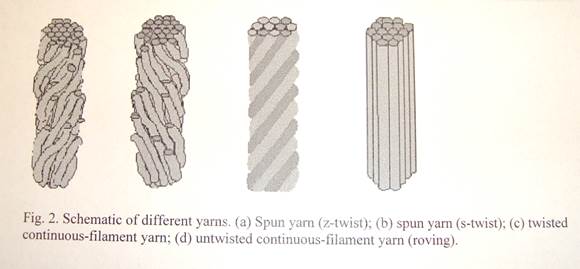

Из непрерывного стекловолокна, получаемого фильерным формованием пучка тонких мононитей из расплавленной стекломассы, делают крученые комплексные нити, однонаправленные ленты, жгуты. Жгуты и ленты получаются соединением 10-60 комплексных нитей. Комплексные стеклянные нити различают по составу стекла, среднему диаметру волокна (3-15 мкм и более), числу элементарных нитей (50-800), крутке.

Из крученой нити изготавливают ткани, сетки, ленты на ткацких станках. Стеклянные ткани различают по виду переплетения (полотняное, саржевое, сатиновое и др.) и плотности (числу нитей на 1 см по основе и утку). Их ширина варьирует в пределах 500-1200 мм, толщина – 0,017-25 мм, масса 1 м2 – 25-5000 г. В зависимости от толщины, плотности переплетения и вида поверхностной обработки стеклянные ткани могут обладать высокими значениями коэффициента светопропускания (до 64%), звукопоглощения (до 90% при частотах 500-2000 Гц), отражения (до 80%).

Штапельное стекловолокно формуют путем разрыва струи расплавленного стекла после выхода из фильеры воздухом, паром, горячими газами или другими методами. Его также получают разрубанием комплексных нитей. Штапельное стекловолокно и пряди нитей, срезанные с бобин (длина 0,3-0,6 м), используют для изготовления стекловаты, холстов, матов, плит. Холсты, полученные из рубленого стекловолокна или непрерывных нитей, обычно скрепляют смолами или механической прошивкой.

м), используют для изготовления стекловаты, холстов, матов, плит. Холсты, полученные из рубленого стекловолокна или непрерывных нитей, обычно скрепляют смолами или механической прошивкой.