· Определить тип операции: наружное / внутреннее точение.

· Определить вид обработки: непрерывное резание, профильная обработка, подрезка торца, растачивание, обработка канавок, отрезка.

· Выбрать систему крепления пластины на державке.

Осуществляется с учетом типа операции, габаритов заготовки, характера резания. Рекомендации по выбору системы крепления пластин даны в таблицах 2 и в каталоге CoroKey.

Таблица 2

Державки для наружной обработки

· Выбрать тип и размер державки из соответствующих таблиц каталога CoroKey.

Осуществляется с учетом системы крепления пластины в корпусе державки, зависит, главным образом, от профиля обрабатываемой поверхности и определяется главным и вспомогательными углами в плане. По возможности следует выбирать державку с максимальным размером сечения, что позволит вести обработку с большим вылетом и обеспечить максимальную жесткость закрепления пластины.

· Выбрать режущую пластину.

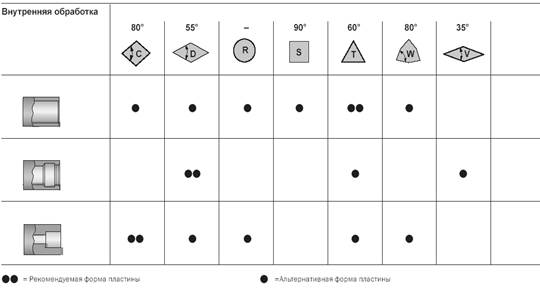

Форма пластины – пластина имеет определенную форму, которая может быть различной в зависимости от угла при вершине, варьируемого в пределах от 35 до 90 градусов, вплоть до круглых пластин. Форма пластины выбирается в соответствии с главным углом в плане, типом державки и траекторией перемещения инструмента при выполнении операции см. таблицу 3.

Таблица 3

Выбор формы пластины в зависимости от типа операции

Выбор формы пластины в зависимости от типа операции

Пластины с большими углами при вершине имеют высокую прочность и позволяют вовлекать в работу большую часть режущей кромки. Однако это может привести к возникновению вибраций и увеличению потребляемой мощности. Такие пластины, как правило, используются для черновой обработки. Пластины с небольшими углами при вершине лучше использовать для обработки деталей сложной формы, но прочность таких пластин меньше. Необходимо выбрать оптимальное решение для каждой конкретной операции.

В шкале 1 стрелка S направлена в сторону пластин с большим углом при вершине и, соответственно, более прочных, а стрелка А направлена с сторону более универсальных пластин.

В шкале 2 стрелка V показывает направление возрастания у пластин склонности к вибрациям, а стрелка Р – уменьшения потребляемой мощности.

Размер пластины - необходимую длину режущей кромки определяют главный угол в плане на инструменте и максимальная глубина резания. Минимально необходимая эффективная длина режущей кромки может быть установлена согласно таблице 4.

Таблица 4

Таблица 4

Таблица 5

Условные обозначения

| Обозначения, принятые SandvikCoromant | Обозначения, принятые в России | Параметры |

| fn | s | Подача, мм/об |

| ap | t | Глубина резания, мм |

| kr | φ | Главный угол в плане, ο |

| l | l | Длина режущей кромки, мм |

| rε | r | Радиус при вершине пластины, мм |

| vc | v | Скорость резания, м/мин |

| n | n | Частота вращения шпинделя, мин-1 |

Таблица 6

Выбор размера пластины

Радиус при вершине пластины rε обеспечивает прочность режущей кромки при черновой обработке и чистоту поверхности при чистовой обработке. Значения радиуса при вершине колеблются от 0,2 до 2,4 мм. Для чернового точения рекомендуется выбирать пластину с наибольшим значением радиуса 1,2 - 1,6 мм для обеспечения максимальной

прочности. Чем прочнее режущая кромка, тем с большей подачей можно

вести обработку. Малый радиус при вершине предопределяет ослабленную режущую кромку, но способную выполнять более качественную обработку.

Геометрия пластины определяется обрабатываемым материалом (Р, М, К) и типом операции (чистовая, получистовая, черновая). Геометрия пластины определяет характер процесса резания, прочность режущей кромки и диапазон удовлетворительного стружколомания в зависимости от глубины резания и подачи.

Марка сплава пластины выбирается в соответствии с материалом заготовки и условиями обработки (хорошие, нормальные и тяжелые). Коды державок и пластин смотрите в соответствующих таблицах каталога SANDVIK Coromant.

· Элементы режима резания.

Основные элементы режима резания.

Глубина резания - ар (мм) – это расстояние между обрабатываемой и обработанной поверхностями, измеренное по перпендикуляру к последней, выраженная в мм.

Подача – fn (мм/об) - это линейное перемещение инструмента за один оборот детали. Подача оказывает большое влияние на качество обработанной поверхности, а также на процесс стружкообразования. При черновом точении ограничивающими факторами при выборе подачи является мощность и жесткость оборудования. При чистовом точении рекомендуется учитывать требования к обрабатываемой поверхности по точности и шероховатости.

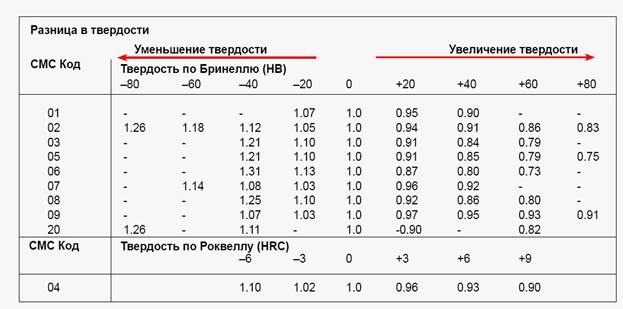

Скорость резания – Vc (м/мин) – отношение перемещения лезвия инструмента относительно обрабатываемой поверхности ко времени. В каталоге SANDVIK Coromant скорости резания для точения приведены для материалов с твердостью, если твердость материала в задании отличается от НВ ≈180, то нужно скорректировать скорость Vc согласно коэффициентам, приведенным в таблице 7.

Таблица 7

Пример. Задан материал заготовки: сталь ISO Р CMC 02.1 c твердостью НВ = 220. По каталогу CoroKey выбрана пластина CNMG 120416-PM, для которой при обработке заданной стали, каталог предлагает параметры режима резания: глубина резания ар = 3 мм, подача fn = 0,40 мм/об, скорость резания Vc = 225

м/мин. Но, так как обрабатываемый материал имеет твердость на 40 единиц больше (200 - 180 =40), то в соответствии с таблицей 7 коэффициент коррекции равен 0,91. Следовательно, скорректированная скорость резания равна Vc220HB = 0,91×225 = 205 м/мин.

Главный угол в плане кr (град.) – угол, который определяет положение режущей кромки относительно заготовки. Он измеряется между проекцией главной режущей кромки на основную плоскость и направлением подачи. Главный угол в плане выбирается таким образом, чтобы инструмент имел возможность вести обработку в нескольких направлениях.

Частота вращения шпинделя – n (об/мин) – число оборотов шпинделя в минуту.

Мощность резания - Рс (кВт) – мощность, потребная на проход при обработке выбранной пластиной. Не должна превышать мощность двигателя станка.

Шероховатость обработанной поверхности - совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины. Ra (мкм) – среднее арифметическое отклонение профиля.

Время на проход – Тс (мин)