УДК 621.431.74

ББК 39.455.5

Г 585

Рецензент:

В.А.Очеретяный, к.т.н., доцент каф. ЭМСС

Гоголев Г.В.

Г 585 Механизмы газораспределения судовых дизелей: метод. указания к выполнению практического занятия / Г.В. Гоголев, В.А. Тимофеев, Е.А. Трофимов. – Севастополь: СевГУ», 2018. – 28 с.: ил.

В методических указаниях изложены особенности конструкции механизмов газораспределения, условия их эксплуатации, способы управления. Рассмотрено влияние тепловых зазоров, типичные повреждения, порядок осмотра и притирки клапанов, проверка и установка фаз газораспределения.

Пособие предназначено для студентов очной и заочной форм обучения Севастопольского государственного университета, Морского института, специальности 26.05.06 – Эксплуатация судовых энергетических установок.

Выполнение практического занятия направлено на изучение следующих профессиональных компетенций:

ПК-6 – способен осуществлять подготовку, эксплуатацию, обнаружение неисправностей и меры, необходимые для предотвращения причинения повреждений следующим механизмам и системам управления: 1. главный двигатель и связанные с ним вспомогательные механизмы (Конвенция ПДНВ).

УДК 621.431.74

ББК 39.455.5

Рассмотрено и рекомендовано кафедрой энергоустановок морских судов и сооружений Морского института Севастопольского государственного университета в качестве методических указаний к выполнению практического занятия по дисциплине «Судовые ДВС» для студентов направления 26.05.06 – Эксплуатация судовых энергетических установок. Протокол заседания кафедры № 1 от 31.08.2018 г.

© Гоголев Г.В., Тимофеев В.А., Трофимов Е.А. 2018

© Издание ФГАОУВО «СевГУ», 2018

ОГЛАВЛЕНИЕ

| Стр. | ||

| Цель практического занятия…………………………………......... | ||

| Введение……………………………………………………………. | ||

| 1. | Конструкция механизмов газораспределения …………………… | |

| 2. | Особенности конструкции и условия работы выпускных клапанов…………………………………………………………………… | |

| 3. | Гидравлический и гидропневматический приводы выпускных клапанов МОД……………………………………………………… | |

| 4. | Механизм управления выпускным клапаном ……………………. | |

| 5. | Влияние теплового зазора в механизме газораспределения на работу дизеля ………………………………………………………. | |

| 6. | Типичные повреждения клапанов ………………………………… | |

| 7. | Осмотр и притирка клапанов………………………………………. | |

| 8. | Проверка и установка фаз газораспределения……………………. | |

| 9. | Используемые наглядные материалы и макеты …………………. | |

| 10. | Порядок выполнения практического занятия…………………….. | |

| 11. | Требования к отчету………………………………………………… | |

| Контрольные вопросы…………………………………………. | ||

| Литература…………………………………………………………... |

ЦЕЛЬ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

Целью практического занятия является изучение конструкции и принципа работы газораспределения СДВС, условий их работы, характерных повреждений и способов устранения повреждений.

ВВЕДЕНИЕ

Система газораспределения дизеля обеспечивает управление газораспределением и возможность его регулировки.

Система газораспределения относится к числу важнейших систем от эффективности и надёжности её функционирования зависят экономичность, надёжность и ресурс двигателя.

В последние годы произошли существенные изменения в конструкции, способах управления и методах технического обслуживания механизмов газораспределения судовых дизелей.

Конструкция механизмов газораспределения

Механизм газораспределения предназначен для управления процессами впуска, выпуска.

Клапанный механизм (рис. 1) состоит из клапанов 1, толкателей 4, штанг 5, рычагов 6, распредвала 2 с кулачками и шайбами 3, клапанных пружин 10, тарелок 9. На смазывание подшипников распределительного вала, направляющих толкателей, подшипников рычагов и их сочленений масло поступает под давлением из масляной магистрали двигателя. Кулачковые шайбы смазываются маслом, вытекающим из подшипников распределительного вала.

Рис. 1. Клапанный механизм.

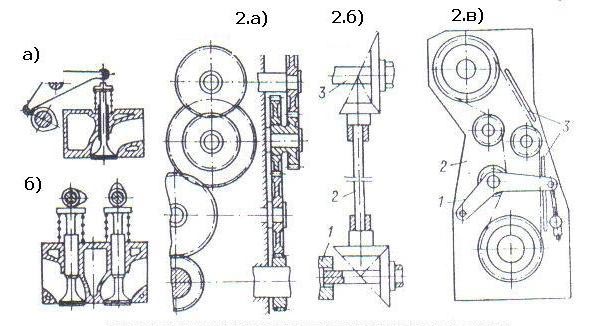

Распредвал приводится с помощью:

- набора цилиндрических колёс (рис.2а);

- промежуточного валика (конической шестерни) (рис.2б);

- роликовой цепи (рис.2в).

При работе цепи удлиняются, поэтому устанавливается натяжное устройство 1 со звёздочкой 2. Имеются специальные направляющие 3, устраняющие поперечные вибрации.

Рис. 2. Расположение и приводы распределительного вала

а, б – расположение вала у крышки и над крышкой;

2.а, 2.б, 2.в – приводы соответственно шестерной, вертикальным валом, цепной

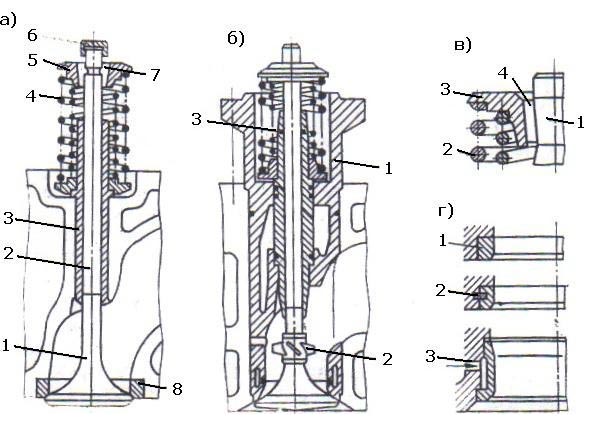

Седло является опорной поверхностью тарелки клапана. Его можно растачивать непосредственно в теле крышки, вставлять в виде колец или приваривать в съёмном корпусе 1 (рис.3,б). Вставные сёдла 1 крепят путём запрессовки с развальцовкой или пружинными кольцами 2 (рис.3,г). К охлаждаемым сёдлам воду подводят по каналам 3 в нижней доске крышки цилиндра (рис.3,г) или в съёмном корпусе 1(рис.3,б). Седла изготовляют из специального чугуна и жаропрочной стали 4Х10С2С.

Направляющей для клапана служит сменная втулка 3 (рис.3,а) из перлитного чугуна или алюминиевой бронзы, запрессованная в крышку цилиндра. При высоком наддуве зазор в направляющей втулке уплотняют кольцами 3 для уменьшения утечек воздуха (рис. 3,б).

Клапанная пружина обеспечивает закрытие и плотное прилегание клапана к седлу.

Для большей надёжности на клапаны ставят концентрично две пружины, навивку которых выполняют в противоположные стороны. Центрируются пружины относительно клапана с помощью тарелки 3 клапана (рис. 3,в). Пружины изготовляют из стальной проволоки марок 60Г, 65ГА, 50ХФА.

Поверхность тарелки крепления пружины 2 со стороны стержня выполняют конической с углом 10÷30°. Крепится тарелка 3 к хвостовику стержня- клапана с помощью разрезных конических сухариков 4, которые входят в цилиндрическую или коническую проточку в стержне (рис.3,в). Следует контролировать износ сухариков и при их замене обращать внимание на их принадлежность к данной модификации двигателя.

Стержень клапана шлифуют, торец закаливают или закрывают износостойким колпачком.

Толкатели передают усилие от кулачковых шайб. В МОД и СОД используют роликовые толкатели 2 для уменьшения потерь на трение (рис.4,в).

Штанги толкателей полые (рис.4,б), по концам их закреплены стальные термообработанные наконечники которые для сопряжения с толкателями и рычагом имеют сферическую головку 1 или сферическое гнездо 2 (рис.4,б).

Рычаг (коромысло) неравноплечий и служит для передачи усилия. Длинное плечо со стержнем клапана снабжают бойком 1, роликом 2, или плоским наконечником 3 на сферической опоре. В коротком плече расположен регулировочный болт 4 для выставления теплового зазора.

На клапаны воздействуют высокие температуры, скорости потока газов, коррозионно-активные компоненты (соединения ванадия и серы), поэтому для удобства замены и более интенсивного охлаждения, выхлопные клапаны часто расположены в сменном корпусе (рис.3,б). Впускные клапаны крепятся непосредственно в крышке (рис.3,а).

При установке клапана непосредственно в крышке можно увеличить диаметр тарелки клапана примерно на 20%, что очень важно для быстроходных двигателей. Однако чтобы заменить или притереть клапан, необходимо снимать крышку цилиндра.

При этом придётся сливать пресную воду из системы охдаждения, демонтировать выхлопной коллектор и пароотводящие трубки, переходные патрубки,трубопроводы подвода топлива, пускового воздуха. На старых двигателях обратный монтаж деформированных коллекторов связан с увеличенными затратами времени, а замена теплой пресной воды с ухудшением пусковых качеств.

Рис. 3. Рабочие клапаны

а – устанавливаемый в крышке; б – устанавливаемый в сменном корпусе;

в – крепление тарелки пружины; г – седло клапана

Выпускные и впускные клапаны во время работы подвергаются действию высоких температур и значительным динамическим нагрузкам. Температура впускных клапанов 300…400 а выпускных клапанов 600…800°С, поэтому материал для клапанов должен обладать износоустойчивостью, сохранять необходимую механическую прочность при высоких температурах и противостоять газовой коррозии. Впускные клапаны изготовляют из легированных сталей 40ХН, 50ХН, 65ХН; выпускные – из жаростойких хромоникелевых сталей ЭЯ2, ЭН107, ЭН69 или никелевых сплавов (нимоник). Для повышения износоустойчивости тарелок клапанов на поверхности фаски клапана делают наплавку сверхтвёрдых сплавов типа стеллита или инконеля толщиной 0,7…1,5 мм. Клапанные пружины делают из высокоуглеродистых марганцовистых или кремнемарганцовистых сталей (60Г, 50ХФА, П1).

Для лучшего наполнения и очистки цилиндра проходные сечения клапанов должно быть наибольшими.

У четырёхтактных тихоходных двигателей в крышке цилиндра располагают два клапана: впускной и выпускной. В быстроходных двигателях со скоростью поршня 7…8 м/сек устанавливают два впускных и два выпускных клапана, при этом увеличивается общее проходное сечение клапанов, уменьшается вес, а следовательно и силы инерции, в механизме газораспределения улучшаются условия теплоотвода от клапана.

Рис. 4. Детали передачи усилий к клапанам:

а) толкатель; б) штанги; в) рычаг

Для выравнивания температурного поля, равномерного износа клапаны получают вращательное движение от крыльчатки или с помощью механизма «Ротокап» (см. рис.5.2). Установка устройства «Ротокап» для вращения впускных клапанов способствует повышению работоспособности клапанов, значительно уменьшает цикловые колебания температуры седла и тарелки клапана.

Для обеспечения надежной работы устройства пружины клапана изготовлены с высокой точностью: отклонение оси пружины от оси штока клапана составляет не более 0,5°, что практически исключает взаимные перекосы деталей клапана. Клапан должен вращаться равномерно со скоростью не ниже 0,5 об/мин.

Рис. 5. Устройство для вращения клапанов «Ротокап»

1- основной корпус; 2- шарики; 3 – кольцо качения шариков;

5 – тарельчатая пружина; 5– крышка-тарелка пружин;

6 –стопорное кольцо