Раздел 8 Демонтаж отработанных

И монтаж новых анодов.

Целью этих операций являются снятие с анододержателей огарков и чугунной заливки, подготовка ниппелей к монтажу новых анодов и заливка их чугуном. Конечной продукцией является полностью смонтированный анод, готовый к установке в электролизер.

Тема 8.1 Технологческая схема демонтажа и монтажа анодов

В анодомонтажном отделении или цехе выполняются одновременно три производственных процесса:

— очистка и снятие огарков;

— очистка и подготовка ниппелей и токоподводящих штанг, приготовление литейного чугуна;

— заливка новых обожженных анодов с заранее подготовленными токоподводящими анододержателями.

Для выполнения этих операций в анодомонтажное производство подаются из цеха электролиза отработанные аноды, а со склада обожженных анодов — новые аноды.

Анододержатели с анодными огарками завозят в анодомонтажное отделение после предварительной их очистки в цехе электролиза от глинозема и корки электролита.

Отработанные аноды направляются на участок предварительной очистки огарков от электролита в спец. камере.

Процесс предварительной очистки выполняется в следующем порядке:

— удаление твердой корки электролита;

— обдувка поверхности анодов сжатым воздухом;

— более тщательная очистка вручную.

При поступлении на первую стадию очистки траверса анододержателя фиксируется при помощи зажимов и жестко устанавливается в камере. Очистка производится горизонтальными резцами- пластинами, которые сдвигаются в горизонтальной плоскости и обдирают поверхность огарка. Пластины имеют форму гребенки, что позволяет очищать пространство между ниппелями.

Вторая ступень очистки производится жесткими щетками и обдувается сжатым воздухом

На третьей ступени очистных работ производится проверка поверхности огарка и при необходимости производится зачистка вручную.

Снятые остатки электролита и глинозема собираются в расположенный по каждой камерой желобчатый ленточный конвейер и направляются на переработку.

От системы предварительной чистки огарки направляются к дробеструйной машине для окончательной очистки их поверхности металлической дробью.Полученные в процессе чистки остатки электролита и частицы кокса направляются в сборный бункер. Отделение металлической дроби от немагнитного материала проводится методом магнитной сепарации. Для снижения потерь дроби анодный огарок после выхода из дробеструйной машины подвергается обработке сжатым воздухом в камере обдувки.

Полностью очищенные анодные огарки подаются к машине для разрушения огарков Работа машины осуществляется в автоматическом режиме. для уменьшения нагрузки на транспортную систему ПТК(подвесной транспортный конвейер) анододержатель с огарком опускаются на опорную конструкцию, где закрепляются за траверсу. С помощью выдвижных штампов огарок раздавливается и удаляется с анододержателя. Освобожденные от огарков анододержатели направляются в накопитель машины для удаления чугунной заливки. Куски огарков направляются на дробление в щековую дробилку. Для последующего вовлечения в производство.

Съем чугуна проводится в один или два приема. При каждом приеме штанга опускается и свободно фиксируется в вертикальном положении посредством зажимной колодки. Чугун удаляется одновременно с двух ниппелей. Если анододержатель 4-ниппельный, то для следующей пары ниппелей все операции повторяются. Чугунная заливка на ниппелях прижимается к упору посредством пневматического поршня и дробится. Освобожденный от чугунной заливки анододержатель извлекается из машины и проверяется на возможные повреждения и при необходимости направляется на ремонт.

Соосность приваренных к траверсе ниппелей относительно расположения ниппельных гнезд проводится специальным прибором. При этом определяются отклонения от допусков, предусмотренных по проекту. Поврежденные анододержатели отправляются на ремонтный участок.

После удаления чугунной заливки свободные анододержатели, а также отремонтированные анододержатели направляются к участку для дробеструйной чистки ниппелей и траверс. Машина оснащена турбинками, которые направляют струю дроби на ниппели и на траверсу. дробь циркулирует внутри машины с помощью соответствующих транспортных устройств и вновь попадает к турбинкам. Имеющийся воздушный сепаратор проводит разделение дроби и отходов, снятых с ниппелей и траверсы.

Контактные поверхности штанг зачищаются на шлифовальной машине Зачистка выполняется с двух сторон с помощью шлифовальных кругов.

Зачищенные анододержатели направляются на участок обработки ниппелей графитовой суспензией, используемой для предотвращения пригара чугунной заливки к ниппелям. Анододержатель подводится к ванночке с суспензией, которая поднимается и опускается при помощи гидравлики, погружая ниппели в суспензию. Во избежание расслаивания фаз суспензия непрерывно перекачивается через промежуточную емкость. Покрытые графитовой суспензией ниппели нагреваются и просушиваются путем индукционного нагрева в специальной проходной печи. После просушки суспензии окончательно подготовленные анододержатели направляются к заливочной станции.

Одновременно к заливочной станции поступают обожженные аноды. Подача анодов и анододержателей выполняется в рабочем такте заливочной станции. Процесс заливки анодов чугуном проводится в несколько ступеней:

— передача с роликового конвейера одного анода и установка его на литейный стол;

— совмещение анода с анододержателем путем опускания ниппелей в ниппельные гнезда;

— фиксация положения штанги и заливка чугуна, охлаждение чугунной заливки;

— перемещение смонтированного анода.

Заливка анодов производится из передвижной заливочной машины с ковшом

Снятый чугун от пресса подается на галтовочный барабан. От голтовочного барабана материал направляются в сборную камеру. Полученный чугунный скрап, подвергается очистки, разделяется по крупности подается в опрокидывающихся кюбели. Кюбели проходят через платформенные весы и подаются в индукционные печи.

Анододержатели отбракованные по тем или иным признакам (повреждение штанг, ниппелей и др.) после отделения чугуна выводятся в ремонт.

Готовые аноды направляются либо в цех электролиза (прямо), либо на склад готовой продукции.

Тема 8.2Оборудование для демонтажа анодов

- машины для чистки анодных огарков;

- машины для снятия огарков;

- машины для снятия чугунной заливки;

- машины для зачистки анодной штанги;

- машины правки анододержателей и положения анодных ниппелей.

Машины для чистки анодных огарков. В предыдущих главах указывалось на важность тщательной очистки огарков от электролита. От этого зависят зольность обожженных анодов, срок службы простенков печей обжига, условия газоочистки, выбросы соединений фтора в атмосферу и др. В этой связи предприятия уделяют большое внимание эффективности оборудования для очистки огарков. Начальной стадией очистки следует считать удаление глинозема и корки электролита непосредственно после извлечения анода из электролизера.

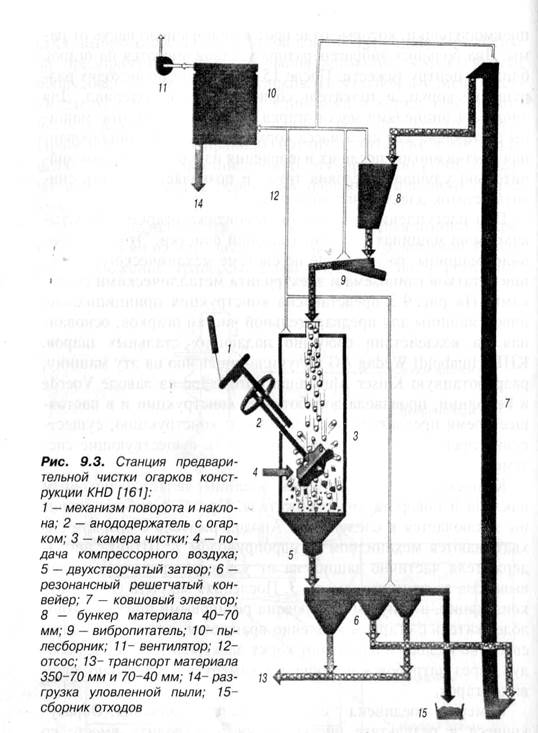

На первой стадии очистки используются машины механического удаления глинозема и электролита скребками. На рис 9.3 представлена современная машина для предварительной очистки огарков, основанная на воздействии свободно падающих шаров.

После предварительной зачистки огарки поступают на окончательную зачистку в дробеструйную машину. Дробеструйные камеры изготовляются из профильного железа, усиленного стальными листами. Камера полностью футеруется плитами из твердой марганцевой стали, которая легко заменяется. Очистка проводится стальной дробью, для разгона дроби используются центрифуги. Для лучшей чистки анододержатель медленно вращается вокруг главной оси.

Машины для снятия огарков. Принцип этих машин гидравлические прессы. На рис.9.5 представлена схема действия прессов. Принцип действия основан на сдергивании с ниппелей огарков с помощью толкателей, приводимых в движение гидроприводом. Конструкция машин для снятия огарка разрабатываются индивидуально для каждого заказчика, где учитывается конструкция анодержателя и размещение ниппелей.

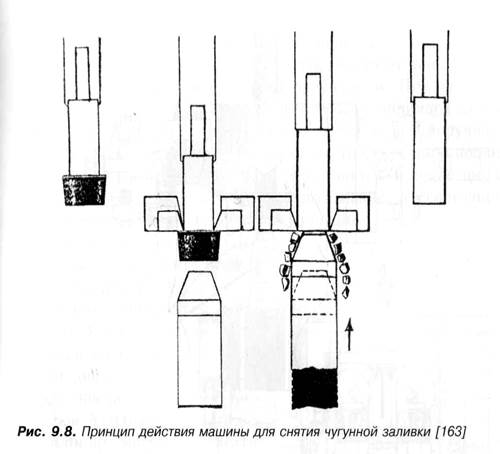

Машины для снятия чугунной заливки

Принцип действия машин для снятия чугунной заливки показан на Рис 9.8

Машинки для зачистки контактной поверхности алюминиевой штанги

Принцип действия этих машинок, два образивных круга перемещаются в вертикальном напрывлении и зачищают контактную поверхность штанги от грязи оксидов, снимая микрослой стружки

Машины правки анододержателей, машины правки положения ниппелей, эти машины работают по принципу механической правки за счет создаваемых усилий гидроприводом.

Конструкция анододержателей.

Анододержатели являются важным конструктивным элементом анодного устройства, удерживающим анод в рабочем положении и обеспечивающим подвод тока в электролизере от токоведущей ошиновки к угольному аноду.

Существует несколько видов анододержателей, существенно различающихся по конструкции. Однако для всех видов анододержателей характерно наличие трех конструктивных элементов(рис.9.11).:

-токоведущей штанги 1,

-траверсы (консоли) 2

- ниппелей 3

- сварной контакт 4

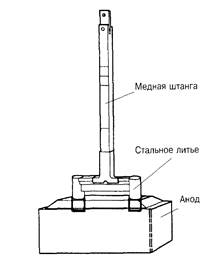

Токоведущая штанга изготовляется из неферромагнитного материала с высокой электропроводностью и высокими механическими свойствами. Как правило штанги изготовляются из сплава алюминия с 5% содержанием кремния, в редких случаях используется медь(рис.9.12) и чистого алюминия марки А5.

В верхней чисти траверса с помощью сварного контакта 4 крепится к штанге. Траверса представляет собой литую и сварную стальную конструкцию.

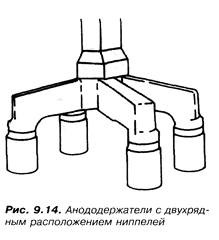

Ниппель крепится к траверсе с помощью сварки и находится в контакте с угольным анодом через чугунную заливку. Расположение ниппелей может быть однорядным (Рис 9.11а, 9.12) и двух рядным (Рис9.11б,9.14). Стальные ниппеля для снижения их износа покрываются графитовым порошком. Для увеличения срока службы ниппелей увеличивается их диаметр с 110мм до 120-130мм а за рубежом до 165мм.

Рис.9.12