Для моделей гребные винты достаточно рассчитать приближенными способами. Рассмотрим один из них.

Шаг гребного винта в миллиметрах для любой модели можно определить по формуле:

где v — скорость модели, км/ч; п — число оборотов винта в минуту; 20 500 — постоянный коэффициент при относительном скольжении 0,15—0,2 и шаге винта, выраженном в миллиметрах.

Пример. Требуется определить шаг и диаметр гребного винта для скоростной кордовой модели с двигателем внутреннего сгорания. Число оборотов двигателя — 25 000 в мин. Ожидаемая скорость модели 160 км/ч. По приведенной формуле шаг гребного винта получаем равным:

Диаметр винта к такой модели может быть в пределах 60—70 мм.

Шаговое отношение

близко к рекомендованному.

Пример. Необходимо определить шаг и диаметр гребного винта к скоростной радиоуправляемой модели с электродвигателем МУ-100, п = 8000 об/мин. Необходимая скорость модели должна быть 25 км/ч. Осадка модели Т = 40 мм.

Решение. Шаг гребного винта по той же формуле равен:

Отношение диаметра винта к его осадке может быть выбрано от 1,2 до 1,4. Возьмем среднее значение этого отношения. Тогда диаметр винта данной модели будет равен: d= 1,3-40 = 52 мм и шаговое отношение p=h/d=64/52=1.23 получается в рекомендованных ранее пределах.

Пример. Определить диаметр и шаг гребного винта для модели морского пассажирского судна, изготовленной в масштабе 1:100, скорость 1 м/с, осадка Г = 80 мм.

Электродвигатель типа МУ-30 работает на два винта через редуктор с уменьшением оборотов 1:2, т. е. гребные винты будут работать при п = 4000 об/мин (66 об/с). Шаг винта определим, как прежде, для скорости v = l м/с = 3,6 км/ч, округленно равным 19 мм.

Диаметр винта определяем равным: е? = = 0,5-80 = 40 мм. Величина шагового отношения  не выходит за рекомендованные раньше пределы.

не выходит за рекомендованные раньше пределы.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ГРЕБНЫХ ВИНТОВ

Простейший способ изготовления гребного винта для модели с резиномотором заключается в следующем: на листе жести или латуни толщиной 0,5—0,6 мм циркулем-измерителем вычерчиваем окружность нужного диаметра. Затем, не меняя раствор циркуля, делим ее на три равные части (если винт трехлопастный), а точки деления соединяем с центром окружности прямыми линиями.

Вырезав заготовку лопастей по окружности ножницами, по размеченным линиям (радиусам) делаем прорезы, не доводя их до центра окружности на 3— 4 мм. Края лопастей закругляем небольшими радиусами (рис. 145, А).

Далее из куска стальной проволоки, гвоздя или велосипедной спицы диаметром 1,5 — 2,0 мм изготавливаем гребной вал, один конец которого (длиной 3—4 мм) загибаем под прямым углом. В центре заготовки пробиваем отверстие, вставляем туда гребной вал и его отогнутый конец припаиваем к заготовке. Место пайки и концы лопастей винта необходимо зачистить напильником и наждачной бумагой.

Чтобы винт отбрасывал в корму воду и тем самым создавал упор для продвижения модели, лопасти его развертываем на 30—35° в одну сторону от плоскости винта. Для большей эффективности работы винта лопасти нужно немного изогнуть, придав поперечным сечениям очертание дуги. Выпуклость дуг должна быть направлена в сторону носа модели, а вогнутость в корму.

Теперь, продев свободный конец гребного вала в кронштейн с помощью круглогубцев, делаем крючок в виде знака вопроса. На этот крючок будет надета петля резиномотора (рис. 145, Б).

Такие гребные винты изготовить очень просто, но качество их невелико. Поэтому их рекомендуют для небольших моделей с резиновым двигателем, какие обычно строят начинающие моделисты.

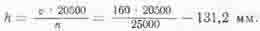

Наиболее распространенный способ изготовления гребных винтов заключается в следующем: из латуни или стали толщиной 0,5—2,0 мм (в зависимости от размера и необходимой прочности винта) вырезают лопасти, вставляют их в специально пропиленные прорези на ступице (рис. 146) и пропаивают оловом, серебряным или медным припоями.

Прежде чем вырезать лопасть винта, из тонкой жести или латуни изготавливают шаблон контура лопасти с обозначенной на нем осевой линией. С помощью чертилки контур лопасти переносят на листовую сталь или латунь. Затем, с небольшим припуском к размеченному контуру, ножницами по металлу вырезают заготовку лопасти и выравнивают ее деревянным молотком (киянкой) на ровной плоскости. А чтобы все лопасти были одинакового размера, их складывают вместе в пакет и обрабатывают напильником в тисках. На лопастях чертилкой необходимо провести осевые линии. Затем на токарном станке вытачивают ступицу необходимого диаметра и длины с внутренним отверстием под предполагаемую резьбу.

Прежде чем пропилить в ступице пазы для установки в них лопастей, ступицу необходимо разметить на равные доли (углы). Делают это так: ступицу примерно на 7з длины слегка зажимают в тиски (если ее надо разделить на две части) или в патрон дрели (если ее надо разделить на три части), после чего по ней ударяют деревянным молотком до тех пор, пока свободный конец ее не сравняется с губками тисков или дрели. Когда ступица будет освобождена, то на ней (от трения по губкам тисков или дрели) будут профрезерованы две или три бороздки, разделяющие ее на равные части. Потом, зажимая ступицу в тиски (каждый раз профрезерованной бороздкой кверху), на ней по первому шаговому угольнику ножовкой по металлу запиливают пазы для крепления в них лопастей винта (рис. 147). Для пропилки пазов в ступице можно изготовить несложное приспособление (рис. 148). Ножовочное полотно для пропилки пазов надо подобрать такой толщины или заточить его на наждаке так, чтобы лопасти в пропиленные пазы входили плотно с помощью молотка. Перед пайкой винта необходимо проверить правильность углов установки лопастей на ступице по отношению друг к другу. Для этого на листе бумаги вычерчивается две окружности с одного центра. Одну по диаметру винта, а другую по диаметру ступицы, которые затем делят на несколько частей, в зависимости от количества лопастей гребного винта (рис. 149).

Если теперь на этот рисунок наложить гребной винт, то по осевым линиям, начерченным на лопастях и намеченным радиусом на окружности, будет видно, под одинаковыми ли углами одна по отношению к другой установлены лопасти. Если разница углов установки лопастей гребного винта будет незначительной, то ее можно исправить путем небольшого передвижения лопастей в пазах или подрезкой пазов. Если эта разница будет значительной, то ступицу необходимо заменить. Пазы ступицы запиливают под нужным углом по металлическому шаблону первого шагового угольника, построенного либо по величине шагового угла, либо графическим способом.

После пропайки гребного винта лопасти необходимо закрутить до нужных шаговых углов на соответствующих радиусах. На сколько же градусов надо производить закрутку лопастей гребного винта?

Для каждого радиуса углы в можно найти по формуле, приведенной в начале этой главы.

Пример. Гребной винт к скоростной управляемой модели с электродвигателем МУ-100 имеет постоянный шаг Л = 64 мм, диаметр винта d = 52 мм (радиус г = 26 мм), диаметр ступицы d с = 10 мм. Требуется определить: под каким шаговым углом надо произвести закрутку лопасти на радиусе, равном 0,7 г?

Решение. Величина радиуса на 0,7 г будет равна 26-0,7 = 18 мм. Тогда тангенс шагового угла 6 на радиусе 0,7 г будет равным:

Величина угла в градусах для данного тангенса по таблице школьного справочника равна 27°. Таким образом, на радиусе, равном 0,7 г, лопасть нужно закрутить на угол 27° по отношению к поперечному сечению ступицы. Для гребного винта хорошего качества углы закрутки лопастей необходимо проверить по крайней мере на 3 радиусах, например на 0,4 г; 0,6 г и 0,8 г. По этой же формуле можно определить, под каким шаговым углом необходимо запилить пазы в ступице для лопастей. Величина радиуса ступицы гст=5 мм, что соответствует углу = 64°. С таким углом и делают первый шаговый угольник.

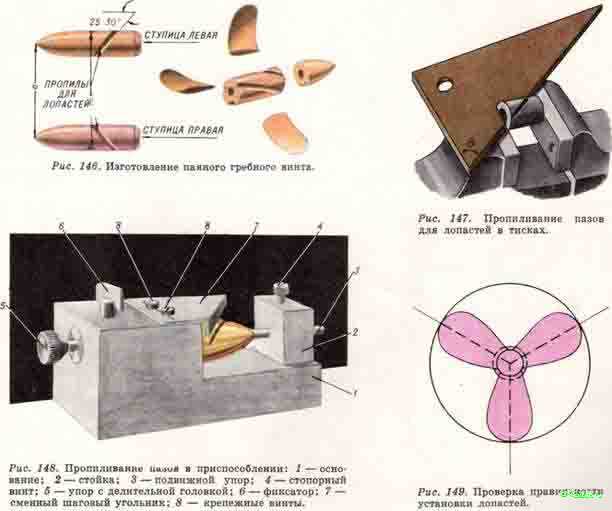

Величину шаговых углов при закрутке лопастей можно контролировать и с помощью шаговых угольников на специальном приспособлении (рис. 150). Гребной винт навинчивают на болт в центре приспособления. В пазы приспособления под лопасти винта поочередно вставляются шаговые угольники и плоскогубцами подгибают лопасти так, чтобы они нагнетающей стороной плотно прилегали к каждому шаговому угольнику.

Шаговые угольники графически можно построить так. На листке бумаги вычерчивают лопасть винта и две взаимно перпендикулярные линии (рис. 151). На горизонтальной оси от точки О до точки F в любую сторону откладывают так называемое фокусное расстояние, равное а по вертикальной оси вверх от точки О откладывают величину радиуса ступицы и несколько радиусов. Например, такими радиусами выбрали 0,4; 0,6 и 0,82 от величины г. Соединив отмеченные на вертикальной оси точки с точкой фокусного расстояния F на горизонтальной оси, мы получаем шаговые угольники, с необходимыми шаговыми углами в для каждого из этих радиусов. По первому в запиливают на ступице пазы для лопастей винта, по остальным закручивают лопасти гребного винта.

Надо помнить, что при закрутке лопастей у гребных винтов, паянных оловом, лопасти почти всегда выламываются из пазов ступицы. Чтобы этого не случилось, их нужно закручивать в тисках заранее, до их установки, причем на величину, несколько большую, чем необходимо. Уменьшить углы закручивания на собранном винте значительно легче. Для этого лопасть винта достаточно осторожно промять губками плоскогубцев, отчего она начнет раскручиваться в обратную сторону, увеличивая шаговые углы.

После того как лопасти гребного винта будут закручены на соответствующие шаговые углы, винт окончательно обрабатывают с помощью различных напильников. У гребных винтов постоянного и радиально-переменного шага нагнетающая сторона лопасти по всей длине должна быть плоской, засасывающая — выпуклой. Толщина лопасти по своей длине должна равномерно уменьшаться от корня лопасти к ее концу.

После обработки гребного винта напильниками его необходимо отбалансировать на простом приспособлении из ножей безопасной бритвы, закрепленных. на бруске дерева (рис. 152).

Если либо сторона винта окажется тяжелее и перевешивает, то с нее удаляют часть металла, не нарушая контура лопасти и симметрии винта. После балансировки гребной винт шлифуют мелкозернистыми наждачными бумагами и полируют пастой, что значительно повышает его к.п.д.

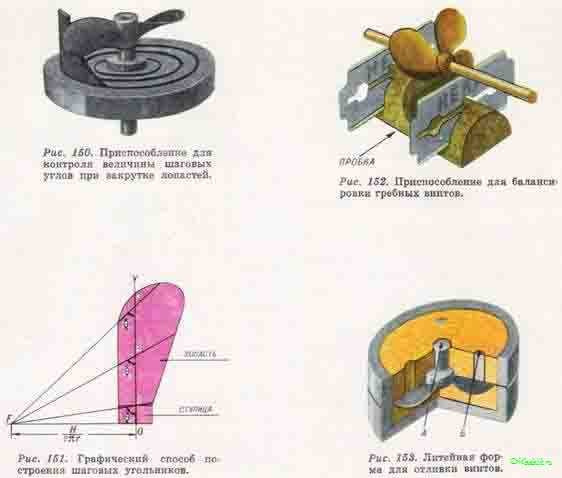

Третий способ изготовления гребных винтов заключается в отливке их из металла (дюралюминия, цинка) или из какой-либо твердой пластмассы, например эпоксидной смолы или расплавленного капрона. Прежде чем отлить гребной винт, необходимо из твердой породы дереза (бук, ясень, граб) изготовить модель и литейную форму. Литейная форма представляет собой два ящичка одинакового размера, необходимой длины и ширины, изготовленные из 4—6-мм фанеры или тонких дощечек (рис. 153). Верхний ящичек не имеет дна. Для точного положения ящичков относительно друг друга они фиксируются шпильками. Сначала в нижний ящичек заливается разведенный водой гипс и в него до половины погружают модель гребного винта, предварительно смазанную жиром или маслом. После затвердения гипса модель винта вынимают и проверяют правильность полученной формы. Лишний гипс удаляют, и модель винта снова укладывают на свое место. Смазав маслом или жиром верхнюю плоскость формы, на нее устанавливают вторую половину ящика (без дна) и тоже заливают жидким гипсом. Сразу же после заливки, пока гипс еще не затвердел, в него вставляют две деревянные круглые палочки диаметром 6 и 10 мм, также смазанные жиром. С помощью этих палочек получаются два отверстия, одно А по центру винта для заливки металла, другое Б над концами лопастей для выхода воздуха при заливке металла. После затвердения раствора оба ящика осторожно разнимают, модель винта и деревянные палочки вынимают, а залитому гипсу дают хорошо просохнуть. Заливать металл в сырую форму ни в коем случае нельзя.

После полного высыхания гипса обе половины формы соединяют вместе и заливают расплавленным металлом (температура плавления цинка 419°, дюралюминия 630—680°). Заливать металл необходимо тонкой струйкой в один прием. Разнимать форму и вынимать отливку можно только после полного остывания залитого металла.

Вынутый из формы отлитый винт обрабатывается напильниками. В ступице просверливается отверстие и нарезается соответствующая резьба. После балансировки гребной винт шлифуют мелкой шкуркой и полируют пастой ГОИ.

Такой способ изготовления гребных винтов пригоден к любым моделям, кроме скоростных. Дело в том, что гребные винты, изготовленные таким способом для создания необходимой прочности, получаются (помимо нашего желания) толсто-лопастными, что значительно снижает их к.п.д. Для повышения коэффициента полезного действия гребные винты к скоростным кордовым моделям делают из целого куска стали с последующей их термической обработкой (закалкой).

ОПРЕДЕЛЕНИЕ ШАГА ГРЕБНОГО ВИНТА

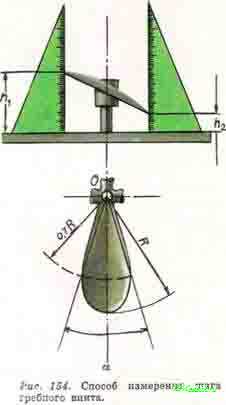

Для определения или проверки шага гребного винта можно воспользоваться способом, который заключается в нахождении координат на нагнетающей поверхности лопасти данного радиуса. Рекомендуется следующая последовательность приемов этого способа.

На лопасти гребного винта и на листе бумаги циркулем проводят дуги необходимого радиуса, например радиусом, равным 0,7 от полного. Гребной винт устанавливают горизонтально на ровную поверхность нагнетающей стороной вниз и угольником или металлической линейкой измеряют расстояние h1 и h2 от нижней поверхности основания до входящей и выходящей кромок в местах пересечения их с дугой радиуса (рис. 154).

Измерив ширину лопасти винта на заданном радиусе, откладывают ее на дуге радиуса, начерченной на бумаге. Соединив отложенные на дуге точки с осью винта О, находят центральный угол Я. Измерив величину этого угла транспортиром, вычисляют величину геометрического шага винта по формуле:

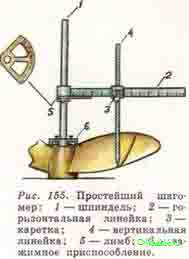

По этому способу шаг гребного винта можно измерить с помощью простейшего самодельного шагомера (рис. 155). На шпинделе 1 укреплена горизонтальная линейка 2 с делениями, которая может свободно вращаться вокруг шпинделя. Вдоль линейки перемещается каретка 3, ее можно застопорить винтом (он с обратной стороны каретки) на любом радиусе лопасти винта. В направляющих пазах каретки параллельно оси шпинделя свободно перемещается вертикальная линейка 4 с делениями и острием на конце. Угол поворота горизонтальной линейки можно замерить по лимбу 5, неподвижно укрепленному на шпинделе. На нижней части шпинделя 6 имеется соответствующая резьба, на которую навинчивают винт для его обмера.

Для замера подъема винтовой линии лопасти гребного винта на каком-либо радиусе каретку необходимо установить на соответствующий радиус и закрепить ее стопорным болтом. После этого острие вертикальной линейки устанавливают на самый край выходящей кромки лопасти и снимают отсчет по лимбу и делениям вертикальной линейки. Далее поворотом горизонтальной линейки острие вертикальной линейки переносят на край входящей кромки лопасти и опять снимают отсчет по лимбу вертикальной линейки. Очевидно, что разность отсчетов по лимбу даст угол, а разность отсчетов по вертикальной линейке — подъем винтовой линии h, тогда шаг винтовой линии на данном радиусе легко определить, как это показано выше. Необходимо напомнить о том, что разница в величине шага между отдельными лопастями не должна превышать 1% величины шага.

ПОДБОР ГРЕБНОГО ВИНТА К МОДЕЛИ

Поскольку при простейших расчетах гребного винта не учитывается сопротивление воды движению модели, попутный поток (слой воды, увлекаемый корпусом модели), скольжение гребного винта, к.п.д. валопровода, редуктора и т. д., то следует ожидать, что рассчитанный и изготовленный гребной винт потребует еще опытной доводки.

Дело в том, что изготовленный гребной винт может оказаться «тяжелым» или «легким». «Тяжелым» называют винт, при котором двигатель не развивает полного числа оборотов и «не добирает» мощность. «Легким» называют такой винт, при котором двигатель развивает число оборотов больше нормального, но мощность его полностью не используется. Таким образом, всякое несоответствие гребного винта двигателю приводит к недоиспользованию мощности, а следовательно, и к снижению скорости модели. Чтобы мощность двигателя использовать полностью (что особенно важно для скоростных моделей), винт надо подобрать так, чтобы двигатель работал на оборотах, близких к режиму максимальной мощности.

Переделывают «тяжелый» винт чаще всего путем уменьшения его диаметра, а если это не помогает, то уменьшают его шаг. Если гребной винт оказался «легким», то путем обратной раскрутки лопастей увеличивают его шаг. Но беспредельно увеличивать шаг тоже нельзя. Остается один выход — изготовить новый гребной винт с большим диаметром, а может быть, и с большим шагом. Поэтому желательно сразу изготовить несколько гребных винтов с некоторыми отклонениями от расчетных данных. Например, один винт сделать с большим диаметром, но с меньшим шагом, а второй, Наоборот, с меньшим диаметром, но с большим шагом.

Необходимо помнить, что гребные винты скоростных кордовых моделей являются полупогруженными. Величина их погружения может быть в пределах от 0,6 до 0,8 от диаметра винта, а это значит, что надо не спешить с облегчением или утяжелением самого гребного винта. Необходимо попробовать изменением величины погружения винта (с помощью подъема или опускания кронштейна) вывести двигатель по числу оборотов на режим максимальной мощности, так как с увеличением величины погружения винта он будет как бы «утяжеляться», а с уменьшением погружения «облегчаться». Преимущество полупогруженных винтов и заключается в том, что, изменяя величину погружения, можно вывести двигатель на режим максимальной мощности.

Таким образом, подобрать гребной винт к какой-либо модели означает, что надо найти такие его основные элементы (h и d), при которых гребной винт будет создавать необходимую скорость модели и будет расходовать при этой скорости полную мощность, которую двигатель способен развивать при определенном числе оборотов.

Направление вращения гребного винта на одновинтовой модели судна вообще не имеет значения для работы винта, однако лучше делать винт левого вращения. В таком случае он работает на закручивание по резьбе в ступице и почти никогда не откручивается с гребного вала. При установке на модели двух или четырех гребных винтов чаще винты правого вращения устанавливают на правом борту, а левого — на левом.

РУЛЕВОЕ УСТРОЙСТВО

Корабельный руль представляет собой погруженную в воду пластину. Однако его нельзя рассматривать как отдельную деталь судна. Он является важнейшим элементом единого двигательного комплекса (корпус — винт — руль). От правильного сочетания этих элементов, особенно на скоростных моделях, зависит величина к.п.д. гребного винта и скорость модели.

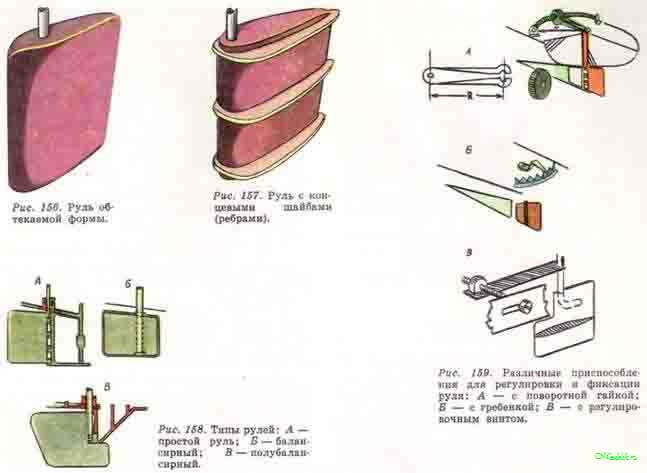

Форма руля мало влияет на величину поворот, гой силы. Поэтому обычно они делаются прямоугольного или почти прямоугольного очертания. Однако форма руля часто зависит от формы кормы судна. Рули, подвешенные за транцем модели, менее эффективны, чем рули, расположенные под корпусом модели.

Форма сечения руля влияет на эффективность его работы. Так, обтекаемые рули авиационного профиля (рис. 156), особенно на скоростных управляемых моделях, более эффективны, чем пластинчатые, и благоприятно влияют на к.п.д. гребного винта. Толщину такого руля рекомендуется выбирать от 0,1 до 0,15 от его высоты. Эффективность руля главным образом зависит от его относительного удлинения -г-, где I — высота руля,

a b — ширина. Рули с большим удлинением обеспечивают большую эффективность. При невозможности увеличить удлинение величину последнего можно компенсировать установкой горизонтальных ребер (рис. 157). Установка таких ребер равносильна некоторому увеличению удлинения руля, а кроме того, эти ребра препятствуют закручиванию потока воды за гребным винтом, что, в свою очередь, также повышает к.п.д. винта. Забортную ширину ребер целесообразно делать равной примерно трем толщинам руля.

Различают простые, балансирные и полубалансирные рули (рис. 158). У балансирного руля обтекаемой формы 20—25% его площади находится впереди оси вращения (баллера). Эти рули наиболее эффективны и требуют меньше усилий на их перекладку, чем остальные. Полубалансирные рули применяют в основном на военных кораблях.

Согласно правилам соревнований площадь руля моделей кораблей может быть увеличена в два, а диаметр гребного винта в 1,5 раза в сравнении с масштабом прототипа.

Скругление углов у рулей с гидродинамической точки зрения нежелательно, так как приводит к потере поворотной силы. Верхняя часть кромки руля должна как можно ближе подходить к корпусу судна, по возможности повторяя его обводы. Нижняя кромка должна быть несколько выше килевой линии. Зазор между винтом и рулем должен быть не менее 15% диаметра винта. Близкое их расположение плохо влияет на управляемость модели вследствие того, что рулю приходится работать в относительно возмущенной среде.

Для более точной регулировки перекладки руля применяются различные приспособления (рис. 159, А, Б, В), которые позволяют перекладывать руль на малые углы с последующей хорошей фиксацией положения.