| № компо- нента |  Pi при tFai Pi при tFai

| |||||

| 0,0562 | 2,8169 | 1,7443 | 0,1154 | 0,3699 | 0,7591 | |

| 0,0512 | 2,0083 | 1,2436 | 0,1823 | 0,3344 | 1,1905 | |

| 0,0446 | 1,6149 | 1,0000 | 0,4214 | 0,2492 | 2,3561 | |

| 0,0575 | 1,2558 | 0,7776 | -0,3832 | 0,0463 | -0,3086 | |

| 0,1404 | 0,7717 | 0,4778 | -0,1611 | 0,0001 | -0,0001 | |

| 0,1301 | 0,3651 | 0,2261 | -0,0440 | |||

| 0,1611 | 0,1267 | 0,0784 | -0,0155 | |||

| 0,1944 | 0,0176 | 0,0109 | -0,0024 | |||

| 0,1645 | 0,0032 | 0,0020 | -0,0004 | |||

| Сумма | 1,0000 | - | - | 0,1125 | 1,0000 | 3,9970 |

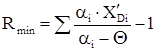

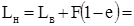

В нашем случае 1-q=e`=0,1125. Методом подбора находим из первого уравнения Андервуда корень  , подставляем его во второе уравнение и определяем Rmin. Результаты расчета приведены в таблице 10.

, подставляем его во второе уравнение и определяем Rmin. Результаты расчета приведены в таблице 10.

=0,8943

=0,8943

=3,997-1=2,997

=3,997-1=2,997

отбензинивающий колонна нефть летучесть

9. ОПТИМАЛЬНОЕ ФЛЕГМОВОЕ ЧИСЛО. ОПТИМАЛЬНОЕ ЧИСЛО ТЕОРЕТИЧЕСКИХ ТАРЕЛОК

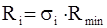

Приведём два способа расчёта оптимального флегмового числа.

Графический способ Джиллиленда

а) Задаёмся коэффициентом избытка флегмы  i=(1,1…1,8).

i=(1,1…1,8).

б) Рассчитываем флегмовые числа:

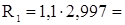

Например,  3,2967.

3,2967.

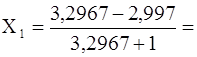

в) Находим параметр Хi:

Например,  0,06975

0,06975

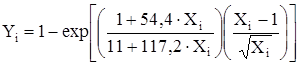

г) Находим параметр Yi:

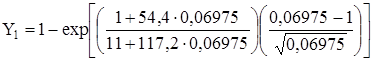

Например,  =0,58551

=0,58551

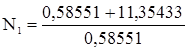

д) Находим число теоретических тарелок N из уравнения:

Например,  =28,80615

=28,80615

e) Находим величину Ni(Ri+1).

Например, N1(R1+1)= 28,80615·(3,2967+1)=123,7701

Расчёты приведены в таблице 10.

Таблица 10

Расчёт параметров Rопт и Nопт

iRixiyiNiNi(Ri+1) iRixiyiNiNi(Ri+1)

| |||||

| 1,1 | 3,2967 | 0,0698 | 0,5855 | 28,8061 | 123,7701 |

| 1,2 | 3,5964 | 0,1304 | 0,5236 | 24,9345 | 114,6078 |

| 1,3 | 3,8960 | 0,1836 | 0,4747 | 22,5177 | 110,2480 |

| 1,4 | 4,1957 | 0,2307 | 0,4348 | 20,8571 | 108,3680 |

| 1,5 | 4,4954 | 0,2727 | 0,4015 | 19,6433 | 107,9485 |

| 1,6 | 4,7951 | 0,3103 | 0,3734 | 18,7153 | 108,4577 |

| 1,7 | 5,0948 | 0,3442 | 0,3491 | 17,9813 | 109,5928 |

| 1,8 | 5,3945 | 0,3749 | 0,3280 | 17,3851 | 111,1697 |

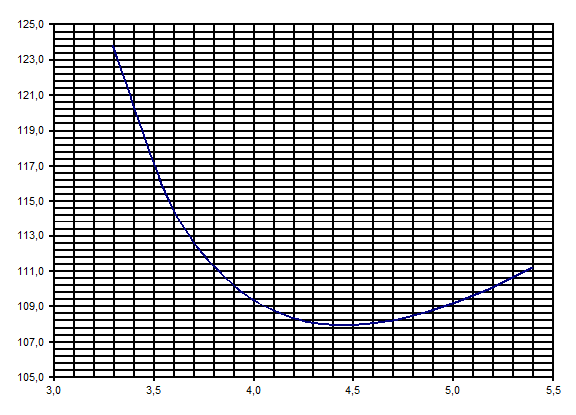

ж) Строим график Ni(Ri+1)=f(Ri):

График зависимости параметра Ni(Ri+1) от флегмового числа

Рис.2

Минимум на полученной кривой соответствует искомым параметрам: Rопт=4,45; Nопт=19,65;  опт=1,5.

опт=1,5.

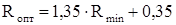

Аналитический вариант расчёта (по приближённым уравнениям):

2,9967+0,35=4,3959

2,9967+0,35=4,3959

опт=1,7

опт=1,7·  +0,7=20,0024

+0,7=20,0024

Таким образом, оба способа дают довольно близкие результаты. Принимаем к дальнейшим расчётам данные более точного графического способа.

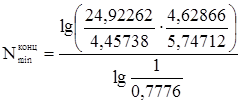

. МЕСТО ВВОДА СЫРЬЯ В КОЛОННУ. РАБОЧЕЕ ЧИСЛО ТАРЕЛОК

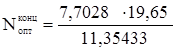

Определяем минимальное число теоретических тарелок в концентрационной части колонны ( )

)

,

,

где α3 и α4 - коэффициенты относительной летучести компонентов при температуре ввода сырья (см. табл. 10).

=7,7028 ~ 8

=7,7028 ~ 8

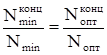

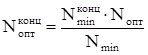

Оптимальное число теоретических тарелок в верхней части колонны

Отсюда

=13,3308 ~ 14

=13,3308 ~ 14

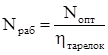

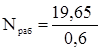

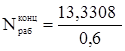

Рабочее число тарелок в колонне:

где  - к.п.д. тарелки, примем равным 0,6.

- к.п.д. тарелки, примем равным 0,6.

=32,75 ~ 33

=32,75 ~ 33

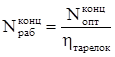

Рабочее число тарелок в верхней части колонны

=22,21~ 23

=22,21~ 23

В нижней, исчерпывающей части колонны, таким образом, будет 33-23=10 тарелок. На практике для ввода сырья предусматривают до 5 точек вблизи сечения, определённого по этим уравнениям.

. ВНУТРЕННИЕ МАТЕРИАЛЬНЫЕ ПОТОКИ

а) Верхняя часть колонны.

Количество флегмы, стекающей с тарелок верхней части колонны:

=Rопт·D= 4,45·45815,5=203879 кг/ч

=Rопт·D= 4,45·45815,5=203879 кг/ч

Количество паров, поднимающихся с тарелок верхней части колонны:

+D=203879+45815,5=249695 кг/ч

+D=203879+45815,5=249695 кг/ч

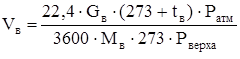

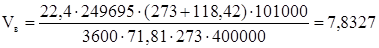

Объём паров:

м3/с = 281997,72 м3/ч

м3/с = 281997,72 м3/ч

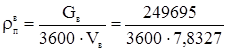

Плотность паров:

= 8,85519 кг/м3

= 8,85519 кг/м3

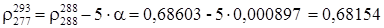

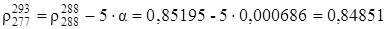

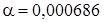

Относительная плотность жидкости:

где  - температурная поправка по формуле Кусакова.

- температурная поправка по формуле Кусакова.

Относительная плотность при температуре верха колонны:

Абсолютная плотность жидкости  кг/м3

кг/м3

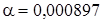

Объёмный расход жидкости:

м3/ч

м3/ч

б) Нижняя часть колонны.

Количество флегмы, стекающей с тарелок нижней части колонны:

203879 + 735294(1 - 0,0572) = 897114 кг/ч

203879 + 735294(1 - 0,0572) = 897114 кг/ч

Количество паров, поднимающихся с тарелок нижней части колонны:

= 897114 - 689478,6 = 207635 кг/ч

= 897114 - 689478,6 = 207635 кг/ч

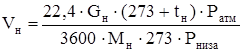

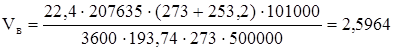

Объём паров:

м3/с = 9347 м3/ч

м3/с = 9347 м3/ч

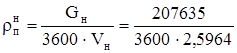

Плотность паров:

=22,2140 кг/м3

=22,2140 кг/м3

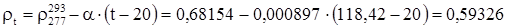

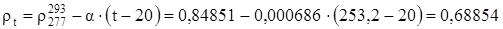

Плотность жидкости:

где  - температурная поправка по формуле Кусакова.

- температурная поправка по формуле Кусакова.

Относительная плотность жидкости при температуре низа колонны:

Абсолютная плотность жидкости  кг/м3

кг/м3

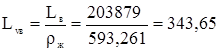

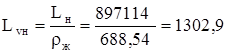

Объёмный расход жидкости:

м3/ч

м3/ч

. ТЕПЛОВОЙ БАЛАНС КОЛОННЫ

Рассмотрим способ отвода тепла в колонне холодным испаряющимся орошением, как наиболее распространённым в нефтепереработке. Пары дистиллята при этом поступают в конденсатор-холодильник (обычно сначала воздушный, затем водяной), где происходит их конденсация и дальнейшее охлаждение конденсата до температур 30-40оС. Часть холодного конденсата далее подаётся как орошение на верхнюю тарелку, остальное количество отводится как верхний продукт колонны.

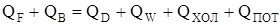

Уравнение теплового баланса колонны в этом случае будет иметь вид:

,

,

где QF - тепло, поступающее в колонну с сырьём, кВт;

QB - тепло, подводимое в низ колонны, кВт;

QD - тепло, отводимое из колонны с дистиллятом, кВт;

QW - тепло, отводимое из колонны с остатком, кВт;

QХОЛ - тепло, отводимое в конденсаторе-холодильнике, кВт;

QПОТ - потери тепла в окружающую среду, кВт.

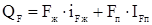

где F, Fж, Fп - массовый расход сырья, жидкой и паровой фаз сырья, кг/ч;

iFж - энтальпия жидкой фазы сырья, кДж/кг;

IFп - энтальпия паровой фазы сырья, кДж/кг;

е = 0,0572 - массовая доля отгона сырья (см. раздел 7);

,

,

где D - массовый расход дистиллята, кг/ч;

iхол - энтальпия холодного дистиллята при температуре его отвода после конденсатора-холодильника, кДж/кг;

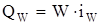

,

,

где W - массовый расход остатка, кг/ч;

iW - энтальпия остатка при температуре при температуре его отвода из колонны 253,2ОС, кДж/кг;

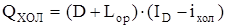

,

,

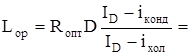

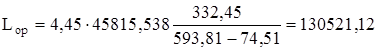

где Lор - количество холодного орошения, подаваемого в колонну, кг/ч;

ID - энтальпия паров дистиллята при температуре верха колонны 118,42оС.

,

,

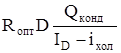

где Rопт = 4,45 - оптимальное флегмовое число;

iконд - энтальпия жидкого дистиллята при температуре его конденсации, кДж/кг;

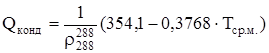

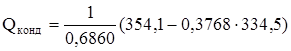

Qконд - теплота конденсации паров дистиллята. Для светлых нефтепродуктов эту величину можно рассчитать по уравнению Крэга:

, кДж/кг.

, кДж/кг.

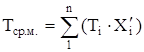

где Тср.м. - средняя молекулярная температура кипения дистиллята, К;

В общем случае средняя молекулярная температура кипения смеси рассчитывается по формуле:

,

,

где Тi - среднеарифметическая температура кипения узкой фракции в смеси, К:

xi` - мольная доля узкой фракции в смеси.

В нашем случае средняя молекулярная температура кипения дистиллята:

Тср.м. = 316. 0,3699 + 338. 0,3344 + 351,5. 0,2492 + 366,5. 0,0463 +

+ 394. 0,0001 = 334,5 К.

= 332,45 кДж/кг.

= 332,45 кДж/кг.

Примем температуру дистиллята после конденсатора-холодильника и, следовательно, температуру подачи орошения tхол = 35°C.

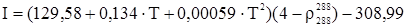

Энтальпии жидких нефтепродуктов при соответствующих температурах рассчитываются по уравнению Крэга:

, кДж/кг.

, кДж/кг.

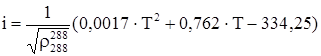

Энтальпии паров нефтепродуктов рассчитываются по уравнению Уэйра и Итона:

, кДж/кг.

, кДж/кг.

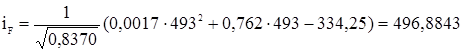

Например, энтальпия жидкой фазы сырья, поступающего в колонну при 220ОС:

кДж/кг.

кДж/кг.

Результаты расчёта энтальпий потоков:

| iF = 496,88 кДж/кг | при tF = 220°C | |

| IF = 814,38 кДж/кг | при tF = 220°C | |

| ID = 593,81 кДж/кг | при tD = 118,42°C | |

| iхол = 74,51 кДж/кг | при tхол = 35 °C | |

| iW = 582,25 кДж/кг | при tW = 253,2°C |

Количество холодного орошения:

кг/ч

кг/ч

Рассчитываем тепловые потоки:

QF = 735294,118. 0,0572. 814,38 + 735294,118. (1-0,0572). 496,88 =

кДж/ч = 105196,27 кВт

QD = 45815,538. 74,51 = 3413744,7 кДж/ч = 948,26 кВт

QW = 689478,58. 582,25 = 401448506 кДж/ч = 111513,58 кВт

QХОЛ = (45815,538 + 130521,12). (593,81 - 74,51) = 91571622 кДж/ч =

,56 кВт

Примем потери тепла в колоне 5%:

Qпот = (948,26 + 111513,58 + 25436,56).5/95 = 7257,81кВт

Тепло, необходимое подвести в низ колонны:

QB = 145156,21 - 9514,41 - 95681,86 = 39959,94 кВт

Таблица 11

Тепловой баланс колоны

| Поток | t, °С | Энтальпия, кДж/кг | Расход, кг/ч | Количество тепла, кВт |

| ПРИХОД: | ||||

| С сырьём: | ||||

| паровая фаза | 220,0 | 814,38 | 42058,8 | 9514,41 |

| жидкая фаза | 220,0 | 496,88 | 693235,3 | 95681,86 |

| В низ колонны | 39959,94 | |||

| Итого | 145156,21 | |||

| РАСХОД: | ||||

| С дистиллятом | 35,0 | 74,51 | 45815,54 | 948,26 |

| С остатком | 253,2 | 582,25 | 689478,58 | 111513,58 |

| В конденсаторе | 25436,56 | |||

| Потери | 7257,81 | |||

| Итого | 145156,21 |

13. ДИАМЕТР КОЛОННЫ

Диаметр колонны рассчитывается по наиболее нагруженному сечению по парам. В нашем случае в верхней части колонны расход паровой фазы больше в 7,8327/2,5964 = 3,02 раза, чем в нижней (см. раздел 11).

Примем к установке в верхней части колонны клапанные двухпоточные тарелки, а в нижней, наиболее нагруженной по жидкой фазе, части - клапанные четырёхпоточные тарелки.

Таблица 12

Зависимость диаметра колонны и расстояния между тарелками

| Диаметр колонны, м | Расстояние между тарелками, мм |

| до 1,0 | 200-300 |

| 1,0-1,6 | 300-450 |

| 1,8-2,0 | 450-500 |

| 2,2-2,6 | 500-600 |

| 2,8-5,0 | |

| 5,5-6,4 | |

| более 6,4 | 800-900 |

Расстояние между тарелками принимается в зависимости от диаметра колонны (см. табл.12). На практике указанные рекомендации не всегда выполняются. Для большинства колонн расстояния между тарелками принимаются таким образом, чтобы облегчить чистку, ремонт и инспекцию тарелок: в колоннах диаметром до 2 м - не менее 450 мм, в колоннах большего диаметра - не менее 600 мм, в местах установки люков - не менее 600 мм. Кроме этого, в колоннах с большим числом тарелок для снижения высоты колонны, её металлоёмкости и стоимости расстояние между тарелками уменьшают.

Примем расстояние между тарелками 600 мм, затем проверим соответствие этой величины и рассчитанным диаметром колонны.

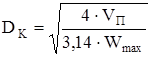

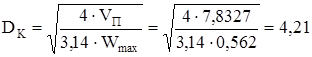

Диаметр рассчитывается из уравнения расхода:

, м

, м

где VП - объёмный расход паров, м3/с;

Wmax - максимальная допустимая скорость паров, м/с

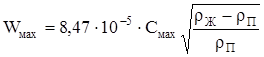

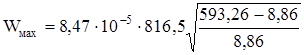

, м/с

, м/с

где Сmax - коэффициент, зависящей от типа тарелки, расстояния между тарелками, нагрузки по жидкости;

rж и rп - плотность жидкой и паровой фазы, кг/м3.

Сmax = K1. K2. C1 - К3(l - 35)

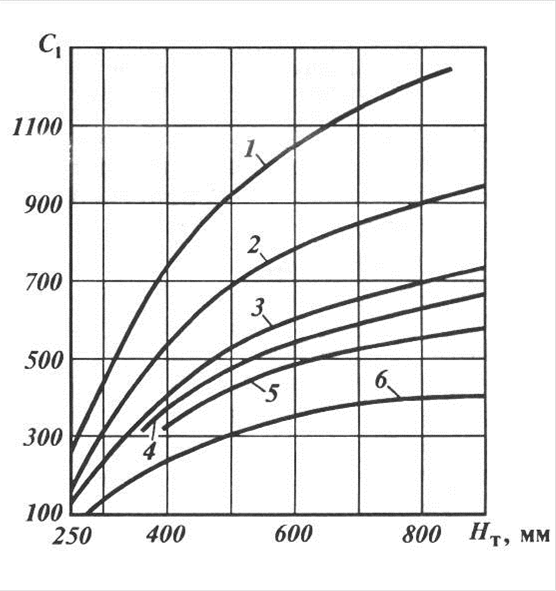

Значение коэффициента С1 определяем по графику в зависимости от принятого расстояния между тарелками (см. приложение). С1 = 1050.

Коэффициент К3 = 5,0 для струйных тарелок, для остальных тарелок К3 = 4,0.

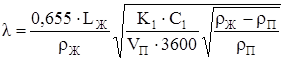

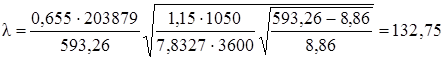

Коэффициент l находится по уравнению:

,

,

где LЖ - массовый расход жидкой фазы в верхней части, кг/ч;

Коэффициент К1 принимается в зависимости от конструкции тарелок:

Колпачковая тарелка.................................................................... 1,0

Тарелка из S-образных элементов............................................... 1,0

Клапанная тарелка....................................................................... 1,15

Ситчатая и струйная тарелка....................................................... 1,2

Струйная тарелка с отбойниками................................................ 1,4

Коэффициент К2 зависит от типа колонны:

Атмосферные колонны................................................................. 1,0

Ваккумные колонны с промывным сепаратором в зоне питания 1,0

Вакуумные колонны без промывного сепаратора..................... 0,9

Вакуумные колонны для перегонки

пенящихся и высоковязких жидкостей........................................ 0,6

Абсорберы.................................................................................... 1,0

Десорберы..................................................................................... 1,13

Сmax = 1,15. 1,0. 1050 - 4(132,75 - 35) = 816,5

= 0,562 м/с

= 0,562 м/с

Диаметр колонны:

м

м

Полученный диаметр округляется в большую сторону до ближайшего стандартного значения. Для стальных колонн рекомендованы значения диаметров от 0,4 до 1,0 м через каждые 0,1 м, от 1,2 до 4,0 м через 0,2 м, далее 2,5 м, 4,5 м, 5,0 м, 5,6 м, 6,3 м, от 7,0 до 10 м через 0,5 м, от 11,0 до 14,0 м через 1,0 м, от 16,0 до 20,0 м через 2,0 м.

Итак, примем диаметр колонны DK = 4,5 м.

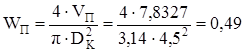

Проверяем скорость паров при принятом диаметре колонны:

м/с

м/с

Она находится в допустимых пределах (0,4-0,7 м/с) [5] для колонн под давлением и расстоянии между тарелками 600 мм.

Проверяем нагрузку тарелки по жидкости:

м3/(м. ч),

м3/(м. ч),

где LV - объёмный расход жидкости, м3/ч;

n - число потоков на тарелке;

W - относительная длина слива, обычно находится в пределах 0,65-0,75.

Полученное значение расхода жидкости на единицу длины слива меньше максимально допустимого, которое составляет для данного типа тарелок  м3/(м. ч).

м3/(м. ч).

. ВЫСОТА КОЛОННЫ

Высота колонны рассчитывается по уравнению:

НК = H1 + Hк + Ни + Нп + Н2 + Нн + Но, м

где Н1 - высота от верхнего днища до верхней тарелки, м;

Нк - высота концентрационной тарельчатой части колонны, м;

Ни - высота исчерпывающей, отгонной тарельчатой части колонны, м;

Нп - высота секции питания, м;

Н2 - высота от уровня жидкости в кубе колонны до нижней тарелки,м;

Нн - высота низа колонны, от уровня жидкости до нижнего днища, м;

Но - высота опоры, м.

Высота Н1 (сепарационное пространство) принимается равной половине диаметра колонны, если днище полукруглое, и четверти диаметра, если днище эллиптическое. Полушаровые днища применяют для колонн диаметром более 4 метров. Поэтому Н1 = 0,5. 4,5 = 2,25 м.

Высоты Hк и Ни зависят от числа тарелок в соответствующих частях колонны и расстояния между ними:

Нк = (Nконц - 1)h = (23 - 1)0,6 = 13,2 м

Ни = (Nотг - 1)h = (10 - 1)0,6 = 5,4 м

где h = 0,6 м - расстояние между тарелками.

Высота секции питания Нп берётся из расчёта расстояния между тремя-четырьмя тарелками:

Нп = (4 - 1)h = (4 - 1)0,6 =1,8 м

Высота Н2 принимается равной от 1 до 2 м, чтобы разместить глухую тарелку и иметь равномерное распределение по сечению колонны паров, поступающих из печи. Примем Н2 = 1,5 м.

Высота низа (куба) колонны Нн рассчитывается, исходя из 5-10 минутного запаса остатка, необходимого для нормальной работы насоса в случае прекращения подачи сырья в колонну:

м

м

где rж - абсолютная плотность остатка при температуре низа колонны (см. раздел 11);

Fк =  - площадь поперечного сечения колонны, м2.

- площадь поперечного сечения колонны, м2.

Штуцер отбора нижнего продукта должен находится на отметке не ниже 4-5 м от земли, для того, чтобы обеспечить нормальную работу горячего насоса. Поэтому высота опоры Но конструируется с учётом обеспечения необходимого подпора жидкости и принимается высотой не менее 4-5 м. Примем Но = 4 м.

Полная высота колонны:

НК = 2,25+13,2+5,4+1,8+1,5+5,25+4 = 33,4 м

. ДИАМЕТРЫШТУЦЕРОВ

Диаметры штуцеров определяют из уравнения расхода по допустимой скорости потока:

, м

, м

где V - объёмный расход потока через штуцер, м3/с;

Величина допустимой скорости Wдоп принимается в зависимости от назначения штуцера и фазового состояния потока (м/с):

Скорость жидкостного потока:

на приёме насоса и в самотечных трубопроводах.................. 0,2-0,6

на выкиде насоса....................................................................... 1-2

Скорость парового потока:

в шлемовых трубах и из кипятильника в колонну.................. 10-30

в трубопроводах из отпарных секций..................................... 10-40

в шлемовых трубах вакуумных колонн.................................. 20-60

при подаче сырья в колонну.................................................... 30-50

Скорость парожидкостного потока при подаче сырья в колонну

(условно даётся по однофазному жидкостному потоку)........ 0,5-1,0

Рассчитанный диаметр штуцера далее округляется в большую сторону до ближайшего стандартного значения:

Таблица 13

Стандартные значения диаметров штуцеров

| Dу, мм | Dу, мм | Dу, мм | Dу, мм | Dу, мм | Dу, мм |

Приложение

График зависимости коэффициента С1 от расстояния между тарелками Нт

- кривая для нормальных нагрузок клапанных, ситчатых, каскадных и аналогичных тарелок и для максимальных нагрузок колпачковых тарелок;

- кривая нормальных нагрузок для колпачковых тарелок;

- кривая для вакуумных колонн без ввода водяного пара и для стриппинг-секций атмосферных колонн;

- кривая для вакуумных колонн с вводом водяного пара и для десорберов;

- кривая для абсорберов;

- кривая для колонн, разделяющих вязкие жидкости под вакуумом или высококипящие ароматические углеводороды или пенящиеся продукты.

Список рекомендуемой литературы

1. Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. - Уфа: Изд-во «Гилем», 2002. - 672 с.

. Мановян А.К. Технология первичной переработки нефти и природного газа: Учебное пособие для вузов. - М.: Химия, 2001. - 568 с.

. Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А. Технологические расчеты установок переработки нефти. - М.: Химия, 1987. - 352 с.

. Сарданашвили А.Г., Львова А.И. Примеры и задачи по технологии переработки нефти и газа. - М.: Химия, 1973. - 272 с.

. Эмирджанов Р.Т., Лемберанский Р.А. Основы технологических расчетов в нефтепереработке и нефтехимии. - М.: Химия, 1989. - 192 с.

. Александров И.А. Ректификационные и абсорбционные аппараты. - М.: Химия, 1979. - 280 с.

. Александров И.А. Перегонка и ректификация в нефтепереработке. - М.: Химия, 1981. 352 с.

. Багатуров С.А. Основы теории и расчета перегонки и ректификации. - М.: Химия, 1974. - 440 с.

. Кузнецов А.А., Кагерманов С.М., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. - Л.: Химия, 1974. - 344 с.

. Расчеты основных процессов и аппаратов нефтепереработки: Справочник / Под ред. Е.Н.Судакова. - М.: Химия, 1979. - 569 с.

. Основные процессы и аппараты химической технологии: Пособие по проектированию / Под ред. Ю.И.Дытнерского. М.: Химия, 1983. - 272 с.

. Справочник нефтепереработчика: Справочник / Под ред. Г.А. Ластовкина, Е.Д.Радченко и М.Г.Рудина. - Л.: Химия, 1986. - 648 с.

. Рудин М.Г. Карманный справочник нефтепереработчика. - Л.: Химия, 1989. - 464 с.

. Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А. Процессы и аппараты нефтегазопереработки и нефтехимии. - М.: ООО "Недра-Бизнесцентр", 2000. - 677 с.

. Колонные аппараты. Каталог ВНИИнефтемаш. - М.: Изд. ЦИНТИхимнефтемаш, 1992. - 26 с.