ТЕМА: КОНТАКТНАЯ СВАРКА

Сущность и классификация контактной сварки

Контактная сварка - это технологический процесс получения неразъемных металлических соединений деталей в результате их кратковременного нагрева электрическим током, протекающим через эти детали, и пластического деформирования усилием сжатия.

Известные способы контактной сварки классифицируют по ряду признаков (ГОСТ 19521-74):

1) по технологическому способу получения соединения:

- точечная;

- рельефная;

- шовная;

- стыковая;

2) по конструкции соединения:

- нахлесточное;

- стыковое;

3) по способу подвода тока:

- одностороняя;

- двустороняя;

4) по роду сварочного тока:

- переменным;

- постоянным;

- униполярным – ток одной полярности с переменной силой в течение импульса;

5) по числу одновременно выполняемых соединений:

- одноточечная;

- многоточечная;

6) по характеру перемещения роликов при шовной сварке:

- непрерывная (с постоянным вращением роликов);

- прерывистая

- шаговая (с остановкой роликов на время сварки).

Преимущества контактной сварки:

1) высокая производительность процесса;

2) возможность легкой механизации и автоматизации процесса сварки;

3) благоприятный термодеформационный цикл, обеспечивающий высокое качество соединений большинства конструкционных материалов.

Точечная контактная сварка

Точечная сварка – способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек).

При точечной сварке детали собирают внахлестку, сжимают усилием F электродами, к которым подключен источник электрической энергии (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока Iсв до образования зоны взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется и образуются металлические связи между соединяемыми деталями. Таким образом, соединения при точечной сварке происходит с расплавлением металла.

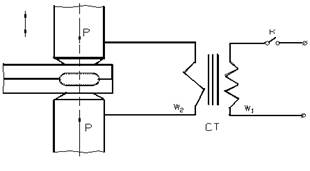

Рис. 5.1. Схема точечной контактной сварки.

Нагрев при точечной сварке проводят импульсами переменного тока промышленной частоты 50 Гц, а также импульсами постоянного или униполярного тока.

Область применения точечной сварки. Точечная сварка широко применяется в штампо-сварных конструкциях, в которых две или более деталей, штампованные из листа, свариваются в жесткий узел (например, пол и кузов легкового автомобиля, кабины грузового автомобиля и т.д.).

Точками обычно свариваются каркасные конструкции (например, боковины и крыша пассажирского вагона, бункер комбайна, узлы самолета и др.). Широко применяется точечная сварка пересекающихся стержней диаметром до 25 мм, в отдельных случаях до 40 мм при изготовлении арматуры железобетона в виде сеток и каркасов. Точечная сварка дает лучшие результаты при изготовлении узлов из относительно тонкого металла. Важная область применения точечной сварки - соединение очень тонких деталей в электровакуумной технике, приборостроении и др.

Шовная контактная сварка

Шовная сварка – способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов – роликов. Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов.

Рис. 5.2. Схема шовной контактной сварки.

Шовная сварка бывает: непрерывной, прерывистой и шаговой.

- При непрерывной роликовой сварке свариваемые детали непрерывно перемещаются с постоянной скоростью при непрерывно включенном сварочном токе.

- При прерывистой роликовой сварке кратковременные импульсы тока (tи) чередуются с паузами (tп) при непрерывном движении деталей.

- При шаговой роликовой сварке в момент включения сварочного тока ролики временно останавливаются - детали не перемещаются, что дает возможность уменьшить износ роликов, остаточные напряжения и склонность к образованию трещин и раковин.

Наиболее часто при шовной сварке детали собирают и сваривают внахлестку. Однако используют в некоторых случаях и шовную сварку в стык, которая обеспечивает большую циклическую прочность соединений. При этом часто используют накладки из фольги для получения полного проплавления свариваемых деталей.

Рельефная сварка

Рельефную сварку можно определить как разновидность контактной сварки, при которой необходимая плотность тока в месте будущего сварного соединения создается не рабочей поверхностью электрода, а соответствующей формой свариваемых изделий. Эта форма изделия создается искусственно, путем получения местных выступов (рельефов) различной формы или является естественной в связи с конструктивными особенностями соединения.

При рельефной сварке соединяемые детали свариваются одновременно в одной или нескольких точках или по всей площади соприкосновения, определяемых специальными выступами (рельефами), предварительно изготовленными в одной из детали, или конфигураций свариваемых деталей в месте сварки.

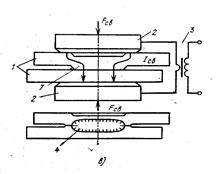

Рис 5.4. Схема рельефной сварки:

1 – свариваемые детали; 2 – токоведущие электроды; 3 – трансформатор; 4 – ядро; 5 – рельеф.

После включения сварочного тока в месте сварки создается высокая концентрация тока, и металл быстро нагревается. Это способствует интенсивному развитию пластических деформаций.

При рельефной сварке сварное соединение формируется с образованием литого ядра или в твердой фазе. Высокое качество последнего определяется значительными пластическими деформациями.

При этом способе сварки, как правило, увеличивается производительность процесса, если за один ход машины образуется несколько сварных соединений или одно соединение большой площади.

В некоторых случаях применение этого способа позволяет улучшать внешний вид сварного соединения, расширить область применения сварки, заменить менее экономичные способы сварки плавлением и увеличить стойкость электродов.

Наиболее эффективна рельефная сварка при постановке сразу группы точек (до 10-15). Сжатые по всем рельефам с помощью массивных электродов детали нагреваются. Выступы под действием усилия сжатия одновременно оседают. Во внутреннем контакте образуется литое ядро нормальных размеров. Таким образом, за один цикл получается многоточечный сварной шов без дополнительной разметки и с заданным расположением точек.

Преимущества рельефной сварки:

- одновременная сварка нескольких точек за один ход машины, что увеличивает производительность труда. Число точек, свариваемых одновременно, определяется возможностью оборудования создать необходимый сварочный ток и усилие на электродах (на тонколистовых сталях одновременно сваривает до 20 рельефов);

- более компактное расположение сварных соединений, чем при точечной сварке на многоэлектродных машинах при сварке деталей небольших размеров из листовых металлов;

- размещение рельефов с меньшим шагом и ближе к кромке свариваемых деталей, чем при точечной сварке. Это позволяет использовать рельефную сварку для приварки различных крепежных деталей к деталям из листовой стали при их малой опорной поверхности;

- расположение точек на заранее определенных рельефами местах. Меньшие следы от сварки улучшают внешний вид соединения;

- возможность сварки листовых металлов с отношением толщин 1:6 и более;

- лучшая свариваемость листовых сталей с окисленной поверхностью, т.к. штамповка рельефа и большое давление частично разрушают пленку окислов, снижают и стабилизируют контактное сопротивление;

- оборудование для рельефной сварки менее сложное по сравнению с многоэлектродными машинами для точечной сварки.

Наиболее широкое применение рельефная сварка находит для соединения различных мелких деталей крепежа, втулок, скоб, осей и др. с более крупными изделиями из листовой стали. Рельефы обычно получают на мелких деталях холодной высадкой одновременно в процессе их изготовления. В зависимости от назначения и требуемой прочности эти детали имеют разную форму и число рельефов. С увеличением общей их площади увеличивается соответственно и прочность сварного соединения. В изделиях с кольцевыми рельефами возможно получение герметичных соединений.

Стыковая сварка

Стыковой сваркой называется вид контактной сварки, при которой сваривание происходит по всей совмещаемой поверхности деталей, по всему стыку.

Рис. 5.5. Схема стыковой сварки

Для осуществления сварки детали с помощью зажимного устройства прижимаются к нижним токоведущим электродам, являющимся разноименными полюсами вторичной обмотки трансформатора контактной машины. Замыкая с помощью переключателя “К” тока цепь первичной обмотки трансформатора, пропускают через приведенные в сопротивление детали ток большой силы. Сопутствующее этому весьма интенсивное выделение тепла за счет контактного сопротивления двух деталей обеспечивает быстрый разогрев свариваемых поверхностей до температур, близких к температуре плавления металла. По достижении требуемого нагрева детали с помощью осадочного устройства сдавливаются.

Совместное действие высокой температуры и давления обеспечивает сварку деталей благодаря образованию общей кристаллической решетки из материала свариваемых частей.

По способу выполнения стыковая сварка подразделяется на 2 основные разновидности:

1) стыковая сварка сопротивлением;

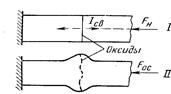

При стыковой сварке сопротивлением детали предварительно сжимают усилием F и включают в сеть сварочный трансформатор. По деталям протекает сварочный ток Iсв, и происходит постепенный нагрев стыка деталей до температуры близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт и образуется соединение.

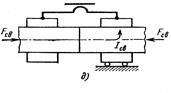

Рис. 5.6 Схема образования соединения при стыковой сварке сопротивлением (Fн – начальное усилие; Fос – усилие осадки).

2) стыковая сварка оплавлением;

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных местах контакта вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения контактов – перемычек, т.е. оплавление торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки; торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками выдавливается из зоны сварки, образуя утолщение – грат. Сварочный ток выключается автоматически во время осадки.

Рис. 5.7. Схема образования соединения при стыковой сварке оплавлением (Fн – начальное усилие; Fос – усилие осадки;  - зазор между деталями;

- зазор между деталями;  - слой расплавленного металла).

- слой расплавленного металла).

Контактная стыковая сварка широко применяется:

- для получения из проката длинномерных изделий (трубчатых змеевиков поверхностей нагрева котлов, железнодорожных рельсов, арматуры железобетона, заготовок в условиях непрерывной прокатки);

- для изготовления сложных деталей из простых заготовок (элементов шасси летательных аппаратов, тяг, валов, кожухов корданных валов автомобилей и др.);

- для изготовления сложных деталей замкнутой формы (ободьев автомобильных колес, колес жесткости реактивных двигателей, шпангоутов, звеньев цепей и др.);

- с целью экономии легированных сталей (рабочую часть инструмента изготавливают из быстрорежущей стали, а хвостовую - из углеродистой или низколегированной стали).

Способ стыковой сварки выбирают в зависимости от материала, величины и формы поперечного сечения свариваемых деталей, а также с учетом имеющегося оборудования и требований к качеству соединений.

- сваркой сопротивлением соединяют в основном детали небольшого сечения (не более 250 мм2);

- непрерывным оплавлением сваривают детали сечением до 1000 мм2 (большее сечение невозможно из-за плохого саморегулирования процесса оплавления).

- сварка оплавлением с подогревом сопротивлением ограничивается сечениями 5000-10000 мм2. Детали с площадью сечения более 10000 мм сваривают непрерывным оплавлением на машинах с программным управлением напряжением сварочного трансформатора и скоростью подачи подвижного зажима.

Контрольные вопросы:

1. В чем состоит сущность контактной сварки?

2. По каким признакам можно классифицировать процессы контактной сварки?

3. Какой величиной ограничивается толщина соединяемых деталей при контактной точечной сварке?

4. По каким параметрам можно классифицировать процессы контактной шовной сварки?

5. Для чего формируются выступы на поверхности соединяемых деталей при рельефной сварке?

6. Какие факторы влияют на эффективность рельефной сварки?

7. Назовите основные преимущества рельефной сварки.

8. В чем состоит сущность стыковой контактной сварки?

9. По каким признакам можно классифицировать процессы стыковой контактной сварки?