Раздел 1. Гидромеханические процессы

Перемещение жидкостей. Насосы

Перемещение жидкостей осуществляется по трубопроводам, при этом движущая сила определяется разностью давлений в начальном и конечном пунктах трубопровода. С высшего уровня к низшему жидкость перемещается самотеком: разность уровней жидкости должна быть достаточной для достижения заданной скорости и преодоления всех сопротивлений.

В тех случаях, когда жидкость необходимо перемещать с низшего уровня на высший или по горизонтали, применяют насосы - гидравлические машины, которые сообщают жидкости энергию и повышают давление.

В зависимости от принципа действия насоса увеличение энергии и давления жидкости может быть осуществлено:

- в объемных насосах - путем вытеснения жидкости из замкнутого пространства насоса телами, движущимися возвратно-поступательно или вращающимися;

- в лопастных или центробежных насосах - центробежной силой, возникающей в жидкости при вращении лопастных колес;

- в вихревых насосах - интенсивным образованием и разрушением вихрей, возникающих при вращении рабочих колес;

- в струйчатых насосах - движущейся струей воздуха, пара или воды;

- в газлифтах - образованием пены при подаче воздуха или газа в жидкость;

- в монтежю и сифонах - давлением воздуха, газа или пара на жидкость.

Центробежные насосы

Центробежные насосы делятся на одноступенчатые и многоступенчатые.

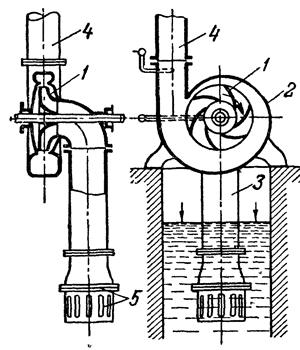

На рисунках 1.1 и 1.2 показан одноступенчатый насос. Центробежный насос имеет рабочее колесо 1 с загнутыми назад лопатками, которое с большой скоростью вращается в корпусе 2 спиралеобразной формы. Жидкость из всасывающего трубопровода 3 поступает по оси колеса и, попадая на лопатки, приобретает вращательное движение. Под действием центробежной силы давление жидкости увеличивается и она выбрасывается из колеса в неподвижный корпус 2 и напорный трубопровод 4. При этом на входе в колесо создается пониженное давление и, вследствие разности давлений, жидкость из приемного резервуара непрерывно поступает в насос.

|

|

Рисунок 1-1 - Центробежный насос.

1 - рабочее колесо; 2 - корпус; 3 - всасывающий трубопровод; 4- напорный трубопровод; 5 - приемный клапан с всасывающей сеткой.

Рисунок 1.2 - Схема центробежного одноступенчатого насоса.

Без заполнения корпуса жидкостью колесо насоса при вращении не может создать достаточной разности давлений, необходимой для подъема жидкости по всасывающей трубе. Поэтому перед пуском в ход центробежный насос должен быть залит жидкостью. Чтобы жидкость не выливалась из насоса и всасывающей трубы при заливке насоса или его остановке, на конце всасывающей трубы устанавливают приемный (обратный) клапан 5 с всасывающей сеткой. Одноступенчатые насосы предназначены для создания небольших напоров - до 50 м.

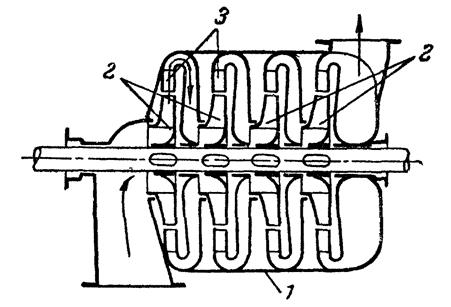

1 -корпус; 2 - рабочие колеса; 3 -направляющие аппараты.

Рисунок 1.3 - Схема центробежного многоступенчатого насоса.

Для высоких давлений применяются многоступенчатые насосы (рисунок 1.3), имеющие несколько колес 2, соединенных последовательно в корпусе 1. Напор, развиваемый многоступенчатым насосом, равен напору одного колеса, умноженному на число колес. Жидкость из колеса попадает в кольцо из двух дисков 3 с лопатками, изогнутыми в сторону, противоположную лопаткам рабочего колеса. Такое устройство называется направляющим аппаратом и предназначено для уменьшения скорости (кинетической энергии) жидкости, которая переходит при этом в потенциальную энергию давления.

|

|

Во многих насосах современных конструкций преобразование скорости в энергию давления осуществляется без направляющего аппарата - путем придания плавных очертаний спиральному отводному каналу корпуса.

Центробежные насосы большой производительности изготовляются с двухсторонним вводом жидкости в корпус насоса.

В химической промышленности насосы широко применяются для перекачивания кислот, щелочей, рассолов и других вязких жидкостей, часто содержащих твердые взвеси. Такие насосы изготовляются из коррозионностойких и износоустойчивых металлических сплавов (например, хромоникелевые сплавы с присадкой титана или молибдена, кремнистые и высокохромистые чугуны), для изготовления насосов применяются также пластические массы (например, фаолит) и керамика.

Чтобы свести к минимуму утечку перекачиваемой жидкости, при конструировании таких насосов уделяется большое внимание обеспечению надежного уплотнения вала. Для увеличения срока службы сальниковых набивок их выполняют из специальных материалов (стеклянное волокно, фторопласт и др.), а также стремятся более равномерно распределить нагрузку на кольца набивки путем установки (в середине слоя набивки) пружины или втулки (фонаря) с отверстием. Через это отверстие подают под давлением жидкость, утечка которой допустима (вода, масло). Эта жидкость поступает в сальник под давлением, превышающим давление жидкости, перекачиваемой насосом. Таким способом предотвращают утечку рабочей жидкости, но часть подаваемой в сальник жидкости попадает внутрь насоса и смешивается с перекачиваемой жидкостью. Применяют также торцовые уплотнения вала в виде пары трения, например металлического и графитового колец, прижатых друг к другу пружиной.

|

|

Однако все описанные устройства для уплотнения вала недолговечны. Сальниковые набивки работают без замены не более 300 ч, торцовые уплотнения - до 1000 ч, но они более дороги и сложны в обслуживании, чем сальниковые уплотнения. Более надежны бессальниковые насосы, в которых полностью устранена возможность утечки перекачиваемой жидкости через уплотнение вала.

Достоинства центробежных насосов:

- равномерность подачи;

- быстроходность (возможно непосредственное соединение с электродвигателем);

- компактность;

- простота устройства;

- возможность перекачивания загрязненных жидкостей, так как в центробежных насосах имеются большие зазоры между кожухом и колесом и отсутствуют клапаны. Кроме того, для установки центробежных насосов не требуется массивных фундаментов.

Недостатки центробежных насосов:

- несколько меньший к. п. д., чем у поршневых насосов (на 10-15% ниже);

- необходимость заливки насоса и всасывающей трубы жидкостью перед пуском насоса;

- уменьшение производительности с увеличением напора;

- резкое снижение к. п. д. при малой производительности.

Регулирование и обслуживание центробежных насосов

Производительность насоса при постоянном числе оборотов регулируют изменением открытия напорной задвижки, что связано, с добавочным расходом энергии.

Более экономично регулирование производительности насоса путем изменения числа его оборотов. Однако такой способ регулирования трудно выполним при осуществлении привода насоса от асинхронных двигателей переменного тока, так как они работают при постоянном числе оборотов. Поэтому регулирование с помощью напорной задвижки наиболее распространено.

Перед пуском насоса закрывают напорную задвижку, чтобы не перегружать электродвигатель, открывают воздушные краники на корпусе насоса и заливают насос перекачиваемой жидкостью. Насосы, работающие с подпором, заливают, открывая задвижку на линии всасывания. Заливка центробежных насосов производится одним из следующих способов:

- из нагнетательного трубопровода путем открывания обводной задвижки;

- при помощи специального вакуум-насоса;

- через воронку в корпусе насоса (в насосах малой производительности).

После заливки насоса закрывают воздушные краники и включают электродвигатель. Пуск при закрытой задвижке должен быть кратковременным (не более 3 мин), так как иначе насос может чрезмерно нагреться. Поэтому как только число оборотов электродвигателя станет нормальным, а давление по манометру будет соответствовать холостому ходу насоса, постепенно открывают напорную задвижку и доводят производительность до заданной величины.

Для остановки насоса закрывают напорную задвижку и выключают электродвигатель. /3, с. 191/

Поршневые насосы

Рисунок 1.4 - Поршневой насос.

Поршневые насосы по характеру действия делятся на насосы простого, двойного, тройного и четверного действия, а по виду привода - на приводные и прямодействующие. В зависимости от конструкции поршня различают собственно поршневые насосы и плунжерные насосы, причем в последних поршень непосредственно соприкасается с жидкостью либо отделяется от нее эластичной непроницаемой перегородкой (диафрагмовые насосы).

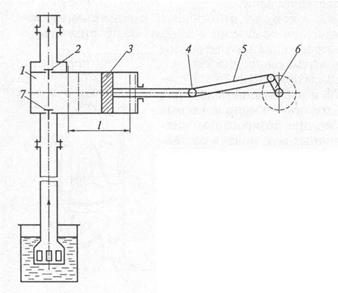

Горизонтальный поршневой насос простого действия (рисунок 1.5) имеет цилиндр 1, в котором совершает возвратно-поступательные движения поршень 3. При ходе поршня вправо в левой части цилиндра создается разрежение, вследствие чего открывается всасывающий клапан 7, и жидкость поступает в цилиндр. При обратном ходе поршня (влево) закрывается клапан 7 и открывается нагнетательный клапан 2. С этого момента жидкость нагнетается насосом до прихода поршня в крайнее левое положение. В начале следующего хода поршня закрывается клапан 7, открывается пан 2 и цикл повторяется снова. Поршень насоса приводится в движение кривошипно-шатунным механизмом 4, 5, 6, соединенным через передачу с электродвигателем.

1 - цилиндр, 2 - нагнетательный клапан, 3 --поршень; 4- ползун, 5 – шатун. 6 – кривошип, 7 - всасывающий клапан.

Рисунок 1.5 – Схема горизонтального поршневого насоса простого действия.

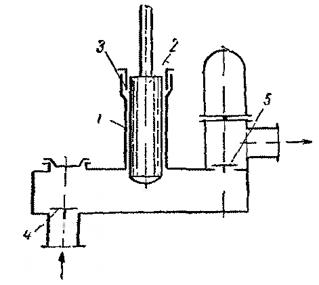

В плунжерном вертикальном насосе простого действия (рисунок 1.6) поршнем служит пустотелый стакан-плунжер 2, для которого в отличие от поршня не требуется точной внутренней обработки цилиндра; плунжер уплотняется при помощи сальника 3. При таком уплотнении цилиндр насоса мало изнашивается, а неплотности легко устраняются путем подтягивания или замены набивки сальника, без демонтажа насоса.

1 - цилиндр; 2 - плунжер; 3 - сальник; 4 - всасывающий клапан,

5 - нагнетательный клапан.

Рисунок 1.6 - Схема вертикального плунжерного насоса простого действия.

Плунжерные насосы приспособлены для работы при более высоких давлениях, чем поршневые, и применяются для перекачивания загрязненных и вязких жидкостей. Поэтому в химической промышленности плунжерные насосы применяются чаше поршневых.

В поршневом насосе жидкость безотрывно следует за поршнем, занимая освобождаемый им объем. Поэтому теоретически, без учета утечек внутри насоса, производительность поршневого насоса равна объему, описываемому поршнем.

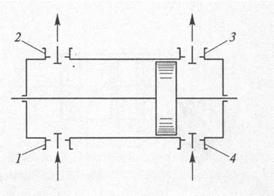

Для увеличения производительности используются поршневые насосы двойного действия (рисунок 1.7)

1,4 – всасывающие клапаны, 2,3 – нагнетательные клапаны

Рисунок 1.7 - Схема поршневого насоса двойного действия

При движении поршня вправо открывается клапан 1 и жидкость поступает в левую часть цилиндра, где образуется разрежение. В правой части цилиндра давление растет, клапан 3 открывается и жидкость уходит в напорный трубопровод. При движении поршня влево клапаны 1 и 3 закрыты, но открываются клапаны 4 и2. Жидкость через клапан 4 поступает в правую часть цилиндра, а через клапан 2 уходит в напорный трубопровод.