Основное.

1) Абсорбция – избирательное поглощение компонентов паровых или газовых смесей жидким поглотителем.

Абсорбтив – поглощаемый газовый компонент.

Абсорбент – жидкий поглотитель.

Инертный газ – компонент газовой смеси не переходящий в раствор

2) Назначение насадки. Насадочный аппарат должен обеспечивать наибольшую поверхность контакта фаз и максимальную интенсивность процесса при наименьшем гидравлическом сопротивлении.

3) Режимы работы насадочной колонны:

- Пленочный режим – при малых скоростях относительного движения фаз взаимодействие между ними незначительно и жидкость смачивает поверхность насадочных элекментов, стекая в виду пленки. Сопротивление насадки пропорционально сопротивлению сухой насадки.

- Режим подвисания – возникает в результате дальнейшего увеличения скорости газа. Возрастает трение между фазами, происходит торможение потока жидкости, скорость течения жидкости уменьшается, толщина её пленки и количество жидкости, удерживаемой в насадке, - увеличиваются. Увеличена интенсивность процесса, но повышено гидравлическое сопротивление.

- Режим захлебывания колонны (барботажный, режим эмульгирования) – в результате увеличения скорости, образуется газожидкостная дисперсная система, напоминающая пену. Характеризуется предельной интенсивностью межфазного обмена субстанциями. Максимальная скорость газовой фазы.

- Режим уноса – происходит вторичная инверсия фаз: газ снова становится сплошной фазой и жидкость выносится из аппарата вместе с газом в основном в виде брызг. На практике не применяется

Режимы подвисания и эмульгирования эффективны, когда повышение гидравлического сопротивления не имеет существенного значения, как например в процессах, производимых при повышенных давлениях.

4) Закон Генри:

m=E/P

E – коэф Генри

Характеризует растворимость газа в жидкости (справочная величина).

Массопередачей называется процесс переноса вещества из ядра потока одной фазы в ядро потока другой фазы через границу раздела фаз.

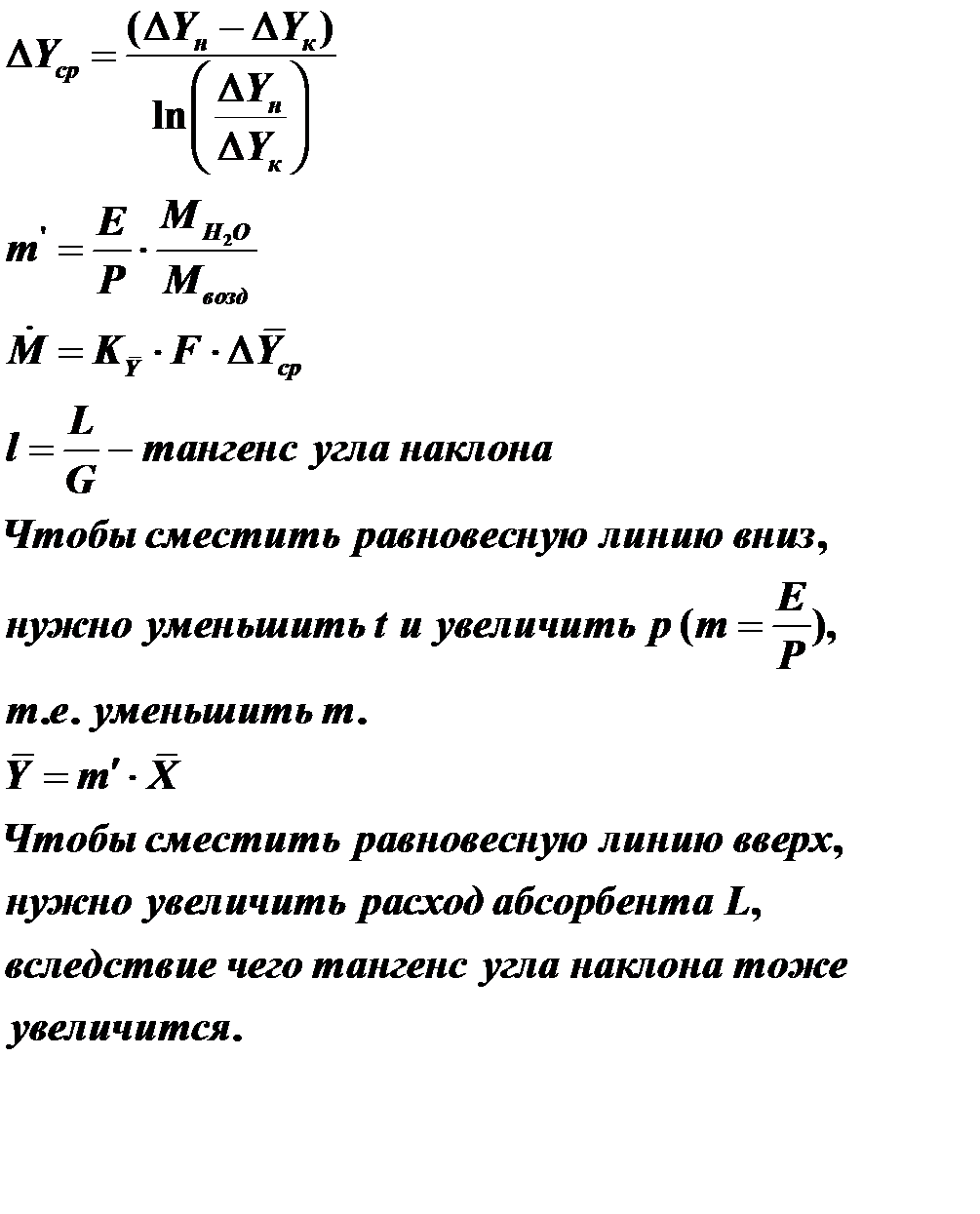

M=K(Y)*F*dY(ср)

dY(ср) – средняя движущая сила процесса – разность равновесной и рабочей концентраций.

Массоотдача – перенос распределяемого вещества из ядра фазы к границе раздела фаз или обратно в пределах одной фазы

Увеличение движущей силы массопередачи при абсорбции можно достичь уменьшением коэффициента распределения m(x)

Для этого необходимо увеличить давление p или уменьшить T, так как давление насыщенного пара p прямо пропорционально t.

Для газовых компонентов коэффициент Генри прямо пропорционален t.

5) Влияние на движущую силу процесса.

Движущей силой массоотдачи является разность между концентрацией растворяющегося вещества у поверхности тв. тела C(гр) и его средней концентрацией C(0) в основной массе раствора. Разность концентраций компонента в ядре фазы и на границе раздела фаз.

Для увеличения движ. силы процесса следует увеличить коэф. распределения m, т.е. повысить t или понизить p

Исходя из уравнения массопередачи, если уменьшать движущую силу dy для передачи того же количества вещества необходимо увеличить поверхность контакта фаз, т.е. увеличить размеры аппарата.

При уменьшении расхода жидкости уменьшается угол наклона, а, следовательно, уменьшается движущая сила.

Когда рабочая линия пересечётся с равновесной движущая сила будет равна нулю.

Чтобы сместить равновесную линию вниз, нужно уменьшить t и увеличить p.

Чтобы сместить рабочую линию наверх, нужно увеличить расход абсорбента L, вследствие чего тангенс угла наклона тоже увеличится.

Десорбция – процесс перехода отдельных компонентов жидкой смеси в газовую фазу.

В отличии от абсорбции, при десорбции рабочая линия должна располагаться ниже линии равновесия.

6) Требуемые свойства насадки:

Удельная поверхность насадки – это суммарная поверхность всех насадочных тел в единице занимаемого насадкой объема аппарата.

Свободный объёма насадки – суммарный объём пустот между насадочными телами в единице объёма, занимаемого насадкой.

Насадочный аппарат должен обеспечивать наибольшую поверхность контакта фаз и максимальную интенсивность процесса при наименьшем гидравлическом сопротивлении.

7) Расходы газовой фазы и их влияние на уравнение рабочей линии

Чем меньше угол наклона рабочей линии, тем выше его конечная концентрация x и меньше удельный расход абсорбента l. При уменьшении угла наклона рабочей линии она приближается к равновесной кривой, и движущая сила процесса уменьшается.

Увеличение расхода газовой фазы сместит рабочую линию вниз, угол наклона уменьшится, а следовательно уменьшиться движущая сила.

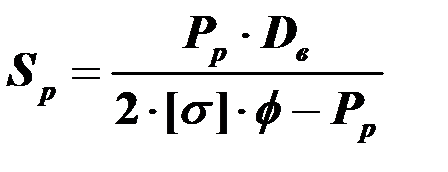

8) Где мы нашли толщину обечайки, днища и крышки

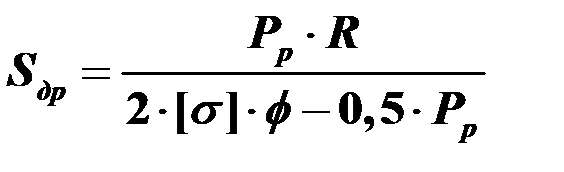

Расчет толщины обечайки стенки, днища и крышки выполнен в соответствии с ГОСТ 14249-89 по формуле:

, а с учетом поправки на коррозию:

, а с учетом поправки на коррозию:

По Павлову Романкову, если диаметр аппарата болье 1000 мм, то толщина стенки 10 мм, а при диаметре менее 4000 днище и крышка эллиптические (ГОСТ 6533-78)

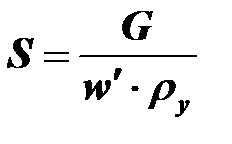

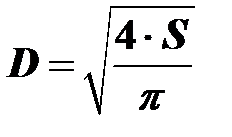

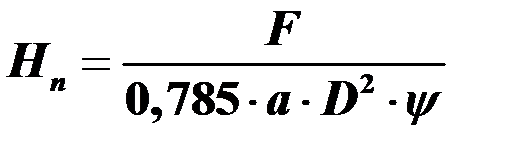

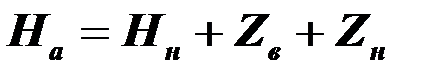

9) Как нашли диаметр и высоту аппарата

10) Расчет фланцевого соединения

Выполнен по учебному пособию Александровский – проектирование хим аппаратов. + размеры из таблицы 26

Описание технологической схемы

Газовая смесь с концентрацией H2S равной 15%(мольн.) сначала подаётся в холодильник- смешения ХС для предварительного охлаждения до температуры абсорбции - 22°С, а затем в абсорбер.

Газовая смесь подается в нижнюю часть абсорбера А, а абсорбент из промежуточной ёмкости Е1 насосом подаётся в верхнюю часть колонны и равномерно распределяется по поперечному сечению.

Очищенный газ удаляется с верха абсорбера А. С низа А уходит насыщенная сероводородом вода, которая поступает в конденсатор К, где нагревается парами сероводорода, идущими из десорбционной колонны Д. Из конденсатора К раствор через теплообменник П-1 и подогреватель П-2 переходит в десорбер Д, в котором отпаривается поглощенный сероводород.

Регенерированный раствор воды, покинув десорбер Д, охлаждается в теплообменнике П-1, отдавая теплоту абсорбенту, поступающему на десорбцию а затем через оросительный холодильник ХО возвращается на орошение абсорбера А.

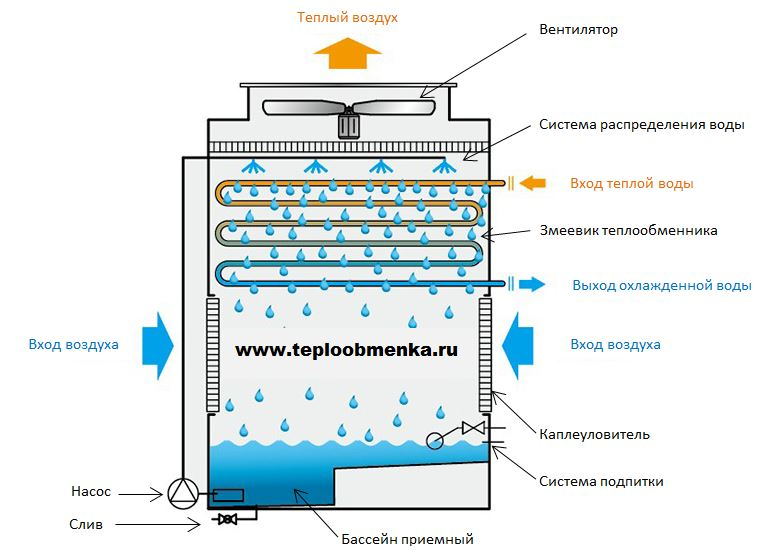

Теплая оборотная вода из холодильника орошения по линии 1т насосом Н6 подается в верхнюю часть градирни Г, где она разбрызгивается с большой высоты в бетонную башню. В процессе движения сверху вниз она охлаждается и при температуре, равной температуре окружающей среды насосом Н5 возвращается в холодильник орошения ХО.

Верхний продукт десорбера – сероводород сконденсированный в конденсаторе К охлаждается водой в холодильнике Х до температуры окружающей среды и поступает в емкость Е2, откуда насосом Н4 выводится с установки.

Конденсатоотводчики препятствуют отводу технологического пара, они пропускают только конденсат.

Градирни - это специальные устройства для охлаждения большого количества воды посредством направленного потока воздуха. Также их называют охладительными башнями. В настоящее время эти сооружения используются для незначительного охлаждения теплой воды. «Незначительное» означает, что после градирни вода не становится ледяной, как в чиллере (+7 градусов). Температура поступающей воды в градирню — около 40-50 градусов, после градирни — 25-30 градусов (в лучшем случае).

Принцип работы градирни достаточно прост. Процесс охлаждения в градирнях происходит за счет частичного испарения воды и теплообмена с воздухом. Вода в градирне стекает по оросителю сбегает каплями или тонкой плёнкой. В это время вдоль оросителя проходят потоки воздуха. существует такая закономерность: в градирнях при испарении 1 % воды температура оставшейся понижается на 6 С. Потеря жидкости восполняется за счет внешнего источника. Причем свежая вода при необходимости подвергается обработке (фильтрации).

Воздух подается с помощью одного или нескольких вентиляторов. Лопасти движутся и втягивают теплый воздух через окна. Вода стекает по стенкам в резервуар, при этом теплые пары отводятся в атмосферу посредством диффузора. Также в атмосферу уносится водная взвесь, и чтобы не допустить существенных потерь оборотной воды, используют каплеуловитель. С помощью вентиляторной градирни качественно и быстро охлаждают воду.

Требующая охлаждения жидкость, которая применяется для снятия избыточного тепла, поступает через верхний коллектор в теплообменник и выходит из него через нижний коллектор. В первичном контуре исключены потери воды, так как он замкнут. Вода в остаётся чистой, не образуя осадка и не корродируя.

В процессе охлаждения оборотной воды первичного контура трубчатый теплообменник должен орошаться водой из вторичного контура. Вдуваемый снизу в противотоке к орошаемой воде свежий воздух одновременно нагревается и насыщается в контакте с этой водой и увлажнённым теплообменником и выпускается вверх. Вода вторичного контура собирается в поддоне и повторно применяется для орошения. Несмотря на то, что часть воды испаряется и сливается, отмечается значительная экономия воды по сравнению с проточным методом охлаждения, которая достигает от 85% до 96%.

Любая открытая градирня может быть заменена градирней закрытого типа.