Режим работы шаровой мельницы определяется частотой вращения барабана.

При низкой частоте вращения мельницы все шары поворачиваются в сторону вращения на некоторый угол и при постоянной частоте вращения остаются в таком положении (рис. 90). Шары непрерывно циркулируют, поднимаясь по концентрическим круговым траекториям и скатываясь параллельными слоями каскадом вниз. Такой режим работы мельницы называется каскадным (рис. 90, а). Измельчение материала при каскадном режиме происходит главным образом раздавливанием его и истиранием перекалывающимися шарами.

47.Конструкции конусных дробилок среднего и мелкого дробления.

Конусные дробилки среднего и мелкого дробления. Конструкции этих дробилок сходны. Они различаются лишь в некоторых деталях.

Станина дробилки представляет собой цилиндрическую отливку. Нижним фланцем станина устанавливается на

фундаменте. На верхнем фланце лежит опорное кольцо, представляющее собой также цилиндрическую отливку, на внутренней поверхности которой сделана винтовая нарезка. Кольцо своим фланцем скрепляется с фланцем станины.

Внутренняя поверхность покрывается футеровкой из марганцовистой стали. Футеровка крепится с наружной стороны чаши болтами. В нижней части чаши футеровка ложится на обработанный бурт, а на всей остальной поверхности плотность прилегания футеровки обеспечивается цинковой заливкой. Проемы, в которых размещены крепящие футеровку болты, закрыты сверху кожухом, На кожухе укреплена приемная воронка.

В нижней части станины имеется цилиндрическая втулка, отлитая с ребрами жесткости и станиной как одно целое. Верти-

кальные оси станины и втулки совпадают. Через эту втулку проходит ось рабочего вала.

Частота вращения эксцентрикового стакана составляет более 200 мин-1. При вращении эксцентрично расположенных масс с такой большой частотой вращения могут возникнуть значительные силы инерции. Для сбалансирования вращающихся масс на большой конической шестерне сделан прилив.

Дробящий конус представляет собой отливку с пологой боковой поверхностью (угол при вершине около 100°). Высота конуса примерно в 3 раза меньше диаметра его основания. Боковая поверхность конуса, которой он нажимает на куски материала, заполняющего камеру дробления, футерована кольцевой броней.

Дробилка в целом представляет собой систему из двух масс (одна — дробящий конус, другая — станина), свободную в пространстве (станина установлена на амортизаторах) и колеблющуюся под действием внутренних сил. Центр масс такой системы остается неподвижным в пространстве, а массы колеблются с амплитудами, определяемыми отношением их величин.

48.Роторные дробилки принцип действия конструктивные схемы.

В роторных дробилках дробление осуществляется жестко закрепленными на роторе билами, а не свободно подвешенными на нем молотками. Этим роторные дробилки отличаются от молотковых. Дробимый материал свободно падает или скользит по лотку и попадает в зону быстровращающегося ротора с билами. Ударами бил куски разрушаются и их части отбрасываются на отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку куски разрушаются и вновь отскакивают на ротор. Это повторяется до тех пор пока куски, достигнув определенной крупности, не выйдут из дробилки через выходную щель или зазоры между колосниками решетки. Таким образом принцип действия роторных дробилок одинаков с принципом действия молотковых дробилок.

На рис. изображены схемы роторных дробилок основных типов. Они бывают одно- и двухроторные с нижней контрольной колосниковой решеткой и без нее. Однороторные дробилки бывают реверсивные и с вращением ротора в одну сторону.

Рис. 76. Классификация роторных дробилок:

а — однороторная, нереверсивная с колосниковой решеткой; б — то же, без решетки; в — двухсторонняяс решеткой; г — то же, без решетки; д — однороторная реверсивная

Отличительной особенностью роторных дробилок, определяющей технологические свойства этих машин, является то, что в ударах по кускам дробимого материала участвует вся масса ротора. Удары бил мощные и поэтому роторные дробилки можно применять в первой стадии дробления для разрушения крупных кусков сравнительно прочных материалов. Роторные дробилки используют также для среднего и мелкого дробления.

49.Мельницы самоизмельчения.

Сущность процесса самоизмельчения заключается в том, что крупные куски руды в мельнице, измельчаясь сами, в то же время разрушают более мелкие куски. Крупные куски при этом выполняют роль дробящей среды, а мелкие — измельчаемого материала.

Различают:

рудное самоизмельчение; дробленая руда крупностью 300— 0 мм после одной стадии дробления поступает в мельницы самоизмельчения. Барабаны мельниц самоизмельчения делают большого диаметра и часто короткими.

рудное полу самоизмельчение, отличающееся от рудного самоизмельчения добавкой в мельницу стальных шаров большого диаметра (100—125 мм) в количестве 6—10 % объема мельницы. Шары добавляют при недостатке крупных кусков в дробленой руде, а также для увеличения производительности мельницы;

рудногалечное измельчение: руда крупностью 6—0 мм или мельче, полученная в результате рудного само-, полусамоизмельчения или измельчения в стержневой мельнице измельчается в рудногалечных мельницах, по конструкции сходных с шаровыми с решеткой.

По сравнению с измельчением в шаровых и стержневых мельницах самоизмельчение имеет следующие преимущества:

в мельницы самоизмельчения можно подавать руду крупностью 300—0 мм после I стадии дробления. Таким образом, при рудном самоизмельчении исключаются стадии среднего и мелкого дробления;

Удельная производительность мельниц самоизмельчения ниже, чем шаровых и стержневых, а расход энергии выше в 1,3— 1,4 раза по сравнению с расходом энергии при работе по обычным схемам дробления и измельчения стальной средой.

Основная технологическая особенность рудного самоизмельчения, отличающего этот процесс от измельчения в мельницах со стальной средой, — накапливание в мельнице кусков критического размера, т. е. кусков размерами от 25 до 75 мм, которые слишком малы, чтобы дробить другие куски и слишком велики и прочны, чтобы быть раздробленными крупными кусками. Самоизмельчение производится сухим способом в мельницах «Аэрофол» и мокрым — в мельницах «Каскад».

Мельница «Аэрофол» для сухого самоизмельчения представляет собой короткий барабан большого диаметра (5,5—11 м). На внутренней поверхности вдоль образующей барабана на некотором расстоянии друг от друга укрепляются балки-ребра, которые при вращении барабана поднимают куски материала. Падая вниз, куски разбиваются, ударяясь о ребра, одновременно они дробят ударом находящейся внизу материал. На торцовых крышках барабана укреплены кольца треугольного сечения. Назначение этих колец — направлять куски материала в середину барабана.

Мельницы мокрого самоизмельчения. Барабан изготовлен из двух половин, соединенных горизонтальными фланцами. В барабане предусмотрен люк для выгрузки материала при ремонтах. К торцовым крышкам конической формы прикреплены литые полые цапфы. Внутри цапф вставлены втулки. Загрузочная втулка имеет спираль для ускорения подачи материала в мельницу. Футеровочные плиты барабана имеют скосы для сопряжения с ребрами, предназначенными для крепления плит к барабану и подъема руды.

Ниже рассмотрены конструктивные решения основных узлов мельниц мокрого самоизмельчения.

Барабан. Торцовые крышки барабанов мельниц диаметром более 8 м по условиям прочности должны иметь коническую форму с радиальными усиливающими ребрами. Угол конусности крышек около 15° (угол конуса при вершине 150°). По условиям транспортирования по авто- и железным дорогам барабаны делаются разборными. Детали имеют фланцы, скрепленные болтами.

Футеровка. Для мельниц рудного самоизмельчения с реверсивным вращением барабана хорошо зарекомендовали себя футеровочные плиты из твердого никелевого чугуна со сменными прижимными полосами — ребрами из хромомолибденовой стали. Расстояние между ребрами в цилиндрической части барабана около 450 мм. Число радиальных ребер на торцовых крышках назначают, исходя из расстояния между ними 900—1000 мм по дуге окружности диаметром, равным внутреннему диаметру барабана.

Разгрузка. Мельницы самоизмельчения хорошо работают только при низком уровне разгрузки, при высоком уровне пульпы в мельнице падающие дробящие куски теряют силу удара в большей степени, чем шары, имеющие большую плотность.

На горловине мельницы предусматривают барабанный грохот-бутару для выделения крупных кусков и скрапа с целью защиты насосов и гидроциклонов и для возврата крупного материала в мельницу в разгрузочном конце. Такие бутары позволяют избежать установки конвейеров для возвращения крупного материала в мельницу. Недостаток состоит в том, что не видно, какой материал и в каких количествах возвращается. Часто для выделения крупных кусков применяют вибрационные грохоты, устанавливаемые при мельнице, они одновременно работают и как классифицирующий аппарат в комбинации с дуговыми ситами или гидроциклонами.

50, 55, 56.

Предпочтительные области применения различных органов разрушения очистных комбайнов.

Предпочтительная область применения различных органов разрушения очистных комбайнов.

Классификация органов разрушения очистных комбайнов.

Возможные схемы компоновки комбайнов с барабанными исполнительными органами, с буровыми исполнительными органами, которые обычно применяют в сочетании с вертикальными барабанами или шнеками с горизонтальной осью вращения для выравнивания почвы, кровли или поверхности забоя после прохода буровых коронок.

Существенными недостатками комбайнов с, буровыми исполнительными органами являются невозможность их выхода на штреки вследствие большой длины, а так же невозможность осуществления фронтальной самозарубки.

Конструктивные типы очистных комбайнов обусловливаются

в oсновноm конструкциями их рабочих органов исполнительных органов, органов погрузки и перемещения.

Существенное влияние на конструкцию комбайна оказывают горно-геологические условия эксплуатации и, в частности, угол падения пласта. Так, на наклонных и крутых пластах у комбайнов отсутствует орган навалки, т.е. их конструкция значительно

упрощается по сравнению с комбайнами ДЛЯ пологопадающих пластов

В конструкциях отечественных выемочных комбайнов наиболее широко применяют шнековые исполнительные. Их основными эксплуатационными достоин

ствами являются способность обрабатывать забой по всей мощности пласта, плавная регулировка по гипсометрии пласта в широком диапазоне, высокая производительность, возможность фронтальной самозарубки. Область эффективного применения серийно выпускаемых комбайнов со шнековыми исполнительными органами ограничивается пластами с сопротивляемостью резанию 220—300 кН/м. Комбайны с барабанным исполнительным органом на вертикальной оси находят ограниченное применение из-за сложности регулировки ПО МОЩНОсти пласта и затрудненной погрузкн угля на конвейер. Однако они характеризуются меньшей энергоемкостью разрушения угля по напластованию, хорошей устойчивостью на конвейере, возможностью фронтальной самозарубки, лучшей сортностью угля, чем шнековые исполнительные органы. Кроме того, они способны разрушать более крепкие и вязкие угли с сопротивляемостью резанию до 350 кН/м.

Комбайны с барабанными исполнительными органами на горизонтальной оси находят применение на крутопадающих пластах, где не требуется погрузка угля.

очистным комбайны, с буровыми исполнительными органами получили распространение па пластах малой мощности для выемки сортовых углей. К их достоинствам относится щелевое резание, позволяющее увеличить выход крупных сортов угля, уменьшить пыле

образование, разрушать уголь практически любой сопротивляемости резанию;

К недостаткам - сложность конструкции, необходимость применения их в сочетании с исполнительными органами других типов (барабанными, дисковыми), ограниченная производительность, невозможность фронтальной самозарубки

51.Классификация органов перемещения подземных горных машин.

Органы перемещения горных машин предназначены для передвижения горных машин в процессе работы с необходимым напорным (тяговым) усилием а так же при различных маневровых операциях

особенность органов перемещения перемещения горных машин состоит в том, что они должны обеспечивать сравнительно невысокие рабочие скорости - от 0,1—0,2 до 6—10 м/мин при высоких тяговых усилиях 150 - 200 кН. Скорость резания струговых установок достигает 0,5—0,7 м/с, и имеется необходимость ее увеличения до 1,5 - 3,0 м/с при средних тяговых усилиях 200—400 кН. напорные усилия мощных проходческих комбайнов достигают.300 - 600 кН, а, проходческих I щитов 2000 кНи более.

независимо от типа и конструктивного исполнения органы

перемещения горных машин должны удовлетворять следующим основным требованиям: иметь регулируемую рабочую скорость подачи С ручным н автоматическим ее регулированием и четкой фиксацией, и также маневровую скорость перемещения;обеспечивать необходимое тяговое (напорное) усилие; иметь надежное ограничение предельного тягового усилия и блокировку, исключающую одновременно включение двух различных скоростей;иметь устройства для гашения колебаний цепи; обладать высокой эксплуатационной надежностью и быть безопасными и удобными в эксплуатации.

Все механизмы перемещения состоят из двух главных органов — механизма подачи, задающего неоходимое тяговое усилие при данной скорости перемещении, и собственно тягово- напорного органа, осуществляющего передвижение: машины. Иногда эти функции выполняются одним конструктивных узлом.По основным режимным и конструктивным признакам органы перемещении могут быть классифицированы следующим образом: по режиму работы, в том числе: по способу перемещения — фланговые и фронтальные; По способу подачи — тяговые и напорные; по характеру подачи — цикличной и непрерывной подачей; по регулированию скорости подачи — нерегулируемые и регулируемые; по характеру и системе регулирования скорости подачи — с ручным или автоматическим, ступенчатым или плавным регу- лированием; но конструктивному исполнению, в том числе: по конструкции органа перемещения канатные, цепные, колесные,- гусеничные,.домкратные, фрикционные,- цевочные и др.; по тину силового привода механизма подачи -электрические, пневматические, гидравлические, комбинированные; по числу приводов — одно-, двух- и многоприводные; по системе управления — с местным и дистанционным управлением;

по способу компоновки с горной машиной органы перемещения могут быть встроенной и вынесенной конструкции.

52.Классификация органов разрушения проходческих комбайнов.

По назначению все проходческие комбайны делятся на две

основные группы;

— комбайны для проведения выработок по углю и мягким породам с f <= 4 - 5 (ПУ);

— комбайны для проведения выработок по породе с f> > 5 (ПП).

Внутри этих групп существенное нлияние на конструкцию отдельных функциональных элементом и компоновку комбайна в целом оказывают угол наклона проводимой выработки и наличие полного или неполного комплекса основных и вспомогательных функций и конструктивных приспособлений для расширения диапазона применения комбайна.Органы разрушения проходческих комбайнов могут применяться следующих типов:1-Стреловидный исполнительный орган – представляет собой режущую коронку установленную на стреле комбайна.2) Буроскалывающие исполнительные органы обеспечивают возмо жность самоуравновешивания, постоянную глубину резания, лучшую сортность и меньшую энергоемкость процесса разрушения полезного ископаемого и получили значительное распространение как в выемочных, так н в проходческих комбайнах. 3)Планетарные исполнительные органы проходческих комбайнов имеют различное конструктивное исполнение, обеспечивающее, как правило рабочему инструменту два вращательных движения относительное и переносное. При этом исполнительный орган разрушает забой либо прорезанием концентрических щелей и скалыванием межщелевых целиков, либо путем резания с открытой поверхности забоя.

Планетарные органамы разрушения могут быть плоско планетарными, или пространственно планетарными.4)Роторный исполнительный орган с дисковыми шорошками.Возможны две основные схемы разрушения забоя дисковыми шарошками: в лоб забоя, при которой инструмент работает в режиме радиального резания, и подрезное резание, при которой инструмент работает в режиме тангенциального резания.

53.Конструкции рабочего инструмента горных машин для различных способов разрушения пород.

ИНСТРУМЕНТ ДЛЯ СТАНКОВ УДАРНО-ВРАЩАТЕЛЬНОГО (ПНЕВМОУДАРНОГО) БУРЕНИЯ. Комплект бурового инструмента для ударно-вращательного бурения состоит из буровых штанг, переходника, погружного пневмоударника и долота. Буровая штанга служит для передачи крутящего момента от вращателя к долоту. Штанга состоит из трубы, соединительной муфты и ниппеля. Буровые долота обеспечивает большую скорость бурения. Погружной пневмоударник работает на сжатом воздухе или воздушно-водяной смеси.

Долото с опережающим

лезвием БК-155 (рис. 5.2, а) при

меняется при забуривании сква

жины. Оно состоит из головки 1

и хвостовика 2. Хвостовик слу

жит для передачи импульса от

ударника и крутящего момента

головке и через твердосплавное

вооружение — забою скважи

ны. Хвостовик и головка долота

выполняются сплошными.При ударно-вращательном бурении буровой машиной является погружной пневмоударник, в котором поршень совершает возвратно-поступательное движение. Погружной пневмоударник П-125 К:

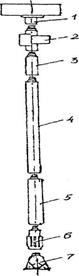

1 — букса; 2 — шарики фиксации долота; 3 — долото; 4 — цилиндр; 5 — поршень-ударник; 6 —трубка распределительная; 7—седло; 8 — гайка регулировочная; 9 —переходник соединительный со штангой

ИНСТРУМЕНТ ДЛЯ СТАНКОВ ВРАЩАТЕЛЬНОГО БУРЕНИЯ ШАРОШЕЧНЫМИ ДОЛОТАМИ..

Комплект бурового инструмента станков вращательного бурения шарошечными долотами:

1 — шпиндель вращателя;

2 — упругая муфта; 3 — переходник-адаптор; 4 — буровая штанга; 5 — удлинитель штанги; б — стабилизатор; 7—долото.

Комплект бурового инструмента станков вращательного бурения с верхним вращателем состоит из упругой муфты, служащей для гашения вертикальных колебаний бурового става и устанавливаемой между шпинделем вращателя и сменным переходником (адаптором), гладкой штанги соответствующего диаметра, удлинителя става, стабилизатора и долота.

ИНСТРУМЕНТ ДЛЯ СТАНКОВ ВРАЩАТЕЛЬНОГО БУРЕНИЯ РЕЖУЩИМИ ДОЛОТАМИ СО ШНЕКОВОЙ ОЧИСТКОЙ СКВАЖИН.. Комплект бурового инструмента состоит из режущих долот и шнековых штанг. Долотопредназначено для бурения в слабо сцементированных галечниках и песчаниках. Шнековый буровой став служит для передачи крутящего момента долоту, а также очистки скважины. Шнековый способ очистки скважины допускает наличие в буровой мелочи фракций, достигающих в поперечнике 35 мм. Долото должно иметь минимальное количество резцов, обеспечивающих максимальный эффект отделения от массива неразрушенных твердых включений. Рис. 5.8. Режущие долота для бурения со шнековой очисткой скважин:

а — РК4М; б — 8РД160Ш; в — 10РД160ШП;

1 — хвостовик; 2 — съемный корпус; 3 — соединительный палец; 4, 5 — укороченные резцы

типа ШБМ2С; 6 — литой корпус

Шнековый буровой став служит для передачи крутящего момента долоту, а также очистки скважины.

ИНСТРУМЕНТ ДЛЯ ТЕРМИЧЕСКОГО БУРЕНИЯ Буровой снаряд станка комбинированного бурения состоит из горелки (термобура), неразборной буровой штанги и подводящего устройства. Термобур состоит из камеры сгорания, чехла, штанги, коронки, гильзы. Буровая штанга служит для вращения горелки и транспортирования в ней рабочих компонентов и воды.

КОМБИНИРОВАННЫЙ БУРОВОЙ ИНСТРУМЕНТ

К комбинированному относят буровой инструмент, сочетающий в себе не менее двух породоразрушающих органов, работающих одновременно или поочередно. Режуще-ударный буровой инструмент сочетает пневмоударник с насадками в виде кольцевых режущих коронок. Термоударный и термошарошечный буровые инструменты представляют собой сочетание огневой горелки и пневмоударника или шарошечного долота. Ударно-шарошечный буровой инструмент сочетает в себе пневмоударник и шарошечное долото. Режуще-ударный буровой инструмент сочетает пневмоударник с насадками в виде кольцевых режущих коронок.

Комбинированные режуще-шарошечные долота:

а — РШД215,9; б— 1РШД215.9;

I — гайка; 2 — пружина; 3 — лапа шарошки; 4 — лапа

режущего органа; 5 — замковый палец; 6 — съемная

режущая коронка; 7— упорная шайба; 8 — шарошка;

9 — стакан; 10 — съемный корпус крепления резцов;

II — сменный резец

54.Условия эксплуатации подземных горных машин и их влияние на конструктивные особенности и общую компоновку машин.

Схемы компоновки выемочных машин определяются технологическими схемами выемки угля, и которых выявляются число, назначение и положение оконтуривающих очистной забой выработок, порядок выемки угля, направления транспортирования угля, породы и движения воздуха.Основными принципами компоновки узлов выемочных комбайнов являются: наименьшее число типоразмеров исполнительных органов и других узлов для всех угольных пластов; возможность набора из указанных унифицированных узлов, различных схем копановок, отвечающих возможным технологическим схемам выемки угля.

Этим принципам как для заводов-изготовытелей, так и для шахт, эксплуатирующих комбайны, в наибольшей степени соответствует создание унифицированных блоков, включающих рабочие органы и привод.

57.Современное состояние и перспективы развития средств механизации подземных работ.

В общей технологии открытых горных работ при разработке месторождений, сложенных скальными породами, буровзрывные работы являются одним из основных производственных процессов. Цель бурения — создание в породном массиве скважин или шпуров. Наибольшее распространение на открытых горных работах получил вращательный способ бурения — шарошечными и резцовыми коронками. На способ бурения шарошечными коронками, известный в технической литературе как «шарошечный», приходится до 80 % всех объемов бурения, тогда как вращательным способом с резцовыми коронками выполняется около 19 %, а ударным методом — до 1%. В ближайшие годы предполагается некоторое сокращение доли шарошечного бурения вследствие расширения области применения ударно-вращательного способа бурения, тогда как доля вращательного бурения останется приблизительно постоянной.

Перспективные планы развития отечественной буровой техники предусматривают создание станков шарошечного бурения диаметром до 320—350 мм; совершенствование автоматизации управления режимами бурения и вспомогательными операциями; осуществление бурения скважин глубиной до 18—24 м без наращивания буровых штанг; освоение новых типов шарошечных долот, режуще-шарошечного бурового инструмента и дополнительных устройств к ним и более интенсивное применение многоцелевых станков, на которых могут быть использованы различные способы бурения (станки комбинированного бурения). Как показывает отечественный зарубежный опыт, с ростом вместимостей ковша параметров экскаватора целесообразно увеличивать диаметр взрывных скважин и их сетку. Шарошечный инструмент большего диаметра можно изготовить более прочным, с более долговечными подшипниками, хорошо воспринимающими ударные нагрузки. Такой инструмент позволяет реализовать большое давление на забой и крутящий момент, а также расположить первый ряд скважин на увеличенном от борта уступа расстоянии, что обеспечивает лучшие условия безопасности при работе и больший объем взорванной массы, приходящийся на 1 м скважины.

В настоящее время на открытых разработках широко используют направленное бурение скважин параллельно откосу уступа, сокращающее удельный расход бурения и ВВ (приходящихся на 1 м3 взорванной массы) и улучшающее равномерность дробления массива, особенно у подошвы уступа.