Полимеры

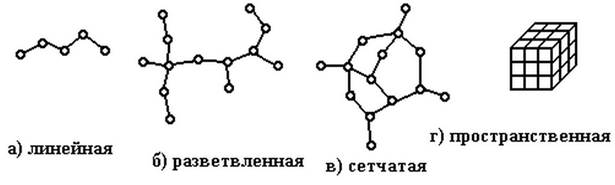

Полимеры представляют собой высокомолекулярные соединения, макромолекулы которых в виде цепей имеют различную форму - линейную, разветвленную, пространственную.

Линейные макромолекулы имеют форму цепей, в которых атомы соединены между собой ковалентными связями. Отдельные цепи связаны межмолекулярными связями: ионными, ковалентными, межмолекулярными,- обусловливающими свойства полимеров. Например, типы макромолекул: полиэтилена (-СН2-СН2-)n. Полимеры в зависимости от расположения и взаимосвязи макромолекул могут находиться в аморфном (с неупорядоченным расположением молекул) или кристаллическом (с упорядоченным расположением молекул) состоянии. При переходе полимеров в кристаллическое состояние повышается их прочность и теплостойкость. При кристаллизации полимера наряду с кристаллической всегда сохраняется то или иное количество полимера в аморфном состоянии.

Термопласты и реактопласты

В зависимости от поведения при нагреве полимеры подразделяются на термопластичные (термопласты) и термореактивные (реактопласты). Термопласты при нагреве размягчаются и расплавляются, затем вновь затвердевают при охлаждении. Термопласты имеют линейную или разветвленную структуру молекул. Термопластами являются такие полимеры, как полистирол, полиэтилен, полиамиды, полиуретаны, фторопласты и др.

Реактопласты в результате химической реакции переходят в твердое, необратимое состояние. Реактопласты нельзя повторным нагревом перевести в вязко-текучее состояние. В процессе полимеризации линейная структура молекулы полимера превращается в пространственную. В реактопластах наиболее часто применяются фенолформальдегидные, эпоксидные и др. смолы. Реактопласты имеют высокую прочность и термостойкость, но низкую вязкость.

Пластмассы

Пластмассы представляют собой искусственные материалы, получаемые на основе полимеров, которые выполняют в них роль связующих веществ. Пластмассы могут быть простыми, состоящими из одних полимеров, и сложными, содержащие наполнители в виде порошков, волокон, тканей и др., которые повышают механические свойства, снижают усадку при прессовании и придают пластмассам те или иные физико-химические свойства. Свойства пластмасс определяются составом компонентов, их сочетанием и количественным соотношением.

При изготовлении деталей из пластмасс преимущественно применяют формообразование детали на гидравлических прессах с выталкиванием. Заготовки, получаемые литьем под давлением и прессованием, имеют гладкую поверхность, точные размеры и поверхность, не требуют дальнейшей механической обработки.

Резина

Резинами называются эластичные материалы на основе натурального или синтетического каучуков. Резина обладает высокой эластичностью, достигающей 500-800% обратимой деформации, хорошими газо- и водонепроницаемостью, химической стойкостью и диэлектрическими свойствами. Резину получают вулканизацией. Горячая вулканизация производится при температуре 140-160ОС и давлении 0,2-0,5 МПа (2-5 ат). Вулканизирующие вещества (сера, селен и др.) образует поперечные связи между нитевидными молекулами каучука, образуя редко-сетчатую структуру макромолекул, что приводит к значительному повышению прочности, твердости и износостойкости резины. Кроме каучука, в резине содержатся наполнители (сажа, арматура и др.), повышающие ее прочность и эластичность. По типу и конструкции изделий различают резины шинные, камерные, рукавные, протекторные, транспортерные и др.

Основные преимущества пластмасс и экономическая эффективность их применения

К общим преимуществам пластмасс относятся: -более низкая стоимость пластмассовых изделий по сравнению со стоимостью изделий из металлов или др. материалов; -низкая плотность, как правило, не превышающая 1,5 г/см3, что примерно в 5 – 8 раз ниже, чем у стали; -высокое отношение прочности к плотности, т. е. значительная удельная объемная прочность; -хорошие электро-, тепло- и звукоизоляционные свойства; -хорошая технологичность (легко перерабатывается в изделия) -высокая стойкость к различным агрессивным средам; -хорошие антифрикционные или фрикционные свойства; -хорошие прозрачность и способность окрашиваться; -высокая устойчивость к вибрациям.

Применение пластмасс выражается в снижении массы изделия, трудоемкости изготовления, повышении эксплуатационных характеристик и др. Затраты на материал составляют 40 – 75% всех затрат на изготовление машин, поэтому экономия материала – один из важнейших резервов снижения их себестоимости. К наиболее часто встречающимся недостаткам пластических масс относятся достаточно высокая склонность к старению, низкая твердость, упругость, теплостойкость и др.