Многообразие видов разрушения деталей при трении связано со многими физико-химическими и механическими процессами в зоне контакта, главным образом, от окружающей среды, условий трения и применяемых конструкционных и смазочных материалов.

Длительное время главными направлениями борьбы с изнашиванием и уменьшением сил трения было повышение твердости поверхностей трения деталей машин. При повышении твердости материала уменьшается взаимное внедрение одной поверхности в другую, снижаются пластические деформации и окислительные процессы, а также действия абразива. Разработано много методов повышения твердости деталей: цементирование, хромирование, азотирование, поверхностная закалка, наплавка твердыми материалами и другие, что решало многие вопросы связанные с повышением ресурса машин и оборудования /1, 2/

Однако существует и другой путь решения этих вопросов /3/. Так последние десятилетия появился значительный интерес к использованию противоизносных, антикоррозионных и восстановительных технологий в узлах трения, в том числе в двигателях внутреннего сгорания. Эти технологии позволяют в процессе эксплуатации, без разборки узлов и агрегатов, снижать износ и частично восстанавливать изношенные поверхности трения /4/.

Противоизносная антифрикционная технология ремонтно-восстановительными составами по своей физической природе и по характеру воздействия на поверхности трения является одной из разновидностей методов повышения износостойкости деталей машин, основанных на эффекте безызносности при осуществлении избирательного переноса.

Избирательный перенос – это особый вид трения, который обусловлен самопроизвольным образованием в зоне контакта тонкой, не окисляющейся металлической пленки с низким сопротивлением сдвигу и неспособной наклепываться. Такую защитную пленку толщиной 1-4 мкм называют сервовитной.

Образование сервовитной пленки (Vita – жизнь) в процессе трения обусловлено его созидательным характером, определенным интенсивностью обмена узла трения с внешней средой энергией и веществом, а также коллективным поведением ионов металла. Свойства защитной сервовитной пленки, образующейся в процессе трения, иные, чем у исходного металла.

Следует отметить, что при трении детали контактируют на очень маленькой площади, доля которой составляюет всего 0,01-0,001 от номинальной площади сопряженных поверхностей. В результате этого участки фактического контакта испытывают весьма высокие напряжения, что приводит к их взаимному внедрению, пластической деформации и, следовательно – к интенсивному изнашиванию.

В случае избирательного переноса площадь фактического контакта возрастает в десятки раз, что наглядно подтверждается фотографиями поверхностей, полученными до (рис.1) и после (рис.2) /5/ обработки деталей ремонтно-восстановительными составами, а также снижением коэффициента трения в 3-5 раз.

Термодинамические процессы, происходящие в зонах трения в присутствии противоизносного антифрикционного состава, способствуют образованию модифицированного слоя в местах наибольшей выработки металла.

Таким образом, в процессе взаимодействия противоизносного антифрикционного состава с поверхностями трения, величина зазора между трущимися деталями по всей площади пятен контакта постепенно стабилизируется и приближается к оптимальной.

| Ra | 63,11 nm |

|

|

| P-V | 465,6 nm | ||

| Rz (10 точек) | 156,9 nm | ||

| L | 17 130 nm | ||

| ?c | 5 709 nm | ||

| Рис. 1. Профиль поверхности стального образца до обработки противоизносным антифрикционным составом |

| Ra | 6,702 nm |

|

|

| P-V | 122,7 nm | ||

| Rz (10 точек) | 46,12 nm | ||

| L | 16 280 nm | ||

| ?c | 5 427 nm | ||

| Рис. 2. Профиль поверхности стального образца после обработки противоизносным антифрикционным составом |

| Сравнительные данные использования противоизносного антифрикционного состава и традиционного капитального ремонта двигателя внутреннего сгорания | Табл.1 |

| № | Технологическая операция | Ремонт двигателя внутреннего сгорания | |

| Противоизносным антифрикционным составом | Классический ремонт с заменой изношенных деталей | ||

| Демонтаж и разборка двигателя | Не требуется | Требуются специально оборудованное помещение и обученный персонал | |

| Комплектация запасными частями | Не требуется | Требует наличия складов, системы учета и дополнительных затрат на закупку з/частей | |

| Сборка и установка двигателя | Не требуется | Требует помещения, оборудования и специально обученного персонала | |

| Заливка нового масла | Состав добавляется в старое масло | Расходуется объем масла в картере | |

| Обкатка двигателя | Приработка в течение 12 - 24 часов | Работа с неполной загрузкой, замена масла |

Специалистами-практиками накоплен большой опыт ремонта разнообразнейших узлов и механизмов оборудования практически всех отраслей промышленности и транспорта. В том числе на:

- электро- и автотранспорте, железнодорожном и водном транспорте;

- портовом оборудовании и оборудовании судов;

- горно-обогатительных комбинатах;

- промышленном станочном и вспомогательном оборудовании;

Опыт ремонта различного оборудования с использованием противоизносного антифрикционного состава позволяет утверждать, что в любом обработанном агрегате:

- восстанавливается компрессия и увеличивается мощность двигателя внутреннего сгорания;

- расход топлива или электроэнергии снижается на 7? 10%;

- уменьшаются потери на трение, в результате чего повышается КПД агрегата;

- уменьшаются вибрация и шум;

- снижается содержание вредных веществ в выхлопных газах.

Обработка противоизносным антифрикционным составом цилиндропоршневой группы двигателей внутреннего сгорания снижает трение, восстанавливает трущиеся пары трения и, как следствие, снижает расход топлива и масла, уменьшает вредные выбросы.

|

| Рис.3. Зависимость изменения времени откачки ресивера 6,3 м3 компрессором ВП3-20/9 |

При обработке двигателя воздействию подвергаются все трущиеся детали коленчатого и распределительного валов, а также детали механизма газораспределения, масляный насос.

Наращивание модифицированного безызносного слоя происходит на поверхностях трения соответствующих подшипников (как скольжения, так и качения).

Образовавшийся защитный слой во много раз снижает коэффициент трения и износ деталей. Перечисленные эффекты применения противоизносного антифрикционного состава при обработке двигателя значительно увеличивают его ресурс.

В качестве примера приведем результаты обработки стационарного компрессора противоизносным антифрикционным составом. Для наглядности результаты обработки представлены в виде графика (рис.3).

Обработка автотракторного оборудования противоизносным антифрикционным составом, включает в себя проведение ряда диагностических операций.

Операции диагностики заключаются в определении некоторых основных теплотехнических и эксплуатационных параметров двигателя, а именно: после прогрева двигателя и выхода на рабочий температурный режим определяется давление сжатия в каждом цилиндре при отсутствии топливоподачи (для дизеля).

Шум и акустические характеристики работающего дизеля определялись визуально на слух.

Затем двигатель обрабатывается противоизносным антифрикционным составом через штатную систему смазки и без остановки работает на холостом ходу не менее 30 мин.

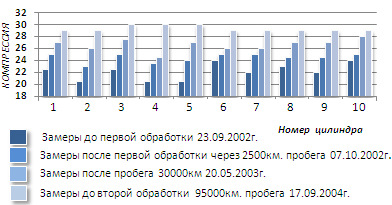

Приведем типичные результаты обработки автомобиля марки «TATRA-815» с двигателем MAN.

Для наглядности результаты обработки дизеля противоизносным антифрикционным составом приведены в виде диаграммы на рис.4. Состояние двигателя по компрессии достигло допустимых значений для эксплуатации (не менее 23,0 кгс/см2), разность значений по цилиндрам уменьшилась с 4 кгс/см2 до 2 кгс/см2 (рекомендуемая заводом изготовителем разность значений компрессии по цилиндрам не более 2,0 кгс/см2 ).

| Результаты измерений давления масла в системе смазки автомобиля TATRA | Табл.2 |

| Замеры давления масла | Давление в масляной системе двигателя, кгс/см2 | ||

| Холостые обороты | 1000 об/мин | Максимальные обороты | |

| до обработки 23.09.2002 г | 1,0 | 3,0 | 3,0 |

| после обработки пробег 2 500 км | 3,0 | 3,8 | 3,8 |

| пробег 35 000 км, 20.05.2003 г | 3,9 | 4,0 | 4,0 |

|

| Рис.4. Изменения давления сжатия в цилиндрах дизеля |

При этом компрессор данной машины до обработки накачивал воздушный контур с 0 до 8 кгс/см2 при оборотах n=1000 об/мин за 5 минут 30 с, а после обработки за 4 минуты 20 с, т.е. производительность компрессора возросла на 21,2%

Аналогичные работы осуществляются специалистами Научно-Технического центра на железнодорожном, морском и речном транспорте. Проведены стендовые и ходовые обработки судовых и тепловозных дизелей.

Таким образом, применение противоизносного антифрикционного ремонтно-восстановительного состава для ремонта автотракторного оборудования показывает, что:

- обработку можно производить в режиме штатной эксплуатации двигателей, что не требует непроизводительных простоев транспортных средств и специально оборудованных помещений;

- можно заменить крупные плановые ремонты планово-предупредительной обработкой с увеличением ресурса дизелей в среднем на 60%;

- давление масла после обработки дизелей повышается в среднем на 14 - 20%;

- стабилизируются и приближаются к оптимальной величине зазоры между трущимися деталями по всей площади пятен контакта;

- улучшаются теплотехнические и экономические характеристики дизелей.

Дураджи В.Н., Хазов С.П.

Литература:

- Химико-термическая обработка металлов и сплавов /под ред. Ляховича Л.С./ М. Металлургия, 1981 - 424 с.

- Минкевич А..Н. Химико-термическая обработка металлов и сплавов. М. Машиностроение 1965 – 491 с.

- Гаркунов Д.Н. Триботехника. Т.1 М. МСХА 2001 – 616 с.

- Балабанов В.И. Безразборное восстановление трущихся соединений. М. МГАУ 1999 – 72 с.

- www.rvs.ru