Контрольная работа

по дисциплине

«Нетяговый подвижной состав»

Подготовил:____________________

Студент 2 курса, группы ___________

шифр: ______________________

Преподаватель_____________________

Москва 2015

Вопрос №5.УСТРОЙСТВО КОЛЕСНЫХ ПАР. СОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИИ КОЛЕСНЫХ ПАР ВАГОНОВ.

Колёсная пара вагонной тележки воспринимает нагрузку от вагона и служит для направления движения вагона по рельсам. Колёсная пара состоит из цельнокатаных колёс, напрессованных на ось. На наружные концы оси через буксы и рессоры опирается рама тележки.

Цельнокатаное вагонное колесо состоит из ступицы, диска и обода. У обода, обращённого внутрь колеи, имеется выступ, называемый гребнем или ребо́рдой. Гребень предохраняет колёсную пару от выхода из пределов колеи.

Некоторые типы вагонов используют дисковые тормоза + магниторельсовый тормоз. Колёсные пары таких вагонов оборудованы тормозными дисками. На ось между колёсами напрессовываются два (четыре поверхности трения) или три (шесть поверхностей трения) тормозных диска.

В 1868-1878 гг. в российском вагоностроении существовали определённые проблемы с обеспечением качественными материалами. В связи с этим появились вагонные колёсные пары имевшие деревянные сплошные центра системы Манзеля и стальные бандажи. При условии добросовестного изготовления из качественного твёрдого дерева (дуб, тик) и после проварки в масле колёсные пары с центрами системы Манзеля служили долго, имели мягкий бесшумный ход, меньший износ бандажей. В этот период все вагоностроительные заводы в Москве выпускали товарные вагоны с колёсами системы Манзеля, также часть пассажирских вагонов имели такие колёсные пары. Впоследствии эти колёса были переформированы и получили железные и чугунные центра.

Вагонная ось это элемент колесной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения. Вагонные оси различаются по способу торцевого крепления подшипников качения - корончатой гайкой или шайбой. Кроме этих признаков, определяющих конструкцию, оси классифицируются:

1. по материалу.

2. способу изготовления.

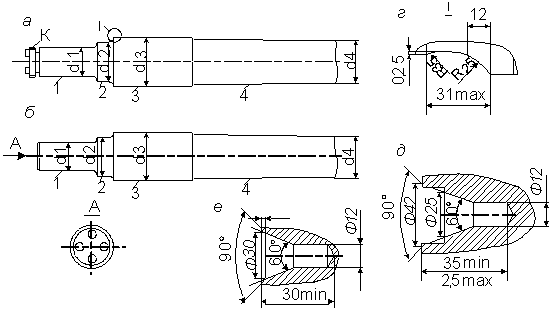

У вагонной оси (рис. 2.) имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси. Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы — галтели, выполненные определенным радиусом. Снижение концентрации напряжений, вызванных посадкой деталей подшипников качения, достигается разгружающей канавкой, расположенной у начала задней галтели шейки оси.(Рис. 2.)

Оси для роликовых подшипников по концам шеек имеют нарезную часть К (рис. 2.) для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз дает возможность поставить стопорную планку, которая крепится двумя болтами.(Рис. 2.)

В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой. Такое крепление может быть выполнено в двух вариантах: при помощи трех или четырех болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси или сформированной колесной пары при обработке на станках.

Шейки вагонных осей - выполняют цилиндрической формы для размещения на них подшипников. Предподступичные части оси это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов - лабиринтные кольца.

Подступичные часть оси на них запрессовывают в холодном состоянии колеса. Средняя часть оси - имеет конический переход от подступичных частей. Оси колесных пар вагонов, оборудованных дисковыми тормозами, а также оси, на которых смонтирован привод подвагонного генератора, имеют посадочные поверхности для установки тормозных дисков или деталей редуктора. Нестационарный режим нагружений при вращении колесной пары вызывает в оси знакопеременные напряжения с амплитудами изменяющейся величины, что требует применения специальных мер, повышающих предел выносливости осевой стали. К таким мерам относятся, обточка средней части оси и упрочнение всей поверхности оси путем накатки роликами, а также контроль оси ультразвуком или другими методами дефектоскопии. Уменьшение допускаемых нагрузок для осей пассажирских вагонов по сравнению с осями грузовых вагонов обосновано более высокими скоростями движения пассажирских поездов и повышенными требованиями безопасности движения. Оси РУ1 и РУ1Ш, оборудуются подшипниками с наружным диаметром 250 мм. Параметры шероховатости после обработки для поверхностей оси установлены Государственным стандартом. В качестве материала для изготовления вагонных осей применяется: для вагонов основных типов сталь ОсВ, для вагонов электропоездов - сталь ОсЛ

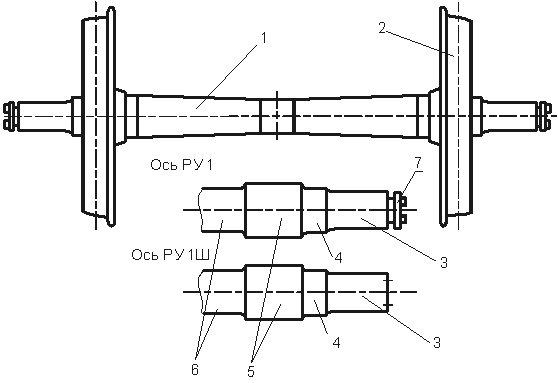

Рис. 1. Колесная пара и форма шейки оси: 1 - ось; 2 - колесо; 3 - шейка; 4 - предподступичная часть;

5 - подступичная часть; 6 - средняя часть; 7 - нарезная часть

Рис. 2. Типы вагонных осей:1 - шейка;2 - предподступичная часть; 3 - подступичная часть; 4 - средняя часть

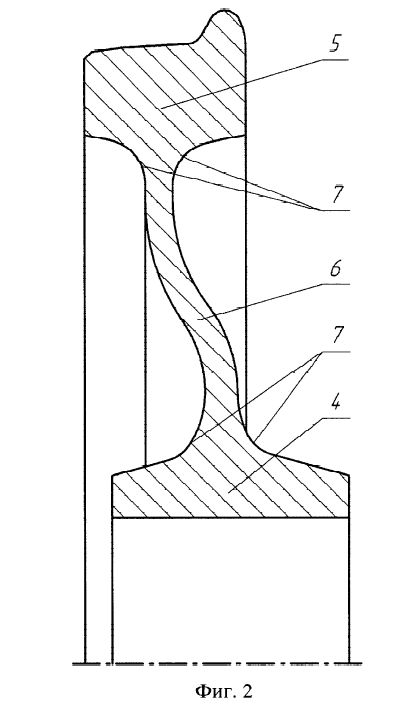

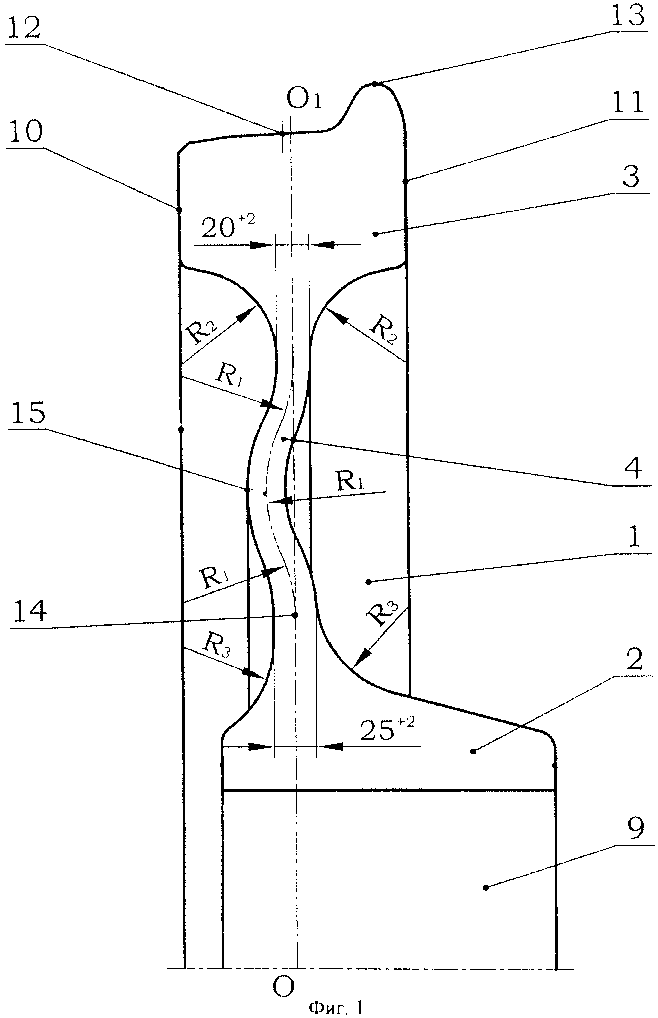

Одним из направлений совершенствования конструкции колесных пар является применение колес с S-образным диском. На рисунке 3 представлена конструкция колеса в соответствии с Патентом РФ №2259279 (Патентообладатель: Открытое акционерное общество "Выксунский металлургический завод")

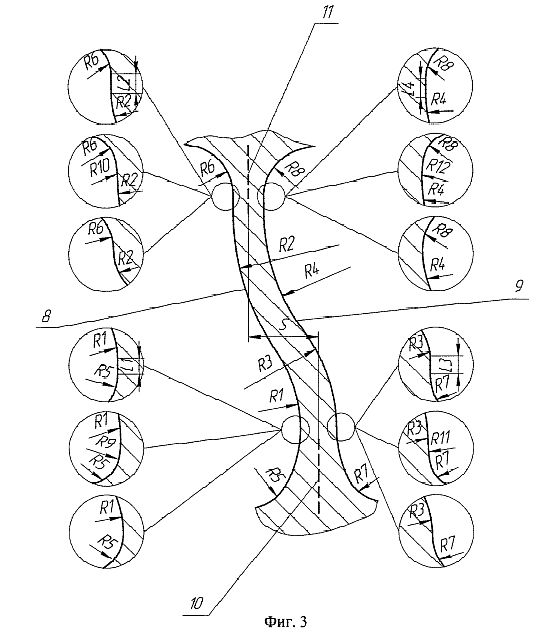

Колесо (рисунок 3) содержит ступицу 4 и обод 5, сопряженные с диском 6 переходными радиусными участками 7. Профиль диска 6 образован наружной 8 (рисунок 4) и внутренней 9 поверхностями, причем центральная линия 10 радиального сечения диска 6 на участке его сопряжения со ступицей 4 смещена вдоль оси вращения колеса относительно центральной линии 11 радиального сечения диска 6 на участке его сопряжения с ободом 5 в сторону внутренней поверхности 9. Величина указанного смещения S составляет от 30 до 100 мм. Образующие наружной 8 и внутренней 9 поверхностей диска 6 состоят из двух главных радиусных кривых (R1, R2, R3, R4) с противоположенной по направлению кривизной, сопряженных в центральной части диска 6 друг с другом. Со стороны ступицы 4 и обода 5 главные радиусные кривые (R1, R2, R3, R4) могут быть сопряжены с переходными радиусными участками 7 (R5, R6, R7, R8) тремя способами: с помощью дополнительных прямолинейных (L1, L2, L3, L4) или радиусных участков (R9, R10, R11, R12), так и без них.

Значение радиусов R1, R2, R3, R4 главных радиусных кривых составляет от 60 до 400 мм, значение длины L1, L2, L3, L4 дополнительных прямолинейных участков составляет не более 40 мм, значение радиусов R9, R10, R11, R12 дополнительных радиусных участков находятся в интервале от 60 до 120 мм, а значение радиусов R5, R6, R7, R8 переходных радиусных участков 7 сопряжения ступицы 4 и обода 5 с диском 6 составляет от 30 до 100 мм. Выбор оптимальной формы диска колеса, согласно изобретению, осуществлен с использованием серии конечно-элементных расчетов различных вариантов конструкций.

Рис 3. Конструкция колеса в соответствии с Патентом РФ №2259279

Рис.4. Основные параметры определяющие форму диска колеса в соответствии с Патентом РФ №2259279

Другим вариантом конструкции является колесо с S-образным диском по Патенту РФ 2376149 (Патентообладатель: Открытое акционерное общество "Нижнетагильский металлургический комбинат" (ОАО "НТМК")).

Колесо 1 (рис. 5) имеет ступицу 2 с осевым отверстием 9 и обод 3, которые соединены между собой криволинейным диском 4. Диск 4 представляет собой изогнутое сечение с осевой линией 14. Диск 4 связан со ступицей 2 и переходит в ступицу у галтели. Подобным образом диск соединен с ободом 3 у второй передней галтели обода и второй задней галтели обода.

Диск имеет единственный выгиб относительно передней наружной поверхности колеса радиусом R1, равным 85 мм (точка 15) в средней части диска, причем кривизна выполнена таким образом, что осевая линия диска 14 совпадает с осевой линией обода колеса ОО1.

Диск 4 имеет криволинейные образующие, сопряженные с ободом 3 и ступицей 2 радиусными кривыми R2 и R3. Переходные участки сопряжены с обеих сторон колеса (наружной и внутренней) кривыми одного радиуса, соответственно равными у обода R2=50+2 мм и у ступицы R3=60+2 мм.

Диск сопрягается со ступицей не посередине ступицы, а со смещением в сторону наружной боковой поверхности колеса с расстоянием от осевой линии диска до наружного торца ступицы, равным 43-2 мм.

Рис 5. Конструкция колеса в соответствии с Патентом РФ №2376149

Вопрос №15. Динамические поездные испытания

Динамические поездные (ходовые) испытания являются одним из основных этапов отработки конструкции вагона и оценки его динамических и прочностных качеств. В зависимости от целей они бывают общединамическими и специальными. К общединамическим испытаниям относятся:

1. заводские, проводимые заводом-изготовителем. Целью их является проверка работы отдельных узлов вагона и конструкции его в целом; по результатам этих испытаний завод-изготовитель дорабатывает опытный образец вагона;

2. приемочные поездные испытания, во время которых проверяется соответствие динамических качеств вагона требованиям заказчиков вагона и всем действующим нормам расчета и эксплуатации вагонов. При этих испытаниях определяются ходовые качества вагона (плавность хода, устойчивость против поперечного опрокидывания вагона в кривых, устойчивость колеса на рельсе), динамические силы, действующие на элементы вагона и железнодорожного пути, динамические силы, от которых зависит прочность и надежность вагона в длительной эксплуатации.

По результатам приемочных испытаний устанавливаются пригодность вагона к эксплуатации на сети железных дорог России, стран Балтии и стран СНГ и условия обращения вагонов на них. В частности, устанавливается допустимая скорость движения вагона, при которой обеспечивается безопасность движения, требуемая прочность, устойчивость и необходимая плавность хода вагона (в основном для пассажирского вагона) на прямых и кривых участках современной типовой конструкции верхнего строения пути, удовлетворяющей установленным нормам текущего содержания.

Кроме общединамических испытаний проводятся также специальные поездные (ходовые) испытания: тормозные по оценке эффективности тормозных систем вагона, на устойчивость вагона против выжимания его из поезда продольными силами в тяжеловесных длинносоставных поездах; длительные для определения величин и характера распределения во времени динамических сил, действующих на вагон за время его длительной эксплуатации; по погрузочно-разгрузочным операциям с определением сил, возникающих в элементах конструкции грузового вагона при погрузке и выгрузке с применением специальных устройств (вагоноопрокидыватели, грузоподъемные краны, вибро-инерционные разгрузочные установки, накладные вибраторы и т.п.).

Методика проведения испытаний разрабатывается в зависимости от поставленной задачи и определяет порядок подготовки вагона к испытаниям, виды и объем измерительной регистрирующей аппаратуры и ее размещение на вагоне, режимы нагружения испытываемого вагона и порядок проведения испытаний, характеристики опытного участка пути, методы автоматической обработки опытных данных и применяемая при этом аппаратура.

Частоты собственных колебаний вагона и моменты инерции обрессоренной массы испытываемого вагона определяются перед началом динамических (ходовых) испытаний путем свободного перекатывания вагона через подложенные под колеса специальные клинья, устанавливаемые в определенном порядке для имитации подпрыгивания, галопирования и боковой качки кузова вагона. При падении колес с клиньев возникают собственные колебания кузова вагона на рессорном подвешивании, соответствующий анализ которых позволяет определить частоту, декремент затухания амплитуд колебаний и момент инерции обрессоренной массы вагона.

При динамических (ходовых) испытаниях вагонов измеряются специальными приборами и регистрируются следующие величины и процессы:

1. вертикальные и поперечные (иногда и продольные) горизонтальные ускорения кузова вагона в зоне пятника кузова (для пассажирского вагона также и в средней части кузова) и на раме тележки;

2. динамические напряжения в надрессорной балке и боковых рамах грузовых тележек, в боковых балках рамы и элементах люлечного подвешивания тележки пассажирского вагона, в оси колесной пары и в диске колеса;

3. поперечные горизонтальные (рамные) силы, действующие от колесных пар на раму тележки;

4. частоты и характер колебания вагона и его узлов (колебания кузова и рамы тележки, виляние тележки относительно кузова и рельсов в рельсовой колее, взаимное забегание или обгон боковых рам грузовой тележки).

При динамических прочностных испытаниях измеряются динамические напряжения через деформации в исследуемых элементах и узлах вагона и динамические силы, действующие при этом на исследуемые элементы и узлы вагона, а также вертикальные и поперечные горизонтальные ускорения элементов и узлов вагона.

По результатам динамических (ходовых) испытаний определяются следующие динамические показатели для оценки динамических качеств вагона:

1. коэффициент динамической добавки вертикальных сил по обрессоренной и необрессоренной массам вагона, представляющий собой отношение динамической силы или динамического напряжения к статической силе или статическому напряжению соответственно в надрессорной балке и боковой раме тележки;

2. поперечная горизонтальная (рамная) сила;

3. условный коэффициент горизонтальной динамики, представляющий собою отношение рамной силы к осевой нагрузке (нагрузка брутто-вагона от колесной пары на рельсы);

4. коэффициент динамической нагрузки рессорных комплектов вагона;

5. коэффициент запаса устойчивости колеса от вкатывания его гребнем на головку рельса с последующим сходом с головки рельса;

6. коэффициент запас устойчивости рельсошпальной решетки пути от поперечного сдвига по балласту под воздействием рамной силы как отношение рамной силы к вертикальной нагрузке от колесной пары на рельсы;

7. коэффициент запаса поперечной устойчивости вагона в кривых от опрокидывания как отношение статической нагрузки колеса на рельс к дополнительной нагрузке колеса на рельс от центробежной силы и силы ветра;

8. показатель плавности хода вагона (обычно для пассажирских вагонов);

9. показатели кинематики узлов вагона (поворот тележки относительно кузова вагона, обгон или забегание боковых рам грузовой тележки, перемещение колесных пар относительно рамы тележки и рельсов, поперечный относ кузова и т.п.).

Динамические (ходовые) испытания на устойчивость вагона на рельсах, при которых не исключена возможность схода его с рельсов, или испытания со скоростями, существенно превышающими допускаемые в эксплуатации, обычно проводятся на специальных полигонах (экспериментальное кольцо на станции Щербинка Московской ж. д., скоростной испытательный полигон Белореченская—Майкоп Северо-Кавказской ж. д.). В этом случае на участках пути полигона создаются, как правило, различного вида искусственные неровности на обоих рельсах в вертикальной и горизонтальной плоскостях. Величина амплитуд, характер и сочетание этих неровностей выбираются наиболее неблагоприятными для возбуждения интенсивных колебаний вагона при заданной определенной скорости движения вагона, но в пределах допускаемых инструкцией по текущему содержанию пути, при которых еще нет необходимости вводить ограничение скорости движения поездов.

При комплексных динамических испытаниях и испытаниях по воздействию вагона на путь выбирают, как правило, фиксированные прямые и кривые участки пути ограниченной длины, которые оборудуются соответствующими измерительными приборами для определения напряжений в рельсах, изгибов рельсов под воздействием поперечных горизонтальных сил со стороны вагона, напряжения на основной площадке земляного полотна, усилий от рельсов на шпалы и балласт. Максимальная скорость движения при испытаниях должна превышать проектную конструкционную скорость опытного вагона не менее чем на 15—20 км/ч.

Динамические ударные испытания грузовых вагонов, при которых продольные ударные силы прикладываются к раме вагона через автосцепку, проводят с целью определения динамических напряжений и их распределения в элементах рамы и кузова вагона, предельной допустимой величины продольной силы, при которой может произойти разрушение рамы или кузова вагона; для оценки соответствия характеристик поглощающего аппарата автосцепки массе данного вагона и условиям его эксплуатации.

Ударные испытания могут проводиться с одиночным вагоном, который ударяется в группу заторможенных груженых вагонов, стоящих на прямом горизонтальном участке железнодорожного пути, или в который ударяется груженый вагон-боек, при различной скорости соударения. Кроме того испытания группы вагонов на действие продольных сил проводятся при трогании грузового поезда с места, осаживании поезда, при торможении (служебное, экстренное) и при движении поезда по переломам профиля пути, т.е. при неустановившихся режимах движения грузового поезда.

При динамических испытаниях на соударение одиночного грузового вагона груженый вагон-боек накатывается на стоящий в группе заторможенных вагонов испытываемый вагон, оборудованный измерительными приборами, локомотивом, который отцепляется от вагона-бойка при достижении им заданной скорости соударения (по скоростемеру локомотива). Уточненная скорость соударения вагона-бойка с испытываемым вагоном определяется по времени прохода вагоном-байком контрольного участка пути длиной 10 м, расположенного непосредственно перед стоящим испытываемым на соударение вагоном. Сигналы от измерительных приборов на стоящем испытываемом вагоне поступают по электрическим кабелям с защитным экраном от электрических помех в вагон-лабораторию, стоящую на параллельном железнодорожном пути.

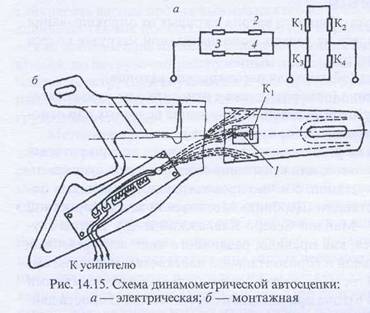

Для измерения продольной силы удара, передающейся через корпус автосцепки на раму вагона, применяется динамометрическая автосцепка (рис. 14.15) с наклеенными на хвостовике корпуса автосцепки активными (рабочими) проволочными тензодат-чиками 1-4, наклеенными вдоль оси действия и компенсационными датчиками K1—К4, наклеенными поперек оси действия продольной силы. Динамическая автосцепка оттарирована с помощью гидравлического пресса с целью определения соотношения между продольной силой и вызываемым ею напряжением в хвостовике автосцепки в зоне упругости по показаниям тензодатчиков.

Кроме продольной силы удара измеряются также напряжения в элементах конструкции вагона с помощью тензодатчиков, продольные ускорения вагона с помощью ускорениемеров; относительные продольные и поперечные перемещения ударяющихся вагонов и деформации сжатия поглощающих аппаратов автосцепки с помощью реохордных прогибомеров, а также скорость соударения вагонов.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. В.В. Лукин, П.С. Анисимов, Ю.П. Федосеев.«Вагоны - общий курс»: Учебник для вузов ж.д. транспорта / под редакцией Лукина В.В. – М.: Маршрут, 2004г. 424с.

2. Дуканич Г.И. и др. «Осмотр вагонов: Иллюстрир. Пособие/ Г.И. Дуканич, Н.К. Костенко. Н. И. Скорина. – М.: Транспорт, 1990. – 159 с.: ил., табл.

3. Инструкция по техническому обслуживанию вагонов в эксплуатации (ЦВ-ЦЛ-408). РАЗРАБОТАНА Проектно – конструкторским бюро вагонного хозяйства (ПКБ ЦВ) филиал ОАО «РЖД», УТВЕРЖДЕНА Советом по железнодорожному транспорту Государств – участников Содружества Протокол от 21-22 мая 2009 г. № 50