Практическое занятие №9

Наладка и настройка токарного станка на нарезание резьбы резцом

Цель: научиться определять диаметр стержня или отверстия под нарезания резьбы резцом

Краткие теоретические сведения

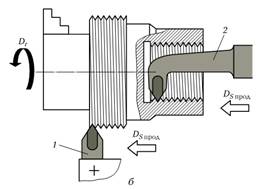

Резьбовые резцы. Резьбы с высокими требованиями к соосности с другими поверхностями и к точности шага выполняют на токарных станках резьбовыми резцами (рис. 1).

Профиль резьбового резца должен соответствовать профилю нарезаемой резьбы, а угол при вершине резца должен соответствовать углу профиля резьбы, для метрической резьбы угол профиля ε = 60°, для дюймовой ε = 55°.

В процессе нарезания резьбы резцом возможна некоторая «разбивка» профиля резьбы, поэтому фактический угол профиля резца занижается: для резцов из быстрорежущей стали на 10…20′, для твердосплавных резцов на 20…30′.

Рис. 1 - Конструкция резьбового резца и нарезание резьбовых поверхностей: 1 — резец для нарезания наружной резьбы; 2 — резец для нарезания внутренней резьбы; DS прод — движение продольной подачи; Dr — главное движение

Резцы могут быть изготовлены из быстрорежущей стали или оснащены твердосплавными пластинами, они могут использоваться для нарезания как наружных, так и внутренних резьб.

Технология нарезания резьб резцами включает в себя ряд действий:

ü Настройку станка.

ü установку заготовки; ƒ ƒ

ü подбор и установку резца; ƒ ƒ

ü подготовительную обработку изделия; ƒ ƒ

ü нарезание резьбы. ƒ ƒ

Установка резца. Резьбовой резец необходимо устанавливать точно по линии центров так, чтобы средняя линия резца была направлена перпендикулярно оси обрабатываемой детали. Установка ниже центра приводит к искажению профиля, а установка выше центра к «затиранию» резца. Для получения правильного профиля резьбы резец устанавливают по шаблону (рисунок 2).

Шаблон прикладывают к заготовке (детали) на уровни оси, и резец вводят в профильный вырез. Правильное положение режущих кромок резца проверяют на «просвет», затем резец закрепляют и убирают шаблон.

Рисунок 2 – Установка резьбового резца по шаблону

Подготовка изделия к нарезанию на нем резьбы резцами заключается в чистовом обтачивании или растачивании того участка, на котором будет нарезана резьба.

При обтачивании заготовки под последующее нарезание резьбы необходимо учитывать, что при нарезании происходит некоторое выдавливание металла из впадин. Поэтому диаметр вала под резьбу должен быть несколько меньше наружного диаметра резьбы, а диаметр отверстия больше внутреннего диаметра резьбы.

Выбор диаметров вала и отверстия под резьбу зависит от обрабатываемого материала и шага резьбы. Диаметры вала и отверстия при подготовке поверхности под нарезания резьбы определяют по справочникам.

В конце резьбового участка протачивают канавку для выхода резца. Ширина канавки должна быть не менее шага резьбы (при скоростном нарезании резьбы твердосплавными резцами — 2—3 шага). Глубина канавки должна быть больше глубины резьбы на 0,1…0,2 мм. Иногда на чертеже детали указывается длина «сбега» — длина участка, на котором производится вывод резца, на этом участке резьба получается неполной.

Нарезание резьбы производят за несколько рабочих ходов, их число определяют по справочнику.

В зависимости от шага резьбы и материала режущей части определяют количество черновых и чистовых рабочих ходов. При черновой обработке срезают 3/4 высоты профиля резьбы, а при чистовой 1/4.

После каждого рабочего хода резец выводят из канавки, суппорт возвращают в исходное положение и вновь начинают рабочий ход. Если шаг ходового винта делится без остатка на шаг нарезаемой резьбы (резьба «четная»), то резец будет попадать во впадины резьбы при включении разъемной гайки в любом положении суппорта. Если резьба «нечетная», т.е. шаг ходового винта не делится на шаг резьбы без остатка, то суппорт возвращают в исходное положение при ускоренном обратном вращении шпинделя без размыкания разъемной гайки.

Режимы резания при нарезании резьбы резцами. Глубина резания определяется высотой витка, числом черновых и чистовых рабочих ходов. При высоте витка h глубина резания, срезаемая при черновых ходах, равна  h, а при чистовых ходах —

h, а при чистовых ходах —  h. Если при нарезании резьбы рекомендуется 6 черновых ходов и 3 чистовых рабочих хода, то глубина резания каждого чернового хода будет

h. Если при нарезании резьбы рекомендуется 6 черновых ходов и 3 чистовых рабочих хода, то глубина резания каждого чернового хода будет  h, а чистового —

h, а чистового —  h

h

Подача равняется шагу резьбы, а для многозаходных резьб — ходу.

Скорость резания при нарезании резьбы

· на стальных заготовках:

- быстрорежущими резцами составляет 20…35 м/мин,

- твердосплавными резцами — 100…150 м/мин,

· при обработке чугуна:

- быстрорежущими резцами — 10…15 м/мин,

- твердосплавными резцами — 40…60 м/мин.

При нарезании внутренних резьб из-за затрудненных условий обработки скорость резания снижается на 20…30 %.

Частота вращения шпинделя, мин−1, определяется по формуле

Задание:

1. Ознакомится с краткими теоретическими сведениями. Сделать конспект, описав основные действия для нарезания резьбы резцом и определение режимов резания.

2. Определить диаметр отверстия под нарезание резьбы, вид резьбы которую необходимо нарезать, способ нарезания резьбы

| Вариант 1 | Вариант 2 | ||

| 5/16'' 3/8'' | 7/8'' 2'' | 5/8'' 1/4'' | 1 1/8'' 1'' |

| G1/4 G1/8 | G3/8 G 5/8 | G7/8 G 1 | G3/4 G 2 |

| М 10-6Н М ЗЗ-6Н | М 60-6Н М 39-6Н | М 12-6Н М 30-6Н | М 45-6Н М 68-6Н |

| Tr 34 х 10-7Н Tr 22 х 8-7Н | Tr 30 х 3-7Н Tr 18 х 2-7Н | Tr 40 х 10-7Н Tr 28 х 8-7Н | Tr 50 х 3-7Н Tr 140 х 6-7Н |

3. Определить диаметр стержня d под нарезание резьбы, вид резьбы которую необходимо нарезать, способ нарезания резьбы

| Вариант 1 | Вариант 2 | ||

| М 10-6g М42-6g | М 20-6g М68-6g | М 33-6g М 12-6g | М 64-6g М27-6g |

| М 14x1– 6g M20x1– 6g | М 16x1,5– 6g M18x2– 6g | М 14x1,5 – 6g M20x1– 6g | М 58x3 – 6g M25x2– 6g |

| G 1/4 G 3 | G 1 1/8 G 5 1/2 | G 7/8 G 2 ¾ | G ¾ G 1 1/4 |

4. Определить по справочнику число черновых и чистовых проходов при нарезании метрической резьбы твердосплавным резцом и скорость резания

| Вариант 1 | Вариант 2 |

| М10х0,75, Сталь 20Х13 | М12х1,5, ЛК80-3Л |

| М30х1,5 Ст 1 | М30х1,5, Сталь 15Х |

| М40х2 БрА9Ж3Л | М50х2, Сталь 30ХРА |

| М20х1,5 ЛАЖ60-1-1Л | М20х1, БрА9Мц2Л |