| Разряд | Число рабочих по видам работ | Сумма разрядов | Тарифный коэффициент | Сумма тарифных коэффициентов | ||||||

| М | С | А | П | У | Р | Итого | ||||

| 11___ | ||||||||||

| Итого | _____J |

По вертикали в этой таблице подсчитывается число рабочих по видам работ (для всех разрядов) и их удельный вес в общем числе рабочих.

Сумма всех разрядов определяется суммированием значении графы 9 «Сумма разрядов».

Сумма всех тарифных коэффициентов для всех разрядов определяется суммированием значений последней графы.

Сводка оборудования — это перечень и число единиц основного и резервного оборудования, необходимого для выполнения данного технологического процесса (табл. 5.15).

Число единиц резервного оборудования зависит от типа оборудования и принимается равным 5... 10 % числа единиц основного оборудования. Число единиц оборудования спаренных рабочих мест принимается равным 5 % числа единиц основного оборудования.

Затраты времени на изготовление одного изделия Т определяются суммированием затрат времени на выполнение всех технологически неделимых операций технологического процесса:

Стоимость обработки одного изделия определяется по формуле

где T, — дневная ставка рабочего первого разряда; £ к — сумма тарифных коэффициентов; Мсм — выпуск изделий в смену. Производительность труда определяют по формуле

где N— расчетное число рабочих на потоке.

Средний разряд Sср определяется делением суммы тарифных Разрядов на расчетное число рабочих.

Таблица 5.15

Сводка оборудования

| Наименование и марка оборудования | Число единиц оборудования | |||

| установленного на потоке | спаренных рабочих мест | всего | ||

| основного | резервного | |||

Средний тарифный коэффициент Кср определяется деление суммы всех тарифных коэффициентов на расчетное число рабочих.

Коэффициент использования оборудования на потоке является по формуле

где п — число машинных операций в технологическом процессе 1 — затрата времени на машинную операцию; пф — число машин, установленное на потоке (с учетом резервных). Коэффициент механизации определяется по формуле

ПЛАН РАЗМЕЩЕНИЯ РАБОЧИХ МЕСТ НА ПОТОКЕ

Планировка потока в помещении цеха предусматривает следующие этапы: выбор типов и размеров рабочих мест в соответствии с каждой организационной операцией технологической схемы разделения труда; выбор расположения рабочих мест на потоке (а также, если они есть, в группах и секциях).

Исходными данными для разработки и установления потока в цехе (на участке) являются:

план цеха;

типовые нормы производственных площадей на одного рабочего;

технологическая схема разделения труда по изготовлению изделия и ее монтажный график;

типы и размеры рабочих мест и мест хранения полуфабрикатов;

число единиц оборудования (сводка оборудования);

организационная форма потока;

тип транспортных устройств для перемещения кроя и полуфабрикатов;

нормы безопасности труда.

Рассмотрим последовательно этапы планировки потока.

Рабочие места на потоке размещают в соответствии с технологической схемой разделения труда по изготовлению изделия. При этом стараются не нарушать прямоточность и непрерывность потока.

Место запуска следует располагать со стороны подачи кроя место выпуска — со стороны сдачи готовой продукции, на склад, стремясь к тому, чтобы пути транспортирования кроя, полуфабрикатов, готовых изделий и движения людей не пересекались.

рабочее место — это место, где непосредственно выполняется дологический процесс. Оно включает в себя рабочий стол с уловленным на нем соответствующим оборудованием, инстлентами и приспособлениями, стул, рабочую зону для исполнителя, зону нахождения полуфабриката до и после выполнения операции (междустолье, на конвейерных потоках — часть транслирующей ленты конвейера, на не конвейерных потоках — стеллаж и т.п.).

Размер рабочей зоны зависит от позы исполнителя (стоя, сидя), а также от вида выполняемых работ и технологического оборудования. Размер рабочей зоны можно приблизительно вычислить из табл. 5.3, где приведены шаги рабочих мест (шаг рабочего места включает в себя длину рабочего стола и рабочую зону). На рис. 5.22 приведен пример размещения рабочих мест на конвейере с регламентированной скоростью движения, указаны размеры некоторых рабочих зон, а также рабочих столов для запуска кроя и выпуска продукции. Можно рекомендовать следующую ширину рабочей зоны: не менее 0,5 м для утюжильных и ручных операций, выполняемых стоя; 0,55 м для машинных, ручных и утюжильных операций, выполняемых сидя, при расположении обрабатываемых деталей на столе; 0,75 м для ручных операций, выполняемых сидя, при расположении обрабатываемых деталей на коленях.

Типы и размеры рабочих мест выбирают в зависимости от вида изготовляемых изделий и вида используемых транспортных средств. Размеры рабочих столов в зависимости от вида выпускаемой продукции приведены в табл. 5.4.

Рис. 5.22. Пример размещения рабочих мест на конвейере с регламентированной скоростью движения:

L — шаг рабочего места; b — ширина ленты; Ln — длина потока

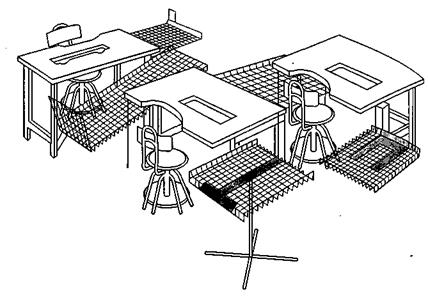

Рис. 5.23. Пример организации рабочего места с применением дополнительных плоскостей для передачи полуфабрикатов

Рабочее место должно быть организовано таким образом, чтобы обеспечивался максимум комфорта и безопасности работы исполнителя.

Рациональная организация рабочих мест — один из основных факторов, определяющих высокие технико-экономические показатели работы потока.

Рационально организовать рабочее место можно с помощью оргтех оснастки (например, зажимов для пачки деталей), дополнительных плоскостей (что позволит уменьшить размеры крышки стола), изменения конструкции станины швейной машины и т.п. На рис. 5.23 дан пример организации рабочего места с применением дополнительных плоскостей для передачи полуфабрикатов. В приложении 4 приведены данные, свидетельствующие о влиянии организации рабочего места на рост производительности труд.

Через каждые 7... 10 рабочих мест устанавливают резервные рабочие места, число которых составляет до 10% числа основные для конкретного проектируемого потока это число берут из сводки оборудования.

Рабочее место для запуска изделий на конвейерный поток стол, имеющий следующие размеры, м:

Длина стола для потоков по изготовлению

пальто........................................................ 2...2,5

Длина стола для потоков по изготовлению

костюмов и женских платьев....... 1,8... 2

Длина стола для потоков по изготовлению

белья............................................ 1,5... 1,8

Ширина стола............................ 1,1... 1,2

Ширина перемычки над лентой запуска

изделий....................................... 0,4...0,55

Ширина перемычки над лентой выпуска

изделий................................. '..... 0,6...0,75

Кроме рабочих мест должны иметься соответствующие места для хранения кроя деталей и готовой продукции.

Крой хранят на специальных одно- и двухъярусных стеллажах с ячейками, расположенными в зоне запуска. Ширина полок 0,7.-.0,8 м, длина и высота ячеек в зависимости от размера пачек кроя 0,6...0,9 и 0,5...0,7 м. Высота стеллажа не более 2 м, длина устанавливается в зависимости от запаса деталей.

Полуфабрикат между секциями хранят на стеллажах с ячейками высотой 0,5 м.

Готовые изделия в не подвешенном состоянии хранят на стеллажах с ячейками высотой 0,5 м. Верхнюю одежду, женские платья из шерстяных и шелковых тканей хранят в подвешенном состоянии на передвижных кронштейнах.

Рабочие места на потоке размещают в зависимости от типа организационной формы потока. На рис. 5.22 был приведен пример размещения рабочих мест на конвейере. На конвейерных потоках самое удобное размещение рабочих мест — под прямым углом к продольной оси агрегата при расположении рабочего левым боком к конвейеру. На групповых (агрегатно-групповых) потоках рабочие места располагают по группам обработки узлов изделия. Размещение рабочих мест по отношению друг к другу может быть самое разнообразное, что делает такие потоки предпочтительными при их расположении в нестандартных помещениях. На рис. 5.24 приведен пример расположения рабочих мест на агрегатно-групповых потоках в зависимости от способа передачи полуфабриката. ЦНИИШП предлагает для расстановки рабочих мест на потоке использовать один из следующих вариантов:

расположение группами по однородности выполняемых операций;

цепная расстановка в соответствии с технологической последовательностью;

комбинированная расстановка по принципу кооперирования Потоков (изготовляющих одно изделие).

Рис. 5.24. Пример расположения рабочих мест на агрегатно-групповых потоках в зависимости от способа передачи полуфабриката:

1 — 1 — передача полуфабриката от одного рабочего места к другому; 2 — 1 -передача полуфабриката от двух рабочих мест к одному рабочему месту и т.д.

Рис. 5.25. Общий вид транспортного устройства для партионного перемещения изделий

Рис. 5.26. Определение ширины транспортной полосы в проходе.

Рабочие места по отношению к осевой линии потока или между столью ЦНИИШП рекомендует располагать в соответствии со следующими вариантами:

перпендикулярно транспортирующей ленте конвейера или междустолью; параллельно осевой линии потока (междустолью), при этом детали и узлы изделия передаются слева направо;

по диагонали под углом 45° к осевой линии потока.

Размещение рабочих мест на потоке обусловлено также транспортными устройствами, применяемыми для подачи кроя, движения полуфабрикатов и готовой продукции. Транспортными устройствами, способными быстро менять маршрут перемещения, являются бесприводные транспортные средства (см. подразд. 5.4) и подвесные конвейеры.

Оснащение потока подвесным конвейером обеспечивает снижение физических затрат на передвижение тележек; равномерную загрузку исполнителей и высокую степень специализации рабочих мест; возможность оперативно перераспределить загрузку; сокращение затрат времени на ручные операции («взять», «отложить», «подготовить деталь для обработки»); удобство ориентации обрабатываемых деталей.

В подвесных конвейерах (см. рис. 5.11) транспортирование осуществляется посредством элементов качения по подвесным монорельсовым направляющим. На рис. 5.25 представлено разработанное ЦНИИШП транспортное устройство для партионного перемещения изделий в цехе или на участке влажно-тепловой обработки. Специальная каретка 5 перемещается по подвесному ходовому пути 4. Для предотвращения схода каретки на криволинейных участках трассы 1 на раме 3 закреплен ограничитель 2 для обеспечения безопасности движения в проходах предусматривается специальная транспортная полоса — дополнительная производственная площадь (для всех транспортных устройств, перемещающихся на высоте менее 2 м от пола). Ширина транспортной полосы (рис. 5.26) определяется по формуле

где Ш — ширина транспортного средства или транспортируемого груза; С — зазор безопасности движения (для напольных бесприводных транспортных средств С= 0,2 м при скорости движения не более 1 м/с).

Использование напольных бесприводных транспортных средств межоперационного обмена и подачи кроя выдвигает особые требования к качеству покрытия пола в производственном помещении и, следовательно, к способам подводки энергопитания, воздуха и пара к рабочим местам. Подводка бывает верхней и нижней. Верхняя подводка более рациональна, чем нижняя, так как не занимает рабочей площади цеха и позволяет с наименьшими затратами перестраивать процесс при замене оборудования или перепланировке рабочих мест.

Подвесные конвейеры должны быть устроены таким образов чтобы их части, несущие груз, не находились над рабочими местами, местами движения людей и напольного транспорта и могли обеспечить удобство подвешивания и съема полуфабрикатов и готовых изделий.

Управление транспортными устройствами должно быть легкие и удобным. При этом должна быть исключена возможность самопроизвольного включения устройства.

При планировке рабочих мест в цехе (на участке) должны быть учтены требования техники безопасности, в частности пожара безопасное, и санитарные нормы.

Согласно санитарным нормам предусматривают следующие размеры проходов по длине и ширине цеха (м, не менее):

От торцевых стен до начала и конца рабочих

мест на потоке................................ 3,5...4,5

От боковых стен до рабочих мест на потоке 1,1... 1,2

Ширина проходов................................... 1,5...2

Ширина главного прохода..................... 3... 3,5

Расстояние между группами рабочих мест

(на агрегатно-групповых потоках) 0,8... 1,2

Расстояние от колонны до рабочего места

(на конвейерных потоках)................. 0,15

Вдоль торцевых стен обычно располагают стеллажи и рабочие места для подготовки кроя. При наличии колонн рабочие места должны находиться на расстоянии не менее 0,4 м от них. Если в цехе располагают конвейерный поток, то длина конвейера не должна превышать 35 м, иначе необходимо делать поперечные проходы шириной 1,5... 2 м. На конвейерных потоках должны быть предусмотрены продольные проходы шириной 0,5 м между двумя лентами конвейера.

Общецеховые проходы для движения людей и транспорта могут быть центральными (между смежными рядами машин) и при стенными (между стеной и рядом машин), а по назначению - главными (прямыми, направленными к главному выходу из цеха) и вспомогательными (направленными к запасным выходам и санитарно-бытовым помещениям). Расстояние от самого удаленного рабочего места до ближайшего цехового прохода не должно превышать 50 м. Подходы к рабочим местам следует делать кратчайшими, по возможности не пересекающими транспортные пути. Оборудование при этом следует располагать так, чтобы было удобно его обслуживать и заменять.

В помещениях, имеющих нестандартную высоту, при размещении потока нужно проверить соответствие фактического объема помещения на каждого работающего требованиям правил А технике безопасности и производственной санитарии. (На каждого го работающего должно приходиться не менее 15 м3 объема производственного помещения.)

Рис. 5.27. Планировка рабочих мест на конвейерном потоке по производству мужских демисезонных пальто (цифры обозначают порядковые номера рабочих мест, буквы – сокращенные названия видов работ)

Из типовых норм площади на одного производственного рабочего швейного цеха рассчитывают, какое число рабочих мест можно разместить в цехе, или, наоборот, какую часть цеха может занять данный поток, можно ли расположить на имеющейся площади еще один поток и т. п.

Планировку рабочих мест вычерчивают на плане цеха в масштабе 1:100 или 1:50 с указанием номеров организационных операций и названий видов работ. При этом можно стрелками указывать направление движения технологического потока, перемещения деталей и полуфабрикатов, движения транспортных средств места запуска деталей кроя, выпуска готовой продукции и хранения полуфабриката.

На рис. 5.27 показана планировка рабочих мест на конвейерном потоке по производству мужских демисезонных пальто.