КУРСОВАЯ РАБОТА

По дисциплине: Оборудование предприятий

На тему: «Упаковочное оборудование»

студентки группы 4-ТД-8

Институт Текстиля и моды

Студентки Белихиной Юлии Владимировны

Проверил_____________________________

Оценка_______________________________

Дата «___»__________________2012 г.

Санкт-Петербург

Содержание

Введение_______________________________________________________2

1Фасовочно-упаковочное оборудование_____________________________4

1.2Виды упаковочных машин_____________________________________5

1.3 Разновидности упаковочных машин____________________________7

2 Классификация по типам упаковочного оборудования ______________11

2.1 Классификация оборудования для упаковки по конфигурации формируемого пакета. Объемные пакеты _____________________13

2.2 Классификация оборудования для упаковки по конфигурации формируемого пакета. Плоские пакеты________________________29

Заключение ____________________________________________________43

Список используемой литературы__________________________________44

ВВЕДЕНИЕ

До 90-х гг. технический уровень упаковочного оборудования был низким. В основном применялось оборудование, отличавшееся громоздкостью, невысокой производительностью и недостаточной надежностью. Сейчас почти полное обновление ассортимента оборудования происходит в течение 4—5 лет

В России рынок торгового оборудования, в том числе упаковочного, формируется как из импортируемого, так и из оборудования отечественного производства. С появлением новых для российского рынка технологий по переработке, упаковке и хранению продовольственной продукции, созданием самостоятельных коммерческих структур и выходом правительственных решений по активизации продвижения российского продукта назрела необходимость самостоятельного участия торговых организаций в процессе переработки и упаковки, что сокращает технологический цикл превращения своего сырьевого товара в деньги, а следовательно, уменьшает конечную цену продаваемого товара.

В настоящее время организуются мини-производства по переработке и упаковке продуктов питания, пригодные для размещения в подсобке любого продовольственного магазина, предприятия общественного питания, на оптовых продовольственных рынках и различных предприятиях агропромышленного комплекса. В состав таких производств входит разделочное, упаковочное, весовое, этикетировочное, торговое, вспомогательное оборудование.

ФАСОВОЧНО-УПАКОВОЧНОЕ ОБОРУДОВАНИЕ

Фасовочно-упаковочное оборудование — это технические устройства, предназначенные для упаковки различных продуктов и товаров в промышленных масштабах. Как правило, оборудование для упаковки размещается в конце производственной линии, где выполняется придание продукту окончательного товарного вида.

К оборудованию для упаковки относятся:

· Оборудование используемое для упаковки штучных изделий в пакеты

· Термоусадочное оборудование, служащее для упаковки единичных изделий или групп в пакеты

Фасовочное оборудование наиболее часто представлено:

· Весовыми дозаторами разного типа

· Объёмными и шнековыми дозаторами

Фасовочно-упаковочное оборудование объединяет преимущества первой и второй группы и позволяет:

· Обеспечить фасовку и упаковку сыпучих товаров

· Упаковывать товары в различную тару в промышленных масштабах

Кроме того, к упаковочному оборудованию можно отнести линии розлива и автоматические устройства упаковки в специализированную тару, в частности, в пакеты различных типов.

ВИДЫУПАКОВОЧНЫХ МАШИН

Для разных видов производимых товаров применяются определенные виды упаковок и упаковочного оборудования:

Фасовочно-упаковочные. Незаменимы для фасовки и упаковки сыпучих, гранулированных и мелких пищевых и непищевых продуктов (крупы, макароны, семечки и др.), а также для высокоскоростного дозирования и автоматической упаковки трудносыпучих и пылящих продуктов (мука, крахмал, специи и др.) в пакеты из полипропиленовых и комбинированных рулонных материалов.

Групповая упаковка. Предназначена для группировки в автоматическом режиме, а также упаковывания в термоусадочную плёнку различных изделий (различные виды емкостей: стеклянные, металлические, пластиковые, а также звукоизолирующих плит, радиаторов, деревянных частей мебели и других крупногабаритных изделий).

Штучная упаковка в ПВХ и ПОФ пленку. Предназначены для индивидуальной упаковки большого спектра пищевых и непищевых продуктов технического и бытового назначения разнообразных форм и размеров в специальную термоусадочную ПВХ и ПОФ пленку с последующей их усадкой в термотоннеле.

Целлофанаторы методом "конверта". Созданы для автоматического высокоскоростного запечатывания в полипропиленовую пленку методом «конверта» различных товаров прямоугольной формы таких как аудио и видеокассеты, компакт-диски, кондитерские изделия, парфюмерная и фармацевтическая продукция, коробки для чая, сигареты и много другого. На выходе из машины получается аккуратная, без морщин и складок упакованная продукция.

Горизонтальные упаковочные машины. Предназначены для упаковки в пакеты из термосвариваемых пленок рулонных материалов в составе автоматического упаковочного комплекса или автономно любых штучных продуктов, в том числе изделий пищевой, хлебобулочной, кондитерской промышленности, а также различных непродовольственных товаров видеокассеты, книги, хозтовары и т.д.

РАЗНОВИДНОСТИ УПАКОВОЧНЫХ МАШИН

Самая простая ручная упаковка. Для упрощения процесса упаковки и улучшения внешнего вида можно использовать горячий стол. Горячий стол это не упаковщик, а только приспособление, поэтому его использование кардинально не меняет принцип упаковки она все равно остается ручной. Но упаковка с использованием горячего стола эффективнее из-за лучшего товарного вида, т. к. пленка плотнее обтягивает изделие.

Для упаковки на горячем столе используется ПВХ пленка, stretch-пленка или обычный тонкий (1015 микрон) пищевой полиэтилен, т. к. это один из самых дешевых материалов.

Процесс упаковки очень прост. Изделие вручную плотно обтягивают пленкой, после чего все образовавшиеся складки «сгоняются» вниз, и товар кладется на пластину горячего стола. Таким образом, снизу швов практически не видно, а натянувшаяся пленка обеспечивает гладкую поверхность. Так упаковываются любые пищевые продукты от кондитерских товаров до сыров и колбас, а также мясные продукты в лотках. Производительность такой «линии» небольшая: профессионалы упаковывают таким образом до 10 изделий в минуту.

Горячие столы производят в Великобритании, в Китае, в Корее, России.

Упаковка в термоусадочную пленку эстетична, прочна, но недостаточно герметична. Таким образом упаковываются шоколадные наборы, парфюмерия, видеокассеты и другие непищевые продукты или продукты в коробках. Наряду с этим видом упаковки сейчас используется и упаковка «конверт», которая складывается уголком на торцах.

Термоусадочная пленка это пленка ПВХ, которая экструдируется определенным способом, и при нагреве она сокращается на 40—50 %, за что и получила свое название. Рулон полурукавной пленки крепится к машине. Делается один шов (первый), в образовавшийся карман оператор укладывает изделие и закрывает крышку аппарата. По её периметру проходит запаивающий элемент струна, которая запаивает шов и одновременно обрезает его. Чтобы пакет полностью соответствовал размеру предмета, под панелью, на которую укладывают изделие, стоит вентилятор для поддува горячего воздуха. Когда пленка обдувается, она плотно обтягивает изделие по всему контуру. При этом существенна экономия пленки: шов предыдущего пакета является швом следующего.

Также получила свое развитие упаковка в полипропилен на верткальных и горизонтальных упаковочных машинах. Полипропилен достаточно распространенный материал, цена его невысока. Но толщина его больше толщины пищевого полиэтилена от 20 до 40 микрон. Поэтому такая упаковка примерно на 50 % дороже упаковки на горячем столе.

Вертикальные упаковочные машины применяются для упаковки сыпучих товаров: крупы, сахар, макароны, чипсы. Сверху ставится дозатор объемный, весовой или шнековый (его выбор зависит от вида продукта). Из рулона формируется рукав, из него пакет, в который сверху насыпаются продукты.

В горизонтальных упаковочных машинах подача товаров идет по горизонтали. Производительность горизонтальных упаковщиков гораздо выше (до 40 упаковок в минуту и выше), но и стоимость в несколько раз превышает стоимость вертикальных. Таким образом, по грубым подсчетам стоимость такого оборудования зависит от размеров упаковки, материалов, и пропорциональна его производительности, количество упаковок в минуту это количество тысяч долларов. Но благодаря высокой производительности и высокой цене эти машины скорее используются на производстве, а не в магазине. Такие машины производят в Германии, Испании, Италии, Швейцарии и России.

Запаечные машины применимы для упаковки продукции в готовые пакеты. Пакеты с расфасованными продуктами помещаются между запаечными планками, запаиваются и, если надо, обрезается лишний пакет. Эти машины хороши тем, что они импульсного нагрева, т.е. сварная поверхность до момента запайки холодная, а в момент запайки нагревается. Это дает некоторые преимущества: струна не пережигает полиэтилен, запаечные поверхности не перегреваются, следовательно, реже надо менять тефлоновую пленку или запаечные струны.

Машины для вакуумной упаковки могут быть бескамерного и камерного типа, настольные и напольные.

Преимущество бескамерных машин в том, что длина пакета практически не ограничена. С помощью сопла, на которое надевается пакет, создается вакуум, но при этом пакет надо поддерживать, машиной тоже управлять вручную. Машины камерного типа ограничивают размеры пакета по высоте и по длине. И если для того, чтобы избежать или уменьшить ограничение по высоте, можно регулировать глубину камеры, вытащив подложенные панели, то ограничения по длине избежать нельзя. Для увеличения глубины камеры крышка некоторых машин имеет выпуклую форму.

Принцип действия примерно одинаков для машин обоих типов: после того, как из пакета выкачан весь воздух, пакет запаивается с помощью сварочной ленты. Разница и в том, что в машинах камерного типа вакуум создается непосредственно в камере, а в машинах бескамерного типа только в пакете.

Термоформовочные машины-автоматы также обеспечивают вакуумную упаковку товаров. Подается две пленки: нижняя пленка плотная (около 120150 микрон), верхняя тонкая (около 80 микрон). В первой камере плотной пленке придают нужную форму. Затем на нее кладут нужную продукцию, и уже во второй камере товар накрывается сверху тонкой пленкой, выкачивается воздух, и пленки запаиваются. Таким образом упаковывают сосиски, сыры, колбасы и т. п.

Вакуумные упаковочные машины сегодня начинают производить и в России: в Калининграде, в Удмуртии. Но некоторые компании уже привыкли работать с машинами импортного производства (Германия, Голландия, Италия, Польша), т. к. они эргономичны, надежны.

2 КЛАССИФИКАЦИЯ ПО ТИПАМ УПАКОВОЧНОГО ОБОРУДОВАНИЯ

В основу современной классификации упаковочного оборудования положена конструкция дозатора, установленного на упаковочной машине, а также форма получаемого пакета.

Как известно, дозаторы подразделяются на следующие типы:

· объемные стаканчиковые;

· шиберные (мерная емкость или заслонки двигаются по возвратно-поступательной прямолинейной или дугообразной траектории);

· маятниковые;

· роторные (для сыпучих продуктов);

· объемные шнековые для порошкообразных продуктов (трудносыпучих, слипающихся, пылящих);

· весовые (линейные или комбинационные) для мелкоштучных продуктов;

· объемные клапанно-поршневые или шестеренчатые (для жидких или пастообразных продуктов).

Все дозаторы объединяет одна универсальная возможность: каждый из них можно установить на любую упаковочную машину.

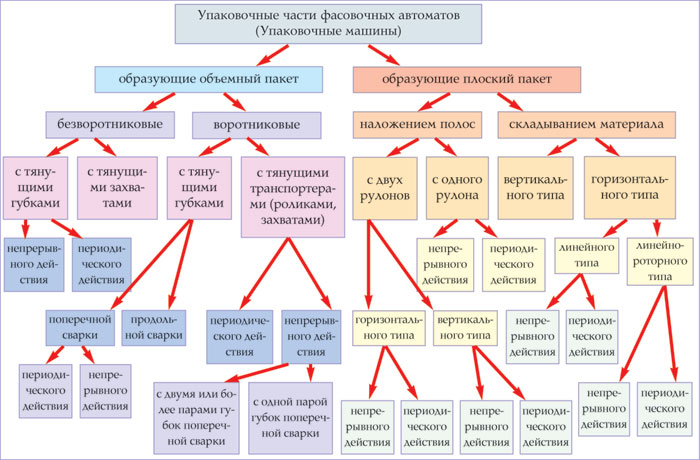

Кроме дозаторов упаковочные машины различаются по конфигурации формируемого пакета(рис.14)

· Плоский пакет (тип 1–12 по ГОСТ 12302), предназначен для фасовки продуктов объемом не более 300 см3. Оборудование, образующее плоский пакет, может отличаться и по технологии его изготовления. Здесь возможны два варианта: наложение друг на друга двух полос упаковочного материала и складывание одной полосы упаковочного материала вдвое. Машины, формирующие плоский пакет, отличаются также по направлению движения упаковочного материала (вертикальное или горизонтальное) и по принципу действия (непрерывное или периодическое).

· Объемный пакет (тип 1–11 по ГОСТ 12302) предназначен для фасовки продуктов объемом свыше 300см3. Автоматы, образующие объемный пакет, часто называют воротниковыми из-за характерной детали, присущей этому типу оборудования — рукавообразователя. Все воротниковые упаковочные машины являются оборудованием вертикального типа. В очень редких случаях, когда надо фасовать и упаковывать хрупкие продукты, ось рукавообразователя отклоняют от вертикали. В зависимости от того, какой элемент в оборудовании протягивает свернутый в рукав упаковочный материал, воротниковое оборудование бывает с поперечными сварочными губками, с транспортерами, роликами и щипцами. Воротниковое оборудование с любым вариантом протягивания также бывает непрерывного и периодического действия. В России выпускаются воротниковые автоматы непрерывного действия с протягивающими губками и периодического действия с другими протягивающими элементами. Следует отметить, что наполняемость пакетов на оборудовании с протягивающими губками ниже, чем при протяжке рукава транспортерами, поэтому на этих автоматах расход упаковочного материала выше. Внутри своей группы воротниковое оборудование разделяется еще и по объемам пакетов: до 1500 см3 и до 5000 см3. Исполнительные механизмы воротниковых автоматов бывают с электромеханическим, пневматическим и смешанным приводом.

2.1 КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ ДЛЯ УПАКОВКИ ПО КОНФИГУРАЦИИ ФОРМИРУЕМОГО ПАКЕТА.

ОБЪЕМНЫЕ ПАКЕТЫ

Объемный пакет «подушечка» (ГОСТ 12302 - тип 1–11) с тремя сварными швами, c боковыми складками или без них, предназначен для фасования продуктов дозой от 200 до 5000 см3. Для получения объемного пакета упаковочный материал сначала сворачивается в рукав с круглым, овальным или прямоугольным сечением. Как правило, образование рукава производится с помощью детали, называемой из-за характерного внешнего вида «воротником». По его наличию или отсутствию и, соответственно, по способу образования рукава упаковочные части автоматов подразделяют на воротниковые и безворотниковые.

Первый промышленный образец безворотникового автомата для фасования продуктов в пакеты из термосвариваемых материалов был изготовлен в 1952 г. В настоящее время безворотниковые автоматы встречаются значительно реже воротниковых. Принципиальные отличия в конструкцию безворотниковых автоматов вносит устройство, протягивающее свернутый в рукав упаковочный материал. Автомат может быть оснащен тянущими губками или другими элементами (чаще всего захватами в виде щипцов).

С тянущими губками, непрерывного действия. В качестве примера возьмем технологическую схему упаковочной части фасовочного автомата для жидких продуктов в термосвариваемые материалы, разработанного фирмой Tetra Pak, или автомата АП1Н (его советского аналога). И хотя на них изготавливались пакеты не в форме подушечки, а в форме тетраэдра, по этой схеме можно получать и пакеты другой конфигурации (рис. 1).

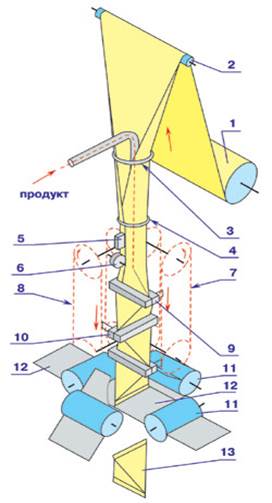

РИС. 1. СХЕМА БЕЗВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫНЕПРЕРЫВНОГО ДЕЙСТВИЯ С ТЯНУЩИМИ ГУБКАМИ

ПОПЕРЕЧНОЙ СВАРКИ, ОБРАЗУЮЩЕЙ ПАКЕТ «ТЕТРА-КЛАССИК»

Безворотниковый способ получения пакета заключается в том, что упаковочный материал с рулона 1 через натяжной ролик 2 протаскивается через формирующие кольца: большое 3 и малое 4, на которых сворачивается в рукав. Кромки упаковочного материала проходят через нагреватель 5 и прогреваются до температуры плавления термосвариваемого слоя, после чего сдавливаются холодным роликом 6 и образуют продольный шов. Ниже по движению упаковочного материала под углом 90° расположены две пары цепных транспортеров 7 и 8 (на рис. 1 - по одному из каждой пары). На транспортерах прикреплены тепловые губки поперечной сварки 9 и 10, которые, сходясь, образуют поперечный шов. Доза продукта поступает внутрь рукава в тот момент, когда поперечный шов уже есть. Следующая пара поперечных губок запечатывает наполненный пакет и образует поперечный шов следующего пакета. Двигаясь вниз, губки протягивают упаковочный материал, образуя гирлянду наполненных пакетов. Ниже транспортеров 7, 8 под углом 90° установлены две пары роторов отрезки 11, на одной из которых расположены четыре ножа 12, а на другой - пластины. Сходясь, ножи разрезают гирлянду - и один наполненный пакет 13 готов.

|

С тянущими захватами, периодического действия. Примером этого типа могут служить автоматы, образующие упаковку «стик-пак», предназначенную для небольших доз продукта. Обычно эти машины выпускаются многоручьевого исполнения (рис. 2).

РИС. 2. СХЕМА БЕЗВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С ТЯНУЩИМИ ЗАХВАТАМИ, ОБРАЗУЮЩЕЙ УПАКОВКУ «СТИК»

Упаковочный материал с рулона 1 разматывается через систему натяжных роликов 2, и дисковыми ножами 3 разрезается вдоль на полосы. Число полос и ручьев может достигать восьми и даже двенадцати. Каждая полоса сворачивается в рукав вокруг трубы продуктовода 4. Кольцо 5 предотвращает расхождение кромок упаковочного материала при сварке продольного шва рукава. Расположенные ниже губки продольной сварки 6, периодически прижимаясь к рукаву, производят сваривание кромок упаковочного материала, образуя продольные швы. Под нижним краем трубы 4 располагаются губки поперечной сварки (обычно одна пара на все ручьи): задняя 7 и передняя 8. Сходясь, они сдавливают рукав и образуют поперечные швы. Встроенный в одну из поперечных губок (чаще заднюю 7) нож 9 отрезает готовый наполненный продуктом пакет 11. Когда губки 6 отведены, а губки 7 и 8 разведены, захваты в виде щипцов 10 накладываются на рукав и, двигаясь вниз, протягивают его на длину пакета. При последующем сведении губок створки щипцов разводятся, и щипцы поднимаются вверх, возвращаясь в исходное положение.

С тянущими губками, периодического действия. Такие автоматы близки по конструкции к предыдущему оборудованию. В них отсутствуют захваты-щипцы, а протягивание рукава осуществляют губки поперечной сварки, которые в момент отведения продольной губки остаются сведенными и движутся вниз, протягивая рукав.

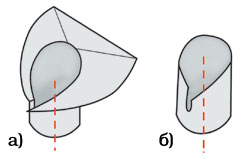

Наиболее ранний из обнаруженных автором патентов, относящихся к способу получения рукава с помощью детали, внешне напоминающей матросский воротник, зарегистрирован в 1954 г. (рис. 3а).

С середины 50-х гг. воротниковые автоматы начали широко распространяться. Несмотря на внешнюю простоту, деталь «воротник-рукавообразователь» сложна и в расчетах, и в изготовлении. Существует несколько теорий расчета заходной поверхности (воротника) и рукавообразующей линии, по которой пересекаются конусная поверхность воротника и цилиндрическая поверхность трубы.

РИС. 3. РУКОВООБРАЗОВАТЕЛЬ -ВОРОТНИК С ЗАХОДНОЙ

ПОВЕРХНОСТЬЮ (А) И БЕЗ НЕЕ (Б)

Для достижения высокой производительности автомата необходимо правильно подобрать угол наклона заходной поверхности. Величина угла, как правило, зависит от толщины и жесткости упаковочного материала. Рукавообразователи бывают круглого, прямоугольного, квадратного и овального сечения. Рукавообразователи овального сечения можно увидеть на упаковочных машинах, где пленка, свернутая в рукав, протягивается на требуемую длину пакета вручную. Рукавообразователи прямоугольного сечения встречаются чаще и используются, например, на упаковочных машинах, образующих пакет с прокаткой или проваркой продольных швов пакета. Существует рукавообразователь и без заходной поверхности (рис. 3б). Тем не менее, автоматы с рукавообразователем подобной конструкции относят к воротниковым с низкой производительностью, так как функции воротника выполняются последним натяжным роликом и рукавообразующей линией на цилиндре.

По способу протяжки упаковочного материала воротниковые машины бывают двух видов: с тянущими губками поперечной сварки (с продольной встречаются реже) и с тянущими транспортерами. Иногда вместо транспортеров применяют ролики или захваты в виде щипцов, аналогичных тем, которые описаны в конструкции машины для образования «стик-пака».

С тянущими губками поперечной сварки, периодического действия. Работа такой машины схематически представлена на рис. 4.

РИС. 4. СХЕМА ВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С ТЯНУЩИМИ ГУБКАМИ ПОПЕРЕЧНОЙ СВАРКИ

Сначала упаковочный материал с рулона 1 через систему натяжных роликов 2 поступает к рукавообразователю 3, при этом упаковочный материал перед рукавообразователем должен быть хорошо натянут. Далее упаковочный материал формируется в рукав вокруг трубы 4. Расположенная ниже губка продольной сварки 5, периодически прижимаясь к кромкам упаковочного материала, сваривает их, образуя продольный шов. Ниже губки продольной сварки и нижнего края трубы 4 расположены губки поперечной сварки 6 и 7, которые, начиная свое горизонтальное движение одновременно с губкой 5, сводятся, образуя поперечные швы: верхний - нижнего пакета и нижний - верхнего пакета. Затем губка 5 отходит от трубы 4, а губки 6 и 7 движутся вниз, протягивая рукав на нужную длину пакета. В губках поперечной сварки изготавливаются пазы, в одном из которых, как правило, задней губки 6, установлен нож 8. При сведенных губках 6 и 7 нож совершает движение, разрезая пакеты.

Продукт от дозатора поступает внутрь пакета по трубе 4 в тот период, когда губки 6 и 7 сошлись или совершают движение вниз, либо когда расходятся. Выбор момента дозирования зависит от свойств упаковочного материала и продукта, а также от массы дозы. После окончания движения вниз губки 6 и 7 расходятся, и готовый наполненный пакет 9 поступает на дальнейшие технологические операции, а губки поперечной сварки возвращаются в верхнее положение, и цикл повторяется.

С тянущими губками продольной сварки, периодического действия. Очень редко для протягивания рукава используются губки продольной сварки. Пример такой конструкции - упаковочная часть автомата, фасующего продукты в пакеты с проваркой продольных углов (рис. 5).

|

РИС. 5. СХЕМА ВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С ТЯНУЩИМИ ГУБКАМИ ПРОДОЛЬНОЙ СВАРКИ

Здесь упаковочный материал 1 через ролик 2 подводится к рукавообразователю прямоугольного сечения 3, где оборачивается вокруг трубы 4. Совмещение кромок упаковочного материала производится в одном из углов прямоугольной трубы. Четыре пары продольных губок 5, 6 и 7 (четвертая пара не показана) сдавливают кромки рукава и, двигаясь вниз, протягивают и сваривают материал. Три угловых шва придают пакету жесткость, а четвертый образует продольный шов. Таким образом, традиционный продольный шов объемного пакета оказывается спрятан в одном из углов. Когда движение вниз закончено, губки продольной сварки разводятся и возвращаются в верхнее положение. В это время губки поперечной сварки 8 и 9 сдавливают рукав, образуя поперечные швы. Когда они сведены, встроенный в одну из губок нож 10 отделяет готовый наполненный пакет 11. Пакет со сваркой продольных углов чаще всего выполняется со складкой. У зарубежных производителей такой стоячий пакет носит название stable-bag.

|

С тянущими губками поперечной сварки, непрерывного действия. Технологическая схема, позволившая значительно увеличить производительность упаковочных частей автоматов, была известна еще в 60-х гг. В несколько модифицированном виде - протяжка осуществляется не с помощью роликов, а с помощью губок - она представлена на рис. 6.

РИС. 6. СХЕМА ВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫНЕПРЕРЫВНОГО

ДЕЙСТВИЯ С ТЯНУЩИМИ ГУБКАМИ ПОПЕРЕЧНОЙ СВАРКИ

Отличие этого автомата от машины, изображенной на рис. 4, состоит в том, что вместо губок продольной сварки устанавливается устройство непрерывной сварки 5, а вместо одной пары губок поперечной сварки установлены две пары: 6–7 и 8–9. Сварку продольного шва обеспечивают следующие устройства: горячий ролик, комбинация неподвижного нагревателя и холодного ролика (рис. 1), горячая лента или устройства сварки нагретым газом, ТВЧ, ультразвуком. Движение пар губок взаимосвязано: когда одна пара расходится, вторая - сходится. Так осуществляется непрерывное движение упаковочного материала.

Описанные выше схемы воротниковых машин (кроме автомата с тянущими губками продольной сварки) начали широко использовать уже к концу 60-х гг. В первой половине 80-х гг. считалось, что ни одна из рассмотренных схем не способна обеспечить производительность упаковочной части автоматов периодического действия свыше 100 пакетов/мин, так как на сведение/разведение губок и образование швов требовалось дополнительное время. Ограничивали производительность некоторые свойства упаковочных материалов (прочность, растяжение, скольжение) и малопроизводительные дозаторы.

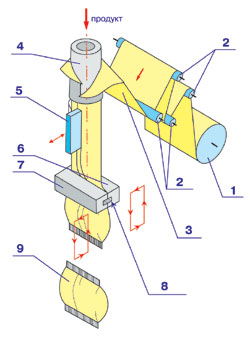

С тянущими транспортерами, периодического действия. Образование и заполнение пакета на такой машине происходит в соответствии со схемой (рис. 7).

Упаковочный материал с рулона 1 через систему натяжных роликов 2 поступает к рукавообразователю 3, на котором вокруг трубы 4 формируется рукав. Два транспортера 5 периодически протягивают рукав на длину пакета. В некоторых конструкциях транспортер движется постоянно, соприкасаясь с рукавом только в момент протяжки. Встречаются также и автоматы, оснащенные транспортером с непрерывно движущейся перфорированной лентой, под которой периодически создается вакуум, притягивающий упаковочный материал. Когда транспортеры 5 не протягивают рукав, с трубой 4 соприкасается губка продольной сварки 6, образующая продольный шов пакета.

РИС. 7. СХЕМА ВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С ТЯНУЩИМИ ТРАНСПОРТЕРАМИ

Губки поперечной сварки 7 и 8 практически одновременно с губками продольной сварки образуют поперечные швы пакетов. В губках поперечной сварки изготавливаются пазы, в одном из которых установлен нож 9, разрезающий материал при сведенных губках. Когда губки 7 и 8 расходятся, губка 6 отходит от трубы 4 и наполненный пакет 10 отводится от автомата. Транспортеры протяжки включаются, и цикл повторяется. Иногда вместо тянущих транспортеров применяются ролики.

С тянущими транспортерами и двумя (или более) парами губок поперечной сварки, непрерывного действия. Данную схему в патенте ФРГ с приоритетом от 20 декабря 1985 г. предложила немецкая фирма Rovema. Работа такой машины осуществляется в соответствии со схемой, представленной на рис. 8.

РИС. 8. СХЕМА ВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫНЕПРЕРЫВНОГО

ДЕЙСТВИЯ С ТЯНУЩИМИ ТРАНСПОРТЕРАМИ И ДВУМЯ ПАРАМИ ГУБОК

ПОПЕРЕЧНОЙ СВАРКИ

Упаковочный материал 1 с рулона через систему натяжных роликов 2 поступает к рукавообразователю 3, где вокруг трубы 4 формируется рукав. Далее материал протягивается постоянно движущимися транспортерами 5, устройство непрерывной сварки 6 сваривает края, образуя продольный шов пакетов. На высокопроизводительных упаковочных машинах для образования продольных швов чаще всего используется сварка горячей лентой. Две пары поперечных губок 7–8 и 9–10, сходясь поочередно, образуют поперечные швы, а встроенные в губки ножи 11 и 12 отделяют готовый пакет 13.

|

С тянущими транспортерами и одной парой поперечных губок, непрерывного действия (рис. 9).

РИС. 9. СХЕМА ВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫНЕПРЕРЫ-

ВНОГО ДЕЙСТВИЯ С ТЯНУЩИМИ ТРАНСПОРТЕРАМИ И ОДНОЙ

ПАРОЙ ПОПЕРЕЧНЫХ ГУБОК

Отличие данной схемы от предыдущей в том, что на автомате вместо двух - одна пара губок поперечной сварки 7 и 8, которые, сойдясь, сопровождают пакет, а после расхождения поднимаются вверх и снова сходятся. Немного измененная технологическая схема упаковочной части воротникового автомата представлена на рис. 10.

РИС. 10. СХЕМА ВОРОТНИКОВОЙ УПАКОВОЧНОЙ МАШИНЫНЕПРЕРЫ-

ВНОГО ДЕЙСТВИЯ С ТЯНУЩИМИ ТРАНСПОРТЕРАМИ, ОДНОЙ ПАРОЙ

ПОПЕРЕЧНЫХ ГУБОК И ДВИЖУЩЕЙСЯ ВДОЛЬ ТРУБЫПРОДОЛЬНОЙ ГУБКОЙ

Разница в том, что здесь продольный шов пакетов образуется с помощью губки продольной сварки 7, а не устройства непрерывной сварки. Губка движется синхронно с губками продольной сварки 8 и 9, сопровождая края свернутого в рукав упаковочного материала. Автоматы с трех последних схем не только самые производительные, но и самые сложные в исполнении и управлении.

Непростое техническое решение - применение тянущих транспортеров с вакуумом - позволяет иногда упростить конструкцию воротниковых упаковочных машин высокой производительности. Отличие состоит в том, что транспортер протяжки с вакуумом один. Продольная сварка осуществляется с помощью горячей ленты (рис. 11).

РИС. 11. СХЕМА ИСПОЛЬЗОВАНИЯ ТРАНСПОРТЕРА ПРОТЯЖКИ В ПАРЕ С УСТРОЙСТВОМ СВАРКИ ГОРЯЧЕЙ ЛЕНТОЙ

Итальянская компания Omag сравнительно недавно стала выпускать автоматы, в которых полотно материала разрезается вдоль на несколько полос и каждая поступает на свой воротник-рукавообразователь. Иначе говоря, получилась воротниковая машина многоручьевого исполнения, образующая объемные пакеты небольших размеров. Воротниковые упаковочные машины всех видов могут снабжаться устройствами, образующими на пакете боковую складку. Такой пакет носит несколько названий: пакет с боковой складкой, пакет с поперечной складкой, стоячий пакет, пакет с гассетом.

Схема работы машины представлена на рис. 12.

РИС. 12. СХЕМА ОБРАЗОВАНИЯ ПАКЕТА С БОКОВЫМИ СКЛАДКАМИ

Губки поперечной сварки можно заменить устройством, устанавливающим пластиковую или алюминиевую клипсу. В пакет, образованный на воротниковом автомате, можно вставлять клапан или замок для многоразового открывания/закрывания. Для получения пакета в форме тетраэдра на машину устанавливают поперечные губки или такие, которые на каждый цикл работы после расхождения поворачиваются на 900. Отдельно стоит отметить, что у воротниковых автоматов с тянущими транспортерами степень заполнения пакетов продуктом выше, чем у автоматов с тянущими губками (рис. 13).

РИС. 13. НАПОЛНЕНИЕ ПАКЕТОВ ПРИ ПРОТЯЖКЕ ТРАНСПОРТЕРАМИ (А) И ГУБКАМИ (Б)

Как правило, машины, на которых образуется объемный пакет, по направлению движения упаковочного материала бывают вертикального типа. Очень редко для фасования хрупких продуктов изготавливают автоматы, ось рукавообразователя которых отклонена от вертикали.

РИС. 14. КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ ДЛЯ УПАКОВКИ ПО КОНФИГУРАЦИИ ФОРМИРУЕМОГО ПАКЕТА

КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ ДЛЯ УПАКОВКИ ПО КОНФИГУРАЦИИ ФОРМИРУЕМОГО ПАКЕТА

2. ПЛОСКИЕ ПАКЕТЫ

Плоский пакет (ГОСТ 12302 - тип 1–12) с тремя или четырьмя сварными швами предназначен для фасования продуктов дозой до 300 см3. Исключением является упаковка doy-pack, которую нормативная и специальная литература также относит к плоскому пакету. Максимальная доза продукта здесь составляет 1000 см3. Плоский пакет образуется двумя способами: наложением друг на друга полос упаковочного материала или складыванием полосы вдвое. Наложение полос может осуществляться с одного или двух рулонов. А по направлению движения упаковочного материала автоматы первого типа бывают горизонтальными и вертикальными.

АВТОМАТЫ, ОБРАЗУЮЩИЕ ПАКЕТ НАЛОЖЕНИЕМ ПОЛОС

Горизонтального типа. Встречаются редко и могут использоваться для фасования небольших доз продуктов. Чаще их применяют для упаковывания отдельных мелких предметов, например, таблеток, в так называемую контурную безъячейковую оболочку (рис.15). Полоса упаковочного материала сходит с нижнего рулона 1 через натяжной ролик 2 и движется горизонтально. На нее помещаются дозы продукта или отдельные предметы. Вторая полоса упаковочного материала сходит с верхнего рулона 3 и накрывает нижнюю полосу с помощью роликов 4. Сварочные роторы 5 соединяют между собой полосы упаковочного материала вокруг продукта или предметов, а роторы отрезки 6 с помощью ножей 7 отрезают готовый наполненный пакет или упаковку 8.

РИС. 15. СХЕМА УПАКОВОЧНОЙ МАШИНЫГОРИЗОНТАЛЬНОГО ТИПА НЕПРЕРЫВНОГО ДЕЙСТВИЯ,

ОБРАЗУЮЩЕЙ ПЛОСКИЙ ПАКЕТ НАЛОЖЕНИЕМ ПОЛОС С ДВУХ РУЛОНОВ:

1 - НИЖНИЙ РУЛОН; 2 - РОЛИК; 3 - ВЕРХНИЙ РУЛОН; 4 - РОЛИКИ;

5 - РОТОРА СВАРОЧНЫЕ; 6 - РОТОРА ОТРЕЗКИ; 7 - НОЖИ;

8 - ГОТОВЫЙ ПАКЕТ (УПАКОВКА)

В 50–60-е гг. существовали машины этой группы и периодического действия. Сейчас такое оборудование выпускают крайне редко из-за его низкой производительности, хотя автоматы, фасующие продукты в блистерную упаковку, фактически являются его «потомками» (рис. 16). Термоформующийся упаковочный материал разматывается с рулона 1 и через ролик (или систему роликов) 2 проходит между двумя нагревателями 3, где нагревается до температуры размягчения. Пуансон и матрица устройства формования 4 образуют в материале ячейки требуемой формы, которые заполняются продуктом. Запечатывающий материал, разматываясь с рулона 5, с помощью ролика 6 накрывает ячейки с продуктом. Устройство горячего запечатывания, опускаясь на верхний материал, сваривает его с плоскими краями ячеек. Нож 8 отделяет готовые заполненные упаковки 9.

РИС. 16. СХЕМА УПАКОВОЧНОЙ МАШИНЫГОРИЗОНТАЛЬНОГО ТИПА ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ, ОБРАЗУЮЩЕЙ БЛИСТЕРНУЮ УПАКОВКУ: 1 – РУЛОН ТЕРМОФОРМУЮЩЕГОСЯ МАТЕРИАЛА; 2 - РОЛИК; 3 - НАГРЕВАТЕЛИ; 4 – УСТРОЙСТВО ТЕРМОФОРМОВАНИЯ; 5 – РУЛОН ЗАПЕЧАТЫВАЮЩЕГО МАТЕРИАЛА; 6 - РОЛИК; 7 - УСТРОЙСТВО ЗАПЕЧАТЫВАНИЯ; 8 - НОЖ;

9 - ГОТОВАЯ УПАКОВКА

Вертикального типа непрерывного действия. Такие машины встречаются чаще (рис. 17). Полосы упаковочного материала с рулонов 1 и 2 через направляющие ролики 3 и 4 подводятся к роликам продольной сварки 5, нагретые цилиндрические поверхности которых протягивают полосы и сваривают края полос, образуя продольные швы. Вращающиеся роторы поперечной сварки 6 сводят расположенные на них губки 7, которые образуют поперечные швы. Иногда ниже роторов поперечной сварки 6 располагаются роторы отрезки 8, которые ножами 9 отрезают готовый пакет 10.

РИС. 17. СХЕМА УПАКОВОЧНОЙ МАШИНЫВЕРТИКАЛЬНОГО ТИПА НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ОБРАЗУЮЩЕЙ ПЛОСКИЙ ПАКЕТ НАЛОЖЕНИЕМ ПОЛОС С ДВУХ РУЛОНОВ: 1