СОДЕРЖАНИЕ МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТАМБОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Компьютерно-интегрированные системы в машиностроении

КОНТРОЛЬНАЯ РАБОТА ПО ДИСЦИПЛИНЕ

Металлорежущие станки

Вариант №3

Выполнил: студент группы БКТ-31зу

Завялкин В.Н.

Принял: Ванин В.А

Тамбов 2018

Вариант 03

Задание 1 Рассчитать кинематическую настройку токарно-затыловочного станка модели 1811 на затылование червячной модульной фрезы. Исходные данные приведены в таблице 1.

Таблица 1 — Исходные данные к заданию 1

| Наружный диаметр фрезы De, мм | Модуль нормальный m, мм | Число зубьев фрезы Z | Число заходов фрезы k | Угол подъёма винтовой линии витков a, град. | Угол наклона канавки w, град. | Направление винтовой линии канавки | Материал фрезы |

| 2°19` | 22° | левое | Р9К10 |

Решение

Схема затылования червячной фрезы представлена на рисунке 1.

Рисунок 1 — Схема затылования червяной модульной фрезы

Затылочная поверхность зуба червячной фрезы образуется фасонным резцом посредством сложного четырёхэлементного движения: Фv (В 1 П 2 П 3 П 4`), где В 1 — вращение шпинделя с фрезой; П 2 — продольное перемещение резца; П 3 — поперечное возвратно-поступательное движение резца (движение затылования); П 4` — дополнительное поперечное движение резца (дополнительный доворот затыловочного кулачка), благодаря которому момент начала движения затылования всегда приходится на вершину зуба фрезы, несмотря на то, что вершины зубьев располагаются по винтовой линии стружечной канавки.

Определим параметры червячной модульной фрезы, необходимые для настройки токарно-затыловочного станка.

1. Нормальный шаг винтовой нарезки червячной модульной фрезы:

Pn = p×m = p× 2,0 = 6,28319 мм;

2. Осевой шаг винтовой нарезки червячной модульной фрезы:

мм.

мм.

3. Шаг стружечной канавки:

мм.

мм.

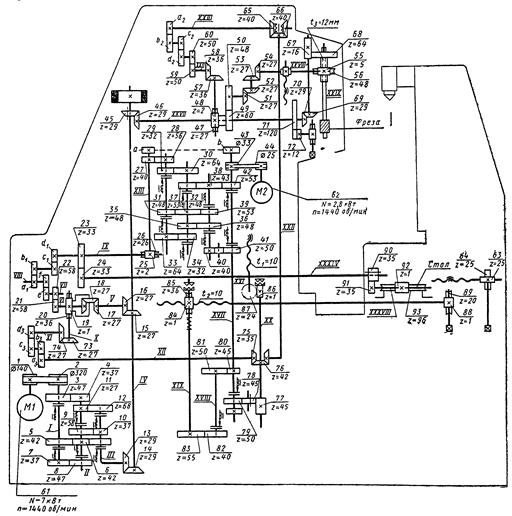

Кинематическая схема токарно-затыловочного станка приведена на рисунке 2. Так как станок универсальный и должен допускать быструю переналадку, то между кулачком и шпинделем станка расположен дифференциал.

Следовательно, при затыловании червячной модульной фрезы в станке следует настроить одну внешнюю кинематическую цепь (цепь главного движения) и три внутренних кинематических цепи: цепь деления (В1 П 3); винторезную цепь (В 1 П 2) и цепь дифференциала (В 1 П 4` или В 1 В 4`, где В 4` — дополнительный поворот затыловочного кулачка). Цепь главного движения настраивается соответствующей установкой рукояток управления коробки скоростей, а настройка внутренних кинематических цепей осуществляется с помощью гитар, для чего к станку прилагается комплект сменных зубчатых колёс [2, C.30]: 20; 23; 25; 30; 33; 34; 35; 37; 40; 41; 43; 45; 47; 50; 55; 58; 59; 60; 61; 62; 65; 67; 70; 71; 73; 75; 79; 80; 83; 85; 89; 90; 92; 95; 97; 98; 100; 105; 110; 115; 120; 127.

Цепь главного движения передаёт вращение от двухскоростного двигателя (прямые обороты nп = 940 мин –1; обратные обороты no = 2 800 мин –1) на шпиндель станка. Изменение частоты вращения шпинделя обеспечивается шестерённой коробкой скоростей, состоящей из одного тройного и двух двойных подвижных блоков зубчатых колёс. Их переключением достигается 12 значений частот вращения шпинделя.

Рисунок 2 — Кинематическая схема токарно-затыловочного станка 1811 [1]

- расчётные перемещения цепи главного движения (прямые обороты):

nn = 940 мин –1 ® nшп, мин –1.

- уравнение кинематического баланса (прямые обороты):

.

.

Подстановка значений в уравнение даёт:

.

.

Расчёт по уравнению даёт следующий ряд значений частот вращения шпинделя (табл. 2).

Таблица 2 — Частоты вращения шпинделя станка 1811

| Кинематическая цепь | Частота, мин –1 | |

| nрасч | nст* | |

| - низкий диапазон частот (i 0 = 1:16) | ||

| 2,71 | 2,6 |

| 3,97 | 4,0 |

| 5,67 | 5,6 |

| 7,68 | 7,5 |

| 11,24 | 11,2 |

| 16,05 | 16,0 |

| - верхний диапазон частот (i 0 = 1:4) | ||

| 10,84 | 10,6 |

| 15,86 | 16,0 |

| 22,66 | 22,4 |

| 30,71 | 31,5 |

| 44,95 | 45,0 |

| 64,21 | 64,0 |

| * — по нормали станкостроения Н11-1 |

При затыловании скорость резания определяется инерционностью отбойной плиты и не превышает 6 м/мин [3, C.346]. Предварительно частоту вращения шпинделя можно определить по формуле:

мин –1;

мин –1;

где ny — число ударов суппорта, мин –1. Согласно [2, C.346] при чистовом затыловании червячных фрез с модулем до 8 мм ny = 80…90 ходов в минуту.

Принимается ближайшая меньшая, имеющаяся на станке, частота вращения шпинделя: n шп = 7,5 мин –1 (табл. 2). При этом рукоятка управления перебором должна быть установлена в положение i 0 = 1:16.

Скорость резания:

м/мин.

м/мин.

Цепь деления

- расчётные перемещения цепи деления:

1 оборот шпинделя ®  оборотов кулачка;

оборотов кулачка;

где Zk — число рабочих участков профиля кулачка (Zk = 1).

- уравнение кинематического баланса:

.

.

- формула настройки гитары. Так как в дифференциале движение передаётся от центрального колеса к сателлитам, то i диф = 2. Тогда:

.

.

- подбор чисел зубьев сменных колёс гитары деления. Учитывая, что i 0 = 1:16 и Zk = 1, формула настройки гитары деления приобретает вид:

.

.

Тогда:

.

.

Получены следующие значения чисел зубьев гитары деления: a 1 = 40; b 1 = 80; c 1 = 50; d 1 = 60.

Выполняем проверку сцепляемости колёс гитары:

a 1 + b 1 > c 1 + (15…20) 40 + 80 > 50 + (15…20);

c 1 + d 1 > b 1 + (15…20) 50 + 60 > 80 + (15…20).

Винторезная цепь.

- расчётные перемещения цепи:

1 оборот шпинделя ® Pt мм продольного перемещения резца.

- уравнение кинематического баланса:

,

,

где i ш — передаточное число звена увеличения шага;

i р — передаточное число трензеля (механизма реверса);

t 1 — шаг ходового винта станка, t 1 = 12 мм.

Звено увеличения шага имеет три возможных передаточных отношения (в зависимости от положения блока i 0):

, следовательно

, следовательно

Трензель в станке предназначен для изменения направления вращения ходового винта станка при обработке правых или левых резьб. Его передаточное отношение равно единице i р = 1.

- формула настройки гитары. Подстановка значений в уравнение кинематического баланса винторезной цепи даёт следующее уравнение настройки винторезной гитары:

.

.

- подбор чисел зубьев гитары винторезной цепи. Передаточное отношение звена увеличения шага принимается равным i ш = 1:16. Тогда:

.

.

По [4, C.20] определяем числа зубьев сменных колёс винторезной гитары: a 2 = 79; b 2 = 34; c 2 = 83; d 2 = 23.

Выполняем проверку сцепляемости колёс гитары:

a 2 + b 2 > c 2 + (15…20) 79 + 34 > 83 + (15…20);

c 2 + d 2 > b 2 + (15…20) 83 + 23 > 34 + (15…20).

Условия выполняются, следовательно, при сборке гитары можно обеспечить сцепляемость подобранных зубчатых колёс.

Определяется фактическое передаточное отношение гитары винторезной цепи:

.

.

Погрешность подбора чисел зубьев сменных колёс гитары винторезной цепи:

.

.

Таким образом, точность подбора сменных колёс винторезной гитары является удовлетворительной.

Цепь дифференциала

- расчётные перемещения:

1 оборот фрезы ®  дополнительного оборота кулачка;

дополнительного оборота кулачка;

В случае правой спирали необходимо замедление поворота кулачка (знак «+»), при левой — ускорение (знак «–»), для того, чтобы резец своевременно подошёл к вершине зуба и отскочил, пройдя всю его заднюю поверхность.

- уравнение кинематического баланса:

.

.

- формула настройки гитары. Подстановка значений  ; i р = 1 и i диф = 1 даёт следующее выражение:

; i р = 1 и i диф = 1 даёт следующее выражение:

.

.

- подбор чисел зубьев гитары дифференциала. Направление стружечной канавки затылуемой фрезы: левое. Подстановка значений в формулу настройки гитары даёт:

.

.

Знак «минус» говорит о том, что в гитару дифференциала необходимо установить паразитное колесо. Число зубьев паразитного колеса определяется по месту, при сборке гитары на станке.

По [4, C.239] определяются числа зубьев сменных колёс гитары дифференциала: a 3 = 47; b 3 = 43; c 3 = 67; d 3 = 45.

Выполняем проверку сцепляемости колёс гитары:

a 3 + b 3 > c 3 + (15…20) 47 + 43 > 67 + (15…20);

c 3 + d 3 > b 3 + (15…20) 67 + 45 > 43 + (15…20).

Условия выполняются, следовательно, при сборке гитары можно обеспечить сцепляемость подобранных зубчатых колёс.

Определяется фактическое передаточное отношение гитары дифференциала:

.

.

Погрешность подбора передаточного отношения гитары дифференциала:  .

.

Таким образом, точность подбора зубчатых колёс гитары дифференциала является удовлетворительной.

Задание 2 Рассчитать кинематическую настройку зубофрезерного полуавтомата модели 5К324 на нарезание зубчатого колеса. Исходные данные приведены в таблице 3.

Таблица 3 — Исходные данные к заданию 2

| Число зубьев нарезаемого колеса Z | Модуль нормальный нарезаемого колеса m, мм | Угол наклона зубьев b, град. | Направление винтовой линии | Число заходов фрезы k | Вид обрабатываемого колеса | Метод нарезания колеса | Материал заготовки | |

| колеса | фрезы | |||||||

| 2,5 | 10°34` | левое | левое | цилиндр. | вертикальная | сталь 40Х |

Схема зубофрезерования косозубого зубчатого венца червячной модульной фрезой методом вертикальной подачи приведена на рисунке 3.

Рисунок 3 — Схема зубофрезерования методом диагональной подачи

Чтобы получить прямолинейным режущим лезвием эвольвентный профиль зуба, нужно создать формообразующее движение обката (главное движение) Фv (В 1 В 2), где В 1 — вращение фрезы, В 2 — вращение заготовки. Данное движение воспроизводит кинематику червячной передачи.

Форма зуба по длине создаётся движением продольной подачи Фs 1(П 3 В 4), где П 3 — поступательное перемещение фрезы вдоль оси заготовки, В 4 — дополнительный доворот заготовки, необходимый для формирования винтовой линии зуба.

Таким образом, при фрезеровании цилиндрического косозубого колеса червячной фрезой методом вертикальной подачи в станке необходимо настроить две внешних кинематических цепи (скорость резания и скорость подачи) и две внутренних: цепь обката и цепь дифференциала. Кинематическая схема зубофрезерного полуавтомата 5К324 приведена на рисунке 4 [1]. Станок снабжён набором сменных шестерен из 36 колёс: 24; 25 (2 шт.); 30; 35; 37; 40; 41; 43; 45; 47; 48; 50; 53; 55; 58; 59; 60; 61; 62; 65; 67; 70; 71; 73; 75; 79; 80; 83; 85; 89; 90; 92; 95; 98; 100 [9].

Выбор режущего инструмента. Для обработки заданного зубчатого колеса выбирается левозаходная червячная фреза без модификации профиля зубьев по ГОСТ 9324—80Е со следующими параметрами:

- модуль m, мм....... 2,5;

- число заходов k....... 1;

- наружный диаметр da 0, мм..... 100;

- угол подъёма витка gm 0..... 2°15¢;

- длина L, мм....... 100;

- ширина контрольного буртика l, мм... 5;

- число зубьев Zф....... 14;

- материал:........ Р6М5.

Режимы резания назначаются по [5].

- стойкость червячной фрезы: T = 240 мин;

- глубина резания:

t = 2,25 m = 2,25×2,5 = 5,625 мм.

- расчётная подача определяется из выражения:

,

,

где s табл — табличное значение подачи, мм/об;

KS — коэффициент, зависящий от обрабатываемого материала;

Рисунок 4 — Кинематическая схема зубофрезерного полуавтомата 5К324

По карте З-2 [5] для однократной окончательной обработки зубчатого колеса с модулем m = 2,5 мм и числом зубьев Z = 29 однозаходной фрезой из быстрорежущей стали табличное значение подачи s табл = 2,1 мм/об. Коэффициент подачи для обработки стали 40Х Ks = 1,0. Тогда расчётная подача:

мм/об.

мм/об.

В дальнейшем расчётная подача будет согласована с технологическими возможностями станка.

- расчётная скорость резания вычисляется по формуле:

V¢ = V табл× K 1× K 2,

где V табл — табличное значение скорости резания, м/мин;

K 1 — коэффициент, зависящий от обрабатываемого материала;

K 2 — коэффициент, зависящий от стойкости инструмента.

По карте З-2 [5] для заданных условий V табл = 40 м/мин; K 1 = 1,0; K 2 = 1,0. Следовательно

V` = 40×1,0×1,0 = 40,0 м/мин.

Тогда расчётная частота вращения червячной фрезы:

мин –1.

мин –1.

Расчётная частота вращения далее будет скорректирована по станку.

Цепь главного движения обеспечивает передачу вращения от главного электродвигателя (n э = 1 440 мин –1) шпинделю с фрезой.

- расчётные перемещения цепи:

n э оборотов электродвигателя 61 ® n оборотов фрезы.

- уравнение кинематического баланса:

,

,

где i к.с. — передаточное отношение коробки скоростей.

В станке 5К324 используется трёхваловая коробка скоростей, обеспечивающая девять передаточных отношений. После подстановки значений уравнение кинематического баланса приобретает следующий вид:

.

.

Расчёт по уравнению кинематического баланса даёт следующий ряд частот вращения шпинделя станка 5К324 (табл. 4).

- настройка цепи главного движения. Из обеспечиваемых станком частот вращения шпинделя принимаем ближайшую меньшую к расчётной: n = 125 мин –1. Тогда действительная скорость резания составит:

м/мин.

м/мин.

Таблица 4 — Частоты вращения шпинделя станка 5К324

| Кинематическая цепь | Частота, мин –1 | |

| nрасч | nст* | |

| 49,2 | |

| 62,5 | |

| 79,4 | |

| 98,3 | |

| 124,8 | |

| 158,5 | |

| 194,4 | |

| 246,9 | |

| 313,6 | |

| * — по нормали станкостроения Н11-1 |

Цепь обката

- расчётные перемещения цепи:

1 оборот фрезы ®  оборота заготовки.

оборота заготовки.

- уравнение кинематического баланса:

.

.

где i диф — передаточное отношение дифференциала. В данном случае движение передаётся между центральными колёсами дифференциала, следовательно, i диф = 1;

e, f — сменные колёса, служащие для расширения диапазона регулирования сменных колёс гитары деления. При Z ≤ 161 устанавливают колёса  , а при Z > 161 — колёса

, а при Z > 161 — колёса  ;

;

— передаточное отношение гитары деления.

— передаточное отношение гитары деления.

- формула настройки гитары. Подстановка значений в уравнение кинематического баланса даёт следующую формулу настройки гитары деления (для Z ≤ 161):

.

.

- подбор чисел зубьев гитары деления. Подстановка значений в формулу настройки даёт:

Таким образом, получена плоская гитара, у которой a 1 = 48; b 1 = c 1;

d 1 = 58. Число зубьев промежуточного (паразитного) колеса определяется «по месту» при сборке гитары.

Цепь вертикальной (продольной) подачи

- расчётные перемещения:

1 об. стола ® s в мм вертикального перемещения фрезерного суппорта.

- уравнение кинематического баланса:

.

.

где i к.п. — передаточное отношение коробки подач станка. В станке используется трёхваловая коробка подач, обеспечивающая девять подач фрезерного суппорта. После подстановки значений уравнение кинематического баланса приобретает следующий вид:

Расчёт ряда подач, реализуемый коробкой подач, приведен в таблице 5.

Таблица 5 — Вертикальные подачи зубофрезерного станка 5К324

| Кинематическая цепь | Подача, мм/об | |

| s в расч | s в ст * | |

| 0,90 | 0,80 |

| 0,99 | 1,00 |

| 1,22 | 1,25 |

| 1,79 | 1,60 |

| 1,98 | 2,00 |

| 2,44 | 2,50 |

| 3,59 | 3,15 |

| 3,96 | 4,00 |

| 4,88 | 5,00 |

| * — по нормали станкостроения Н11-1 |

- настройка цепи подач. Из обеспечиваемых станком вертикальных подач фрезерного суппорта принимаем ближайшую меньшую к расчётной: s в = 2,0 мм/об.

Цепь дифференциала. Для получения винтового зуба заготовке сообщается дополнительный поворот по специальной кинематической цепи через дифференциал, который суммирует основное и дополнительное вращение.

- расчётные перемещения цепи дифференциала:

1 об. винта шага t 1 ®  оборота стола с заготовкой.

оборота стола с заготовкой.

где t 1 — шаг вертикального ходового винта, мм;

T — шаг винтовой линии зуба колеса, мм.

- уравнение кинематического баланса:

.

.

- формула настройки гитары дифференциала. Подстановка значений в уравнение кинематического баланса даёт следующую формулу настройки:

.

.

- подбор чисел зубьев сменных колёс гитары дифференциала. Подстановка значений в формулу настройки даёт следующее значение передаточного отношения:

.

.

По [4, C.225] определяем числа зубьев сменных колёс гитары дифференциала: a 3 = 40; b 3 = 61; c 3 = 65; d 3 = 73.

Выполняем проверку сцепляемости колёс гитары:

a 3 + b 3 > c 3 + (15…20) 40 + 61 > 65 + (15…20);

c 3 + d 3 > b 3 + (15…20) 65 + 73 > 61 + (15…20).

Условия выполняются, следовательно, при сборке гитары можно обеспечить сцепляемость подобранных зубчатых колёс.

Определяется фактическое передаточное отношение гитары дифференциала:

.

.

Погрешность подбора передаточного отношения гитары диагональной подачи:

.

.

Следовательно, точность подбора сменных колёс гитары дифференциала является удовлетворительной.

Задание 3 Рассчитать кинематическую настройку зубофрезерного полуавтомата модели 5К324 на нарезание червячного колеса. Исходные данные приведены в таблице 6.

Таблица 6 — Исходные данные к заданию 3

| Число зубьев нарезаемого колеса Z | Модуль нормальный нарезаемого колеса, m, мм | Число заходов фрезы k | Вид обрабатываемого колеса | Метод нарезания | Материал нарезаемого колеса |

| 3,0 | червячное | осевой подачей | чугун СЧ 12 |

Схема зубофрезерования червячного колеса приведена на рисунке 5.

Рисунок 5 — Схема нарезания червячного колеса

В схеме присутствуют два движения формообразования: движение обката (главное движение) Фv (В 1 В 2) и движение осевой подачи: Фs (П 3 В 4). Следовательно, для данного вида обработки в станке необходимо настроить две внешние кинематические цепи (настройка на скорость: скорость резания и скорость подачи) и две внутренние цепи (настройка на траекторию: движение обката и движение доворота заготовки, компенсирующего осевое перемещение червячной фрезы).

Определение параметров червячной фрезы. Для определения скорости резания необходимо знать наружный диаметр фрезы (червяка). Он зависит от наружного диаметра червяка:

da 1 = q×m + 2 ha*×m = 20,0×3,0 + 2×1,0×3,0 = 66,0 мм;

где q — коэффициент диаметра червяка. Так как эта величина в исходных данных отсутствует, принимаем стандартное значение q = 20,0;

ha* — коэффициент высоты головки. По ГОСТ 19036—94 ha* = 1,0.

Наружный диаметр чистовой фрезы для нарезания червячного колеса определяется по формуле [8, C.523]:

De = da 1 + 2 c + (0,15…0,2) m = 66 + 2×0,2 + (0,15…0,2)×3,0 = 66,85…67,0 мм;

где с — радиальный зазор в червячной паре: с = 0,2 мм по ГОСТ 19036—94.

Принятое значение De = 67,0 мм.

Делительный угол наклона винтовой линии витков червяка (фрезы):

.

.

Назначение режимов резания при нарезании червячного колеса с бронзовым венцом ведётся по [8, C.524, табл. 21]:

- тангенциальная подача: s` т = 1,6 мм/об;

- расчётная скорость резания: V` = 27 м/мин;

- расчётная частота вращения:

об/мин.

об/мин.

В дальнейшем частота вращения и тангенциальная подача будут согласованы с имеющимися на станке.

Цепь главного движения. При нарезании червячного колеса расчётные перемещения и уравнение кинематического баланса цепи главного движения аналогичны тем, которые действуют при нарезании цилиндрического зубчатого колеса и приведены в задании 2.

Из обеспечиваемых станком частот вращения шпинделя принимаем ближайшую меньшую к расчётной: n = 125 мин –1. Тогда действительная скорость резания составит:

м/мин.

м/мин.

Цепь обката. Расчётные перемещения, уравнение кинематического баланса и формула настройки гитары деления аналогичны тем, которые действуют при нарезании цилиндрического зубчатого колеса (задание 2). Подберём числа зубьев сменных колёс при условии Z ≤ 161. Подстановка значений в формулу настройки даёт:

.

.

Таким образом, получены следующие числа зубьев сменных колёс гитары деления: a 1 = 30; b 1 = 75; c 1 = 60; d 1 = 55.

Выполняем проверку сцепляемости колёс гитары:

a 1 + b 1 > c 1 + (15…20) 30 + 75 > 60 + (15…20);

c 1 + d 1 > b 1 + (15…20) 60 + 55 > 75 + (15…20).

Условия выполняются, следовательно, при сборке гитары можно обеспечить сцепляемость подобранных зубчатых колёс.