Тема: Ходовая часть.

Конспект.

Технология ремонта колес шин.

Ремонт колес и шин производится в специализированных шиномонтажных мастерских и на специализированных участках предприятий по техническому обслуживанию и ремонту автомобилей. Ремонт покрышек наваркой протектора производится на специализированных шиноремонтных предприятиях.

Основными неисправностями дисков колес являются деформации диска колеса (радиальное и осевое биение, вмятины на ободе колеса) и износ отверстий для крепления диска колеса на ступице. Деформации диска возникают в результате наездов на препятствия и попадания в ямы на дороге и устраняются правкой диска на прессе. Основной причиной повышенного износа крепежных отверстий диска колеса является ослабление затяжки его креплений к ступице, в результате чего происходит смятие и износ кромок отверстий. При недопустимой величине разработки крепежных отверстий, когда невозможно надежно закрепить колесо на ступице, а также при неустранимой правкой деформации диска, вызывающей тряску или вибрацию кузова при движении, диск колеса подлежит замене.

Основными неисправностями шины автомобиля являются деформация покрышки, повреждения ее боковин и протектора (проколы, пробои, порезы), износ протектора, а также повреждения камеры, приводящие к падению давления воздуха в шине.

Причинами деформации покрышки являются повреждения нитей корда при ударах колеса автомобиля о неровности на дороге и препятствия. В результате появляется радиальное и осевое биение шины, вызывающее тряску и вибрацию кузова автомобиля при движении, и необходимость замены покрышки.

Незначительные (до 3 мм в диаметре) повреждения боковин и протектора (проколы) могут быть устранены установкой резиновых ремонтных грибков (рис. 273), а при значительном их повреждении (пробоях до 5 мм в диаметре и порезах до 50 мм с повреждением не более одного слоя корда каркаса) — методам вулканизации.

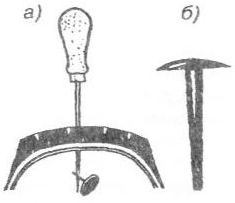

Рис. 273. Устранение прокола с помощью ремонтного грибка:

а — установка грибка в отверстие проката; б — грибок

Небольшой (диаметром до 3 мм) прокол в бескамерной шине может быть устранен без ее демонтажа с обода колеса специальным составом, вводимым с помощью шприца в отверстие прокола или вентиля, либо постановкой резинового грибка (см. рис. 273) с приклеиванием его головки к внутренней поверхности герметизирующего слоя на демонтированной шине, а при значительном повреждении (3... 5 мм) — вулканизацией с демонтажом шины с диска колеса. Шины с изношенным протектором восстанавливают наваркой нового протектора (при условии отсутствия деформаций и значительных повреждений изношенной шины).

Повреждения камеры возникают при ее проколах посторонними предметами на дороге, а также при попадании внутрь покрышки посторонних предметов при неаккуратном монтаже. Незначительные повреждения камер устраняются методом вулканизации. При значительных и многочисленных повреждениях, при устранении которых невозможно обеспечить необходимую надежность камеры в эксплуатации, она заменяется на новую. Перед монтажом камеры необходимо удалить из покрышки или внутренней ее полости посторонние предметы, которые вызвали или могут вызвать повреждения камеры. При ремонте шин применяют специальные стенды для вулканизации,демонтажа-монтажа покрышек и динамической балансировки колес после ремонта.

Конспект.

Оборудование и технологическая оснастка используемая при ТО амортизаторов.

От правильного выбора оборудования и технологической оснастки зависит производительность и качество обработки детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимости ремонта изделия.

Выбор станка для чернового точения штока амортизатора. Исходя, из имеющихся данных наиболее приемлемым вариантом будет использован токарно-винторезный станок модели 16К20, проходами резца из твердого сплава.

Выбор установки для хромирования штока амортизатора. Исходя, из имеющихся данных наиболее приемлемым вариантом будет использование гальванической установки № 385600.

Выбор станка для шлифования под номинальный размер. Работа может быть выполнена шлифовальным кругом. Исходя из габаритных размеров детали, пользуясь паспортными данными станков, выбираем кругло-шлифовальный станок марки 3У12А.

Выбор станка для точения изношенной резьбы амортизатора. Исходя, из имеющихся данных наиболее приемлемым вариантом будет использован токарно-винторезный станок модели 16К20, проходами резца из твердого сплава.

Выбор станка для наплавки изношенной резьбы. Резьба М121,25. Работа может быть выполнена с помощью наплавочной головки мод. А580М. Исходя, из имеющихся данных наиболее приемлемым вариантом будет использование токарно-винторезного станка 16К20. Мощность двигателя - 10кВт; КПД станка - 0,75.

Выбор инструмента для нарезания резьбы. Наиболее приемлемым вариантом будет использование плашки. Исходя, из имеющихся данных выбираем токарно-винторезного станка, 16К20 на который закрепим плашку с помощью плашкодержателя SANTOOL 032113-001-038.

Выбор режущего и слесарного инструмента произведён исходя из анализа его производительности и экономичности; целесообразности его применения в условиях данного технологического процесса.

2.6 Выбор режима обработки

005 Токарная операция, точить поверхность штока амортизатора выдерживая размеры детали.

Определить режим точения на токарно-винторезном станке марки 16К20.

Исходные данные: материал детали - сталь 35, диаметр поверхности до точения d = 18,92, диаметр поверхности после точения d = 18,82. По нормативам принимаем резец токарный проходной упорный из твердого сплава.

010 Хромирование, нарастить слой метала на поверхность штока амортизатора, выдерживая размеры.

Определить режим осаждения метала на гальванической установке 385600.

Исходные данные: материал детали - сталь 35, диаметр поверхности до хромирования d = 18,82, диаметр поверхности после хромирования d = 19,10.

015 Шлифовальная операция, шлифовать нужно рабочую поверхность штока выдерживая d =

Определить режим шлифования на кругло-шлифовальном станке 3У12А.

Исходные данные: материал детали - сталь 35; диаметр поверхности до шлифования d = 19,10 мм; диаметр после шлифования d = мм. По нормативам принимаем шлифовальный круг ПП

025 Токарная операция, точить поверхность резьбы амортизатора выдерживая размеры детали.

Определить режим точения на токарно-винторезном станке марки 16К20.

Исходные данные: материал детали - сталь 35, диаметр поверхности до точения d = 12, диаметр поверхности после точения d = 10. По нормативам принимаем резец токарный проходной упорный из твердого сплава.

030 Наплавка вибродуговая. Наплавить наружную поверхность детали выдерживая d =.

Определить режим наплавки на токарно-винторезном станке 16К20.

Исходные данные: материал детали - сталь 35; диаметр поверхности до наплавки d = 10 мм; диаметр после наплавки d = мм. По нормативам принимаем проволоку Нп 50 ГОСТ10543-82.

035 Токарная операция, точить поверхность резьбы амортизатора выдерживая размеры детали.

Определить режим точения на токарно-винторезном станке марки 16К20.

Исходные данные: материал детали - сталь 35, диаметр поверхности до точения d = 14, диаметр поверхности после точения d = 13,25. По нормативам принимаем резец токарный проходной упорный из твердого сплава.

2.7 Расчет норм времени

В зависимости от вида обработки основное время рассчитывается по определенным формулам.

Основное время на хромирование:

= (1)

где h - толщина слоя покрытия, мм. Принимаем h=0,3 мм;

- плотность осажденного металла г/см3 (для стали);

Dк - плотность тока на катоде, А/дм2. Принимаем Dк =60 А/дм2 [4];

С - Электрохимический эквивалент, г/Ач (при хромировании С=0,32);

- коэффициент выхода металла по току (для хромирования). Принимаем.

= =609,38.