МЕТОДИЧЕСКОЕ ПОСОБИЕ

По выполнению лабораторного занятия №1 «Изучение кривошипно-шатунного механизма двигателя»

МДК 01.02

«Двигатели автотракторной техники»

Для учащихся по специальности

Автомобиле- и тракторостроение»

Разработал Сметанин В.Г.

Санкт-Петербург

Методическое пособие содержит

1. Общие сведения о КШМ.

2. Корпусные детали.

3. Цилиндр.

4. Головка цилиндров.

5. Поршень.

6. Поршневые кольца.

7. Поршневой палец.

8. Шатун.

9. Шатунные подшипники.

10. Коленчатый вал.

11. Коренные подшипники.

12. Гаситель крутильных колебаний.

13. Основные возможные неисправности.

14. Контрольные вопросы.

15. Методика проведения занятия.

16. Общие правила по технике безопасности работы в лаборатории.

17. Рекомендуемая литература.

18. Средства обучения.

Приложение А. Моменты затягивания ответственных резьбовых соединений

Общие сведения о КШМ

Кривошипно-шатунный механизм — основной рабочий механизм поршневого двигателя. Он участвует в совершении рабочего цикла двигателя и преобразует прямолинейное возвратно-поступательное движение поршня, воспринимающего давление расширяющихся газов в такте расширения, во вращательное движение коленчатого вала, а в остальных тактах — вращательное движение коленчатого вала в прямолинейное возвратно-поступательное движение поршня.

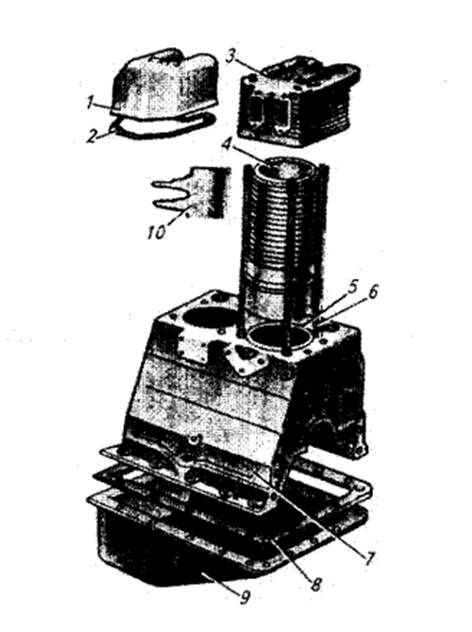

Рисунок 1 - Детали двигателя Д-21А1:

1 — крышка клапанов; 2, 5, 8— прокладки; 3 — головка цилиндров; 4 — цилиндр; 6— шпилька; 7—картер; 9— поддон картера; 10— ребро охлаждения

Элементы кривошипно-шатунного механизма условно можно разделить на две группы: неподвижные и подвижные.

К неподвижным элементам механизма относятся цилиндры, головки

цилиндров, картер с подшипниками коленчатого вала и связующие детали. Все это образует корпус двигателя. Подвижные элементы механизма: поршни с кольцами и поршневыми пальцами, шатуны с подшипниками, коленчатый вал с маховиком и гасителем крутильных колебаний.

В автотракторных двигателях применяют центральные (аксиальные) и смещенные (дезаксиальные) кривошипно-шатунные механизмы. Так, в

двигателях 3M3-53-11, ЗМЗ-4025.10, ЗИЛ-508.10 и ЯМЗ-240БМ установлен дезаксиальный кривошипно-шатунный механизм (ось отверстия под поршневой палец смещена относительно оси цилиндров на 1,5...3 мм влево, если смотреть на двигатель спереди). В двигателях с дезаксиальным кривошипно-шатунным механизмом уменьшена вероятность появления шума от перемещения поршня от одной стенки гильзы к другой при изменении направления движения поршня.

Корпусные детали

Корпусные детали образуют остов двигателя. К ним относят цилиндры 4 (рисунок 1), головки 3 цилиндров, картер 7, поддон 9, переднюю и заднюю крышки. Внутри и на наружной поверхности остова расположены сборочные единицы и детали механизмов и систем двигателя.

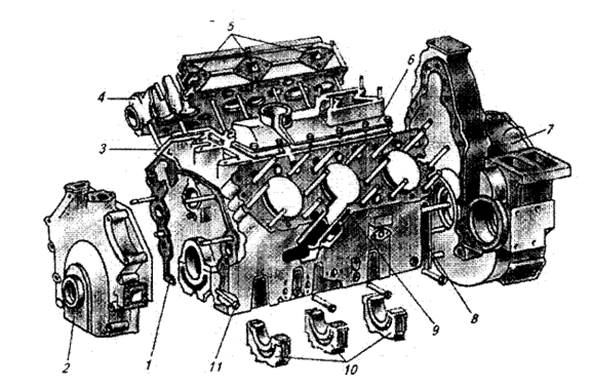

Блок цилиндров и картер большинства автотракторных двигателей (Д-240, Д-245, А-41, ЗИЛ-508.10, ЯМЗ-240БМ, ЗМЗ-4062.10, 3M3-53-11) выполнены в одной отливке, называемой блок-картером 1 (рисунок 2) и обладаемой большей жесткостью. Блок-картеры отливают из серого чугуна (для двигателей Д-240, ЯМЗ-240БМ, ЗМЗ-4062.10) или из алюминиевого сплава (для двигателя 3M3-53-11).

Блок-картеры из алюминиевого сплава легко обрабатываемы, хорошо отводят теплоту, значительно легче чугунных и сравнительно дешевы, но их прочность ниже, чем у чугунных.

К верхней обработанной плоскости блок-картера 1 крепят головку 4 цилиндров. При V-образной конструкции блок-картера ряды цилиндров обычно расположены под углом 90° друг к другу, следовательно, у такого блок-картера две головки цилиндров. Из-за установки на каждой шатунной шейке коленчатого вала двух шатунов блоки цилиндров V-образной конструкции смещены один относительно другого на 30...

40 мм в продольном направлении, а в развале между блоками цилиндров выполнена полость (ресивер) для воздуха, подаваемого в цилиндры, закрытая сверху крышкой 6.

Рисунок 2 - Составные части блока-картера дизеля:

1—блок-картер; 2— передняя крышка; 3—прокладка; 4 — головка цилиндров; 5—выпускные окна; 6— крышка ресивера; 7— картер маховика; 8— щит; 9—гильза цилиндра; 10— крышки коренных подшипников; 11— специальный болт

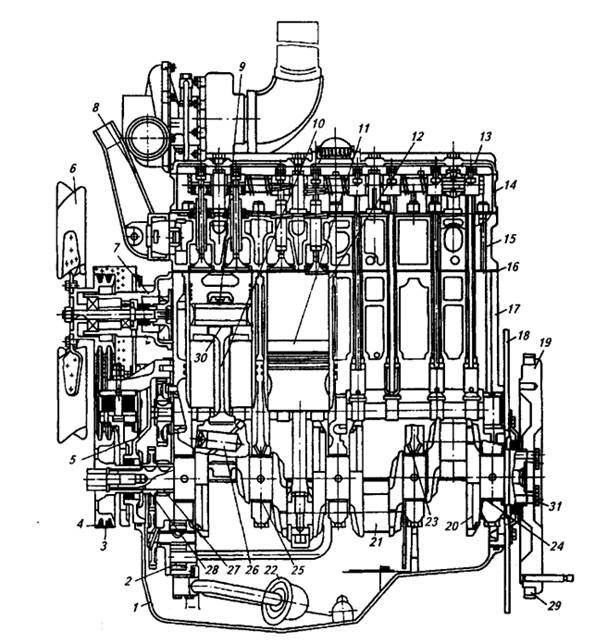

В картерной части блок-картера имеются вертикальные перегородки. В верхней части каждой перегородки расположены опоры распределительного вала, а в нижней части — опоры коленчатого вала. Снизу картер закрыт поддоном 1 (рисунок 3), который служит резервуаром для масла и защищает картер от пыли. Поддон большинства двигателей сделан из чугуна, листовой стали или сплава алюминия.

В стенках блок-картера выполнены каналы для подвода масла к трущимся поверхностям деталей и сверления для установки деталей. На внутренних и наружных поверхностях стенок предусмотрены обработанные площадки для крепления различных деталей и сборочных единиц. Так, к передней части блок-картера крепят крышку шестерен

распределения 5, водяной насос 7, корпус 8 термостата, к задней части — лист 18.

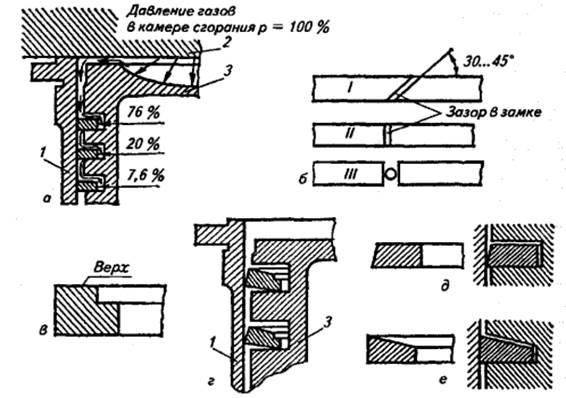

Цилиндр

Цилиндр вместе с поршнем и головкой цилиндра образуют объем, в котором совершается рабочий цикл двигателя. Внутренние боковые стенки цилиндра одновременно служат направляющими поршня при его возвратно-поступательном движении. Поэтому внутреннюю рабочую поверхность цилиндра — зеркало 2 (рисунок 4, а) тщательно обрабатывают (ее овальность и конусность должны быть не более 0,02 мм), чтобы обеспечить легкость движения поршня и плотное прилегание его к цилиндру.

Рисунок 3 - Дизель Д-245Л (продольный разрез):

1 — поддон; 2— масляный насос; 3— шкив коленчатого вала; 4— ремень вентилятора; 5—крышка шестерен распределения; 6— вентилятор; 7—водяной насос; 8— корпус термостата; 9— поршневой палец; 10— шатун; 11 — поршень; 12— гильза цилиндра; 13—колпак; 14—крышка головки цилиндров; 75—головка цилиндров; 16— прокладка головки цилиндров; 17— блок цилиндров; 18— задний лист; 19— маховик; 20— противовес; 21 — коленчатый вал; 22— маслоприемник; 23 — форсунка охлаждения поршня; 24— коренные подшипники; 25— шатунные подшипники; 26— полость в шатунной щейке; 27—шестерня распределения; 28— шестерня привода насоса; 29—зубчатый венец маховика; 30— втулка шатуна; 31 — болт крепления маховика

Конструкция цилиндров в основном определяется способом охлаждения. В дизелях с воздушным охлаждением (Д-121, Д-120, Д-144) применяют чугунные ребристые цилиндры 4 (см. рисунок 1). Они могут быть изготовлены каждый в отдельности. Тогда их крепят шпильками 6 к картеру 7. Для увеличения поверхности охлаждения цилиндры изготавливают с ребрами 10, литьем и механически не обрабатывают. При жидкостном охлаждении цилиндры выполняют в виде гильз 9 (см. рисунок 2), которые устанавливают непосредственно в блок-картер 1. При этом между наружной поверхностью цилиндра и внутренними стенками блок-картера должна быть предусмотрена кольцевая полость (рубашка), заполняемая охлаждающей жидкостью.

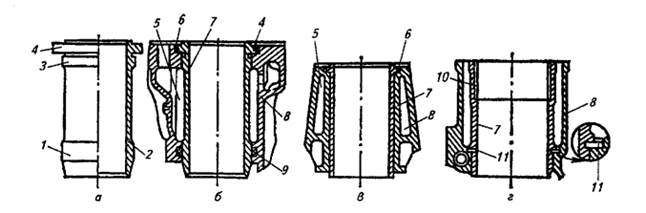

Рисунок 4 - Гильзы цилшздров:

а —дизеля Д-240; б — установка мокрой гильзы в блок-картер дизеля Д-245 с центровкой в двух поясках; в —установка сухой гильзы в блок-картер;

г - установка мокрой гильзы в блок-картер с центровкой в одном пояске; 1,3 — центровочные пояски гильзы; 2— зеркало гильзы цилиндров; 4 — буртик; 5— жидкостная рубашка блок-картера; 6— прокладка головки цилиндров; 7—гильза цилиндров; 8— блок-картер; 9— уплотняющее резиновое кольцо; 10— вставка; 11—уплотняющая медная прокладка

Гильзы, вставляемые в блок-картер, отливают из легированных чугунов, обладающих большой износостойкостью и высокими механическими свойствами. Применение вставных гильз позволяет увеличить срок службы блок-картера (в результате замены изношенных

гильз новыми) и упрощает его изготовление. Цилиндры двигателей с воздушным охлаждением гильз не имеют.

Гильзы, омываемые охлаждающей жидкостью с наружной поверхности, называют мокрыми (рисунок 4, б). Их применяют в большинстве автотракторных двигателей: Д-245, Д-240, 3M3-53-11,

Д-260.2, ЗИЛ-508.10, ЗМЗ-4025.10, ЯМЗ-240Б. Толщина стенок мокрых

гильз составляет 6...8 мм.

Однако при использовании мокрых гильз уменьшается жесткость блок-картера, возникает необходимость дополнительного уплотнения рубашки охлаждения, возможно кавитационное разрушение поверхностей.

Нижний посадочный поясок гильзы уплотняют резиновыми кольцами, которые устанавливают в выточке нижнего пояска гильзы (ЯМЗ-240Б, ЗИЛ-508.10) или в выточке блок-картера(Д-240, Д-245). В некоторых двигателях для уплотнения применяют два (ЗИЛ-508.10) или три (ЯМЗ-240Б) резиновых кольца.

Мокрую гильзу устанавливают в гнездо блок-картера (рисунок 4, б, г) так, чтобы предотвратить ее осевое перемещение и утечку жидкости из рубашки в гильзу цилиндра и поддон картера.

Кроме того, должна быть предусмотрена возможность изменения длины

гильзы при нагревании и охлаждении. На рисунке 4, б показана мокрая гильза цилиндра, установленная в блок-картер двигателя Д-245. Нижним пояском буртик 4 опирается на основание цилиндрической выемки в верхней плоскости блок-картера 8. На нижней расточке блок-картера сделана кольцевая канавка, в которую закладывают уплотняющие кольца 9. Эти кольца несколько выступают над поверхностью расточки блок-картера. При установке гильзы 7 в блок-картер 8 резиновые

кольца обжимаются и, заполняя все пространство кольцевых канавок, создают надежное уплотнение между гильзой и блок-картером. Торец гильзы несколько выступает над верхней плоскостью блок-картера, что способствует лучшему обжатию прокладки 6 при креплении головки цилиндра и надежному уплотнению, препятствующему прорыву газов из цилиндра. На верхней плоскости торца гильзы выполнен узкий выступающий поясок, через который усилия от затяжки гаек на шпильках головки цилиндров передаются на основание цилиндрической выемки

блок-картера. Это исключает осевое перемещение гильзы и уменьшает ее деформацию. После установки гильзы цилиндрические поверхности ее буртика 4 и выемки на верхней плоскости блок-картера не должны соприкасаться.

Для карбюраторных двигателей (ЗИЛ-508.10, 3M3-53-11) широко применяют чугунные мокрые гильзы 7 с запрессованной износостойкой вставкой 10 в верхней части. Эти гильзы устанавливают в блок-картере с центровкой в одном (3M3-53-11) или двух поясках (ЗИЛ-508.10). Гильзы с центровкой в одном нижнем пояске уплотняют медной прокладкой 11 под торцевой плоскостью буртика. Эту прокладку используют также для регулировки положения гильзы 7 по высоте блок-картера 8.

Сухие гильзы (рисунок 4, в) устанавливают по всей длине цилиндра или только в его верхней части, где наблюдается максимальный износ. Толщина стенки сухой гильзы составляет 2...4 мм. Окончательно поверхность сухой гильзы обрабатывают после ее запрессовки в

блок-картер.

Головка цилиндров

Головка цилиндров вместе с их стенками и днищами поршней образуют камеры сгорания. Конструкция головки цилиндров зависит от формы камеры сгорания, расположения клапанов, наружных трубопроводов и системы охлаждения. Двигатели с внешним смесеобразованием при верхнем расположении клапанов имеют полусферические II (рисунок 5, а) камеры сгорания (двустороннее поперечное или одностороннее продольное расположение клапанов)

или клиновидные III камеры сгорания (одностороннее расположение клапанов в ряд).

Головки цилиндров двигателя ЗИЛ-508.10 имеют овально- клиновидную, а двигателя 3M3-53-11 — полуклиновидную камеры сгорания с односторонним расположением клапанов в ряд. Их отливают из алюминиевого сплава со вставными седлами и направляющими клапанов, впускные каналы которых создают турбулизацию рабочего заряда

и интенсивное его вращение в цилиндре.

Конструкция головки цилиндра дизелей зависит от способа смесеобразования и типа камеры сгорания. В двигателях с непосредственным впрыскиванием (Д-240 Д-245) и во всех дизелях

ЯМЗ и КамАЗ двухклапанные головки цилиндров с верхним расположением клапанов имеют сравнительно простую форму: неразделенные V и VI (рисунок 5, б) камеры сгорания размещают обычно в поршне, форсунку располагают вертикально или наклонно с незначительным смещением от оси цилиндра.

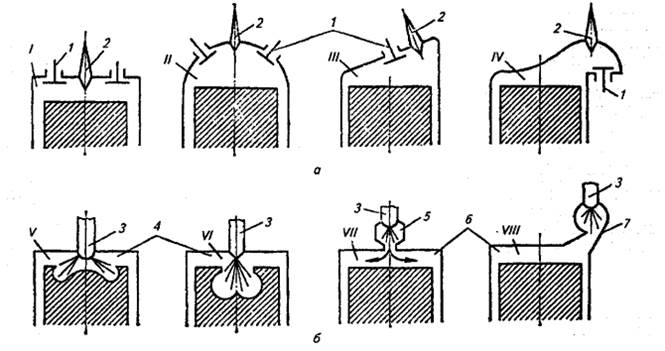

Рисунок 5 - Формы камер сгорания:

а — карбюраторных двигателей; б —дизелей; I —цилиндрическая; II—полусферическая; III— клиновидная; IV— смещенная (Г-образная); V, VI —неразделенные; VII, VIII— разделенные; 1 — клапан; 2—искровая свеча зажигания; 3—форсунка; 4— камера сгорания; 5— предкамера; 6— основная камера; 7— вихревая камера

Впускные каналы в таких дизелях выполняют тангенциальными или винтовыми для получения интенсивных воздушных вихрей.

Головки цилиндров с разделенными камерами сгорания VII и VIII (см. рисунок 5, б) в современных конструкциях дизелей применяют очень редко. В некоторых моделях однорядных и особенно V-образных дизелей наиболее распространены двухклапанные головки с выведенными в разные стороны впускными и выпускными клапанами. Такое расположение позволяет увеличить их поперечное сечение и уменьшить подогрев свежего воздуха.

Головки цилиндров как для одиночных (Д-121, ЯМЗ-240БМ), так и для блочных конструкций (Д-245) отливают из низколегированного серого чугуна.

Головку цилиндров надевают на шпильки, ввернутые в блок-картер, и крепят гайками, которые затягивают динамометрическим ключом равномерно в последовательности, указанной в инструкции завода-изготовителя. ъ

С целью уплотнения между головкой и блок-картером или цилиндрами располагают асбостальную или медно-асбестовую прокладку толщиной 1,5...2 мм. Асбостальная прокладка (рисунок 6, б) представляет собой тонкий лист стали — каркас 18, с обеих сторон которого наложены листы 19 прессованного асбеста. С наружной стороны асбестовые листы покрыты графитом. Края окон для камер сгорания, а иногда и отверстий для жидкости и масла окантованы тонкой листовой сталью 20.

Если охлаждение жидкостное, то головку цилиндров выполняют с полостями, называемыми рубашкой, которая соединяется с рубашкой блок-картера. При воздушном охлаждении наружная поверхность головки 3 имеет ребра 10 охлаждения.

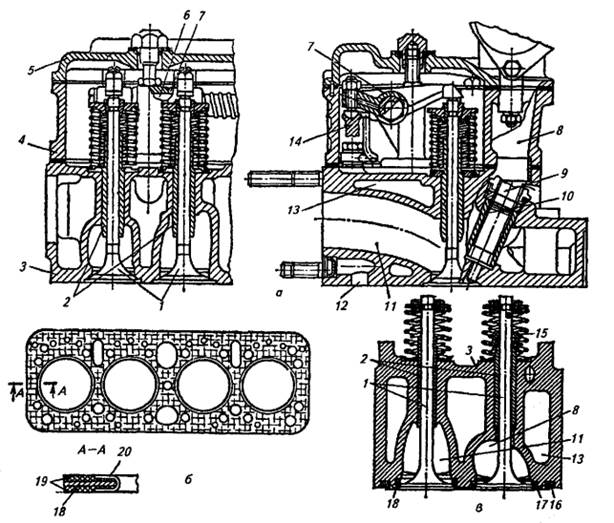

Устройство головки цилиндров дизеля Д-245, отлитой из чугуна, показано на рисунке 6, а. Против каждого цилиндра со стороны нижней плоскости головки цилиндров выполнены два отверстия — гнезда, кромки которых скошены под углом 45° и служат опорными поясками для выпускного и впускного клапанов 1 (у двигателей Д-245, ЗМЗ-4025.10, ЗИЛ-508.10, КамАЗ-740.10 в головке цилиндров предусмотрены вставные седла клапанов, изготовленные из износостойкого

сплава). Над каждым гнездом в верхней части головки в вертикальное отверстие запрессована биметаллическая направляющая втулка 2 клапана.

Внутри головки цилиндров отверстия для клапанов переходят во впускные 8 и выпускные 11 каналы, которые выходят наружу. С одной стороны к головке цилиндров прикреплен выпускной, а с другой — впускной трубопроводы. Сверху на головке цилиндров установлены детали механизма газораспределения и крышка 4, которая закрывается колпаком 5.

Через восемь сквозных отверстий, расположенных вдоль правой стенки головки, проходят штанги 14 толкателей. Четыре латунных стаканчика 10 с левой стороны предназначены для установки и охлаждения форсунки.

Каждый цилиндр двигателей ЯМЗ-240БМ и КамАЗ-740 имеет головку определенной формы. У двигателя КамАЗ-740 (рисунок 6, в) она изготовлена из алюминиевого сплава. Стык головки с блок-картером уплотнен двумя прокладками, газовый стык — стальной прокладкой,

которая деформируется стальным опорным кольцом 16, запрессованным в специальную расточенную канавку на нижней плоскости головки цилиндров 3. Соединения каналов для охлаждающей жидкости и масла, а также головка цилиндров по контуру уплотнены формованной резиновой прокладкой.

Головка цилиндров двигателя ЗМЗ-4062.10 отлита из алюминиевого сплава, имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки цилиндров размещены два распределительных вала. Отверстия под свечи зажигания находятся в центре камер сгорания.

Рисунок 6 - Головка цилиндров в сборе с клапанным механизмом:

а — дизеля Д-245; б — прокладка головки; в — дизеля КамАЗ; 1 — клапаны; 2— направляющие втулки клапанов; 3 — головка цилиндров; 4— крышка головки цилиндров; 5—колпак крышки; 6— ось коромысел; 7—коромысло; 8— впускной канал; 9— форсунка; 10— стакан форсунки; 11 — выпускной канал; 12— отверстие для прохода охлаждающей жидкости в блок-картер; 13— полость для охлаждающей жидкости; 14— штанга; 15—манжета с пружиной; 16— опорное кольцо; 17— чугунные седла клапанов; 18— стальной каркас прокладки; 19— асбестовые листы; 20 — стальная окантовка

Поршень

Поршень служит для восприятия давления газов и передачи его через поршневой палец и шатун на кривошип коленчатого вала. Поршень подвержен наибольшему воздействию механических (давление на него в дизелях достигает 9 МПа) и тепловых (температура в процессе горения смеси достигает 3000 К) нагрузок. Так как поршень движется возвратно-поступательно, следовательно неравномерно, а около середины хода — с большой скоростью (7... 15 м/с), то дополнительно создаются высокие циклические инерционные нагрузки и значительные силы трения боковой поверхности поршня о цилиндр. Одновременно поршень выполняет функции уплотняющего элемента кривошипно-шатунного механизма и отводит теплоту от находящихся в надпоршневом пространстве горячих газов. Все это предъявляет высокие требования к конструкции поршня. Материал поршня современного двигателя должен обладать высокими механическими свойствами и износостойкостью,

сохранять их при высоких температурах, быть легким, хорошо отводить теплоту.

Поршни современных отечественных автотракторных двигателей отливают из алюминиевых сплавов с пониженным коэффициентом теплового расширения. Для улучшения механических свойств поршни подвергают термической обработке.

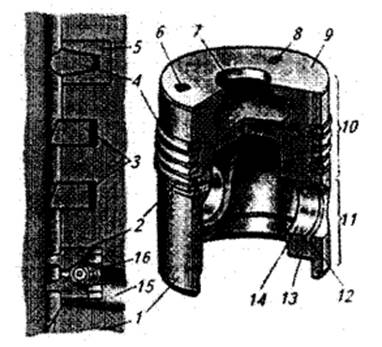

В поршне различают днище 9 (рисунок 7), уплотняющую 10 и направляющую (юбку) 11 части. Форма днища может быть плоской или сложной. У дизелей днище имеет фасонную форму, зависящую от камеры сгорания 7, направления потока газов и расположения клапанов.

На внутренней стороне юбки имеются два прилива — бобышки 13. Они соединяются симметрично расположенными ребрами с днищем, увеличивая тем самым прочность поршня. В бобышках выполнены отверстия 15 для установки пальца, в которых проточены кольцевые канавки 12 для стопорных колец.

На боковой наружной поверхности уплотняющей части (головке) поршня выполнены канавки, в которые устанавливают поршневые кольца: в верхние канавки — компрессионные 3 и 4, в нижнюю — маслосъемное 2. В головку поршня двигателей КамАЗ-740.10 и Д-245 (см. рисунок 6) с целью повышения его долговечности залита чугунная вставка 5 из нирезиста (жаропрочного чугуна), в которой проточена канавка для верхнего компрессорного кольца 4.

Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. Как в карбюраторных, так и в дизелях широко применяют укороченные поршни с двумя компрессионными и одним маслосъемным кольцами, расположенными выше поршневого пальца.

Иногда нижняя кромка канавок для маслосъемных колец имеет фаску. По окружности в канавках и фасках просверлены сквозные радиальные отверстия 15 (дренажные), по которым избыток масла, снимаемый кольцами с рабочей поверхности цилиндра, стекает внутрь поршня, а затем в картер.

У некоторых поршней (двигатели Д-240, Д-245) на торце юбки предусмотрена выточка с острой кромкой для снятия излишков масла с зеркала цилиндра.

Для получения подвижного соединения цилиндр и поршень подбирают один к другому (в холодном состоянии) с небольшим зазором по диаметру между цилиндром и юбкой поршня. Зазор необходим, чтобы предотвратить заедание в цилиндре нагретого поршня и обеспечить образование масляной пленки между ними.

Рисунок 6 - Поршень и кольцо дизеля Д-245:

1 — поршень; 2— маслосъемное кольцо; 3,4— компрессионные кольца; 5—чугунная вставка из нирезиста; 6— метка, обозначающая размерную группу поршня по группе; 7— камера сгорания; 8— метка, обозначающая

размерную группу поршня по массе; 9—днище поршня; 10— уплотняющая часть поршня (головка); 11 — направляющая часть поршня (юбка); 12— канавка под стопорное кольцо; 13 — бобышка поршня; 14—отверстие для поршневого пальца; 15—радиальное (дренажное)

Поскольку по высоте поршень нагревается неравномерно, то и степень его расширения различна: больше у днища, меньше в направляющей части. Поэтому диаметр верхней части (головки) поршня выполняют меньшим, чем нижней (юбки). В дизеле типа ЯМЗ предусмотрено также охлаждение днища поршня с внутренней стороны маслом, поступающим из вертикальных каналов перегородок блок-картера по трубке 2 (рисунок 7). Для прохода трубки во время движения поршня в его юбке сделаны две прорези шириной 16 мм

для обеспечения взаимозаменяемости поршня при установке в любой цилиндр.

Направляющую часть поршней многих двигателей делают овальной

формы, а некоторых карбюраторных (3M3-53-11) — с разрезами. На наружной поверхности в зоне расположения бобышек у поршней двигателей (Д-121, Д-240, Д-245 и др.) снимают часть металла, образуя неглубокие прямоугольные вырезы, называемые холодильниками.

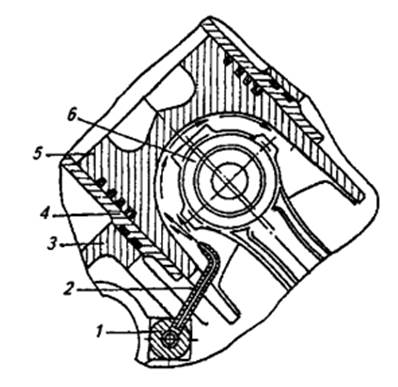

Рисунок 7 - Схема подачи масла на охлаждение поршня:

1—перегородка блок-картера; 2—трубка; 3 — блок-картер; 4 — гильза цилиндров; 5—поршень; 6— шатун

Если направляющая часть поршня овальной формы, то меньшая ось овала располагается в плоскости оси поршневого пальца. Нагреваясь, поршень сильнее расширяется в этой плоскости за счет большего количества металла, сосредоточенного в бобышках. Поэтому при работе двигателя юбка из овальной становится цилиндрической, а зазор между ней и цилиндром в различных радиальных направлениях — одинаковым. Разрезы придают направляющей части поршня пружинящие свойства и способствуют ее плотному прилеганию к стенкам цилиндров в различных температурных условиях. Поршни с разрезом на юбке устанавливают разрезом вправо, если смотреть на двигатель спереди.

Зазор между цилиндром и юбкой поршня, если она имеет овальную форму или разрез, составляет 0,05...0,1 мм. Если же юбка поршня цилиндрической формы и без разреза, то зазор равен 0,18...0,26 мм.

Чтобы получить необходимый зазор при комплектовании цилиндров или их гильз (по внутреннему диаметру) и поршней (по диаметру юбки), последние делят на размерные группы. В дизеле СМД-66 таких групп две, в дизелях Д-240 и Д-250 — три, в двигателе ЗМЗ-4025.10— пять, а в дизеле ЯМЗ-240БМ — шесть. Метки размерной группы в этих дизелях нанесены на верхнем торце гильзы цилиндра и соответственно на днище поршня. Для получения оптимального зазора размерные группы поршней и гильз должны быть одинаковыми.

Для улучшения приработки поршня с цилиндром трущиеся поверхности поршней двигателей ЗИЛ-508.10, ЗМЗ-4025.10, 3M3-53-11, ЯМЗ-240БМ покрывают тонким слоем (0,001... 0,006 мм) олова или коллоидного графита (в дизеле КамАЗ-740.10). В двигателях 3M3-53-11, КамАЗ-740.10 для прохода противовесов коленчатого вала при нижнем положении поршня и уменьшения массы поршня часть юбки под бобышками удалена.

Поршни по массе подбирают так, чтобы разность их масс не превышала значения, указанного заводом-изготовителем. Например, у дизеля СМД-66 разность масс поршней должна быть не более 10г. Подбор поршней по массе нужен для уменьшения вибрации двигателя из-за неодинаковых масс возвратно-поступательно движущихся деталей.

На днище поршня большинства V-образных двигателей выполнена стрелка или метка, указывающая, как правильно устанавливать поршень в цилиндр, а на днище каждого поршня двигателя ЗМЗ-4062.10 сделаны четыре цековки, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения.

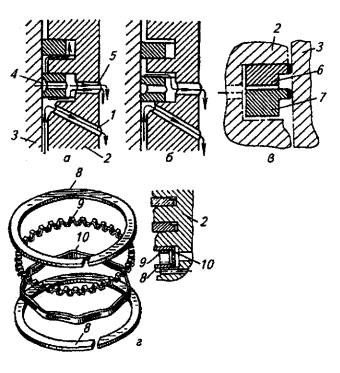

Поршневые кольца

Поршневые кольца по назначению делят на компрессионные (уплотняющие) и маслосъемные.

К о м п р е с с и о н н о е к о л ь ц о служит уплотнением между поршнем и стенкой цилиндра, предотвращая прорыв воздуха и газов из пространства над поршнем в картер, а также проникновение масла в камеру сгорания. Одновременно компрессионные кольца отводят теплоту от поршня к стенке цилиндра. Для обеспечения необходимой герметичности надпоршневого пространства в двигателях устанавливают два-три компрессионных кольца.

Основной материал компрессионных колец — серый перлитный хромтитаномеднистый чугун, легированный молибденом, ванадием или вольфрамом.

В результате непосредственного соприкосновения с горячими газами, а также ввиду большой работы сил трения кольцо подвергается сильному нагреву, поэтому возникают значительные трудности в создании надежного его смазывания, особенно при положении поршня в ВМТ. В этой зоне два первых кольца практически работают в условиях полусухого трения, что вызывает их интенсивное изнашивание вместе с соответствующим участком цилиндра.

Компрессионные кольца для верхней поршневой канавки — обычно прямоугольной или трапециевидной формы. Прямоугольные кольца хорошо уплотняют надпоршневое пространство, просты по конструкции и в изготовлении. Под действием газовых сил кольцо нижним торцом плотно перекрывает зазор между поршнем и цилиндром, что способствует не только хорошему отдаче поршня (рисунок 8, а). Разрез в кольце называют замком. Его делают косым под углом 30...45° или прямым

(рисунок 8, б). Наиболее распространен прямой замок. В рабочем состоянии кольца в цилиндре всегда должен быть зазор в замке, чтобы оно при нагревании не заклинивалось. Значение зазора при установке поршня в цилиндр для различных двигателей находится в пределах 0,15...0,8 мм.

Чтобы кольца свободно пружинили, их устанавливают в канавках поршня по высоте также с небольшим зазором (для различных двигателей зазор по высоте находится в пределах 0,045... 0,23 мм). Обычно зазоры в замках и по высоте у верхних поршневых колец больше, чем у нижних.

При установке кольца на поршень замки должны находиться на равных расстояниях один от другого (через 90... 120̎), чтобы не образовался сплошной канал для газов. В двухтактном двигателе в замки колец вставляют стопорные штифты, препятствующие прокручиванию колец и тем самым предотвращающие касания концом кольца за кромку продувочного или выпускного окна и их поломку.

Рисунок 8 - Компрессионные поршневые кольца:

а —схема уплотняющего действия кольца: 1 — гильза цилиндра; 2—головка цилиндра; 3— поршень;

б — формы замков колец: I — косой; II — прямой; III— прямой со стопорным винтом;

в — скручивающееся кольцо в свободном состоянии;

г — скручивающиеся кольца в рабочем состоянии;

д — компрессионное кольцо с конической наружной поверхностью;

е — компрессионное кольцо, имеющее в поперечном сечении форму односторонней трапеции

Если поршневые кольца неплотно прилегают к стенке цилиндра, то газы, прорываясь даже через незначительные просветы между стенкой цилиндра и кольцами, вызывают перегрев колец. В результате этого масло, находящееся между поршнем и стенкой цилиндра, окисляется. Углеродистые вещества (лаковые отложения), образующиеся при этом, заполняют зазоры между стенками канавок поршня и кольцами.

Движение колец будет затруднено, и они перестанут свободно перемещаться и пружинить. Это явление, называемое

пригоранием (закоксовыванием) колец, сопровождается уменьшением мощности двигателя и увеличением расхода масла.

Для обеспечения длительного плотного прилегания поршневых колец к стенке цилиндра при изготовлении колец предусматривают в их конструкции неравномерное радиальное давление по окружности и наибольшее давление у замка. Такое распределение давлений

достигается специальной формой отливки кольца и его механической обработкой.

У двигателей 3M3-53-11, ЗМЗ-4025.10, ЗИЛ-508.10 вверху кольца по внутреннему диаметру имеется выемка (рисунок 8, в). Такие кольца, установленные в цилиндр, испытывают деформацию кручения и прилегают к зеркалу цилиндра нижней кромкой (рисунок 8, а). Поверхность соприкосновения у скручивающихся колец меньше, давление на стенку цилиндров больше, поэтому они быстрее прирабатываются и лучше уплотняют зазор между поршнем и цилиндром.

В дизелях Д-240, Д-245 наружная поверхность вторых и третьих компрессионных колец коническая (рисунок 8, д). Подобные кольца быстро прирабатываются к зеркалу цилиндра, и срок службы их увеличивается.

У дизелей А-41 установлены кольца, имеющие в поперечном сечении

форму односторонней трапеции (рисунок 8, е) с небольшим углом наклона (до 10°) в сторону внутреннего диаметра. Эти кольца хорошо контактируют с зеркалом цилиндра. Цилиндрическая наружная поверхность верхнего (первого) компрессионного кольца хромирована. Общая толщина хрома равна 0,12...0,20 мм, причем верхний слой хрома толщиной 0,03...0,05 мм пористый. Этот слой способствует быстрой приработке кольца и гильзы цилиндра, уменьшает трение между

ними.

Для ускорения приработки вторых и третьих компрессионных колец (двигателей Д-245 и др.) их поверхности, прилегающие к гильзе, выполняют с большой конусностью (до 1,5°) и покрывают тонким слоем (0,005...0,006 мм) олова. У двигателя КамАЗ-740.10 поверхность второго кольца покрыта молибденом.

М а с л о с ъ е м н ы е к о л ь ц а необходимы для снятия излишков масла со стенки цилиндра. Если не снимать излишки масла с внутренней поверхности цилиндров, то оно, проникая в полость над поршнем и соприкасаясь с горячими газами и деталями, частично сгорает, а частично окисляет ся. Это вызывает повышенный расход

масла и образование нагара на днище поршня, головке и стенках цилиндра.

Рисунок 9 - Маслосъемные поршневые кольца:

а —схема работы маслосъемных колец при движении поршня вниз;

б — схема работы маслосъемных колец при движении поршня вверх;

в — положение маслосъемных колец скребкового типа в канавке поршня;

г — составное маслосъемное кольцо; 1 — маслоотводный канал; 2—поршень; 3— цилиндр; 4— прорезь в кольце; 5— канал в поршне;

6, 7— маслосъемные кольца скребкового типа; 8—диски; 9— осевой расширитель; 10—радиальный расширитель

Работа маслосъемных колец показана на рисунке. При движении порш-

ня 2 вниз (рисунок 9, а) излишки масла снимаются кромками кольца. Через зазор между кольцами и стенкой канавки поршня, а также через прорезь 4 в кольце и канал 5 в поршне масло отводится в картер двигателя. Если в поршне имеются маслоотводные каналы 1 под кольцом, то часть снятого масла стекает в картер по этим каналам. Излишки масла также удаляются в картер при движении поршня вверх (рисунок 9, б).

На поршни некоторых тракторных дизелей (Д-240, А-41, ЯМЗ-240Б) устанавливают два маслосъемных кольца: одно —над поршневым пальцем, другое — на направляющей части поршня. Но в большинстве тракторных и автомобильных двигателей (Д-245, ЗИЛ-508.10, 3M3-53-11, ЗМЗ-4025.10, ЗМЗ-4062.10, КамАЗ-740.10 и др.) на поршне имеется по одному маслосъемному кольцу, расположенному над поршневым пальцем.

На поршнях двигателей ЗИЛ-508.10, 3M3-53-11, ЗМЗ-4025.10 устанавливают составное маслосъемное кольцо (рисунок 9, г), выполненное из пружинной стали. Кольцо состоит из двух дисков 8, осевого 9 и радиального 10 расширителей. Осевой расширитель 9,

расположенный между дисками 8, прижимает их к верхней и нижней стенкам канавки поршня. Радиальный расширитель 10, находящийся в канавке поршня за дисками, плотно прижимает их к зеркалу цилиндра.

На двигателях ЗМЗ-4062.10 применено составное маслосъемное кольцо только с одним двухфункциональным расширителем. При сборке маслосъемного кольца замки дисков смещают один относительно другого на угол 180°, а замок расширителя располагают между ними.

Поршневой палец

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой стальной полый цилиндр, стенки которого имеют небольшую толщину. Палец подвергают термической обработке, чтобы получить верхний твердый износостойкий слой (1…

1,5 мм) и вязкую середину. Для уменьшения трения наружную поверхность пальца полируют.

В зависимости от способа крепления различают поршневые пальцы трех типов: закрепленные в бобышках поршня, закрепленные в верхней головке шатуна и плавающие. Пальцы, закрепленные в бобышках поршня, применяют ограниченно.

В современных двигателях широко распространены поршневые пальцы плавающего типа. От осевых перемещений палец удерживается стопорными пружинящими кольцами, которые вставляют в канавки 12 (см. рисунок 6).

При холодном состоянии двигателя палец с бобышками поршня соединен с небольшим натягом. Материал поршня имеет больший коэффициент линейного расширения, чем материал пальца. При достижении пальцем рабочей температуры он расширяется в меньшей степени, чем отверстие для него в бобышках поршня. Вследствие

этого палец может поворачиваться в бобышках.

В бобышках поршня палец смазывается маслом, снимаемым маслосъемным кольцом и разбрызгиваемым коленчатым валом. У некоторых двигателей в бобышках для лучшего поступления масла к трущимся поверхностям бобышек и пальца сделаны сверления.

Внутри пальца двухтактных двигателей П-10УД выполнена перегородка, которая предотвращает прорыв горючей смеси из кривошипной камеры в выпускной канал.

Поршневые пальцы с плотной посадкой в верхней головке шатуна применяют в двигателях ВАЗ. Они могут поворачиваться только в бобышках поршня.

Поршневые пальцы комплектуют по массе и наружному диаметру.

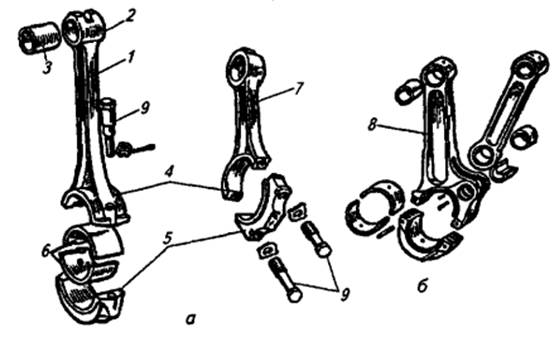

Шатун

Шатун передает усилие от поршня коленчатому валу в такте расширения и в обратном направлении при вспомогательных тактах.

Шатун должен быть прочным, жестким и легким. Его штампуют из высококачественной углеродистой или легированной стали, после чего подвергают механической и термической обработке.

Рисунок 10 - Детали шатунной группы:

а — рядного двигателя; 6 —V-образного двигателя; 1 — стержень; 2,4—соответственно верхняя и нижняя головки; 3 — втулка; 5—крышка нижней головки; 6— вкладыши нижней головки; 7— шатун с косым разъемом нижней головки шатуна; 8— сочлененный шатунный узел V-образного двигателя; 9— шатунные болты

Различают следующие элементы шатуна: верхнюю (поршневую) головку 2 (рисунок 10), стержень 1 и нижнюю (кривошипную) разъемную головку 4, закрепляемую на шатунной шейке коленчатого вала. Стержень 1 шатуна обычно имеет двутавровое сечение. В верхнюю головку 2 запрессовывают бронзовую или биметаллическую втулку 3.

Длина верхней головки шатуна на 2...4 мм меньше расстояния между торцами бобышек поршня, что исключает возможность трения головки о бобышки поршня. Для смазывания поршневых пальцев в верхней головке и во втулке двигателей ЗИЛ-508.10, ЗМЗ-53-11, ЗМЗ-4025.10, ЗМЗ-4062.10 выполнены сверления. В шатунах дизелей А-41 масло во втулку верхней головки подается принудительно из нижней головки по каналу в стержне шатуна.

Нижняя головка — наиболее сложный конструктивный элемент шатуна. Она должна иметь высокую жесткость для надежной работы шатунных вкладышей, минимальные размеры и массу для сни