МЕТОДИЧЕСКОЕ ПОСОБИЕ

По выполнению лабораторного занятия №2 «Изучение устройства смазочной системы»

МДК 01.02

«Двигатели автотракторной техники»

Для учащихся по специальности

Автомобиле- и тракторостроение»

Разработал Сметанин В.Г.

Санкт-Петербург

Методическое пособие содержит

1. Общие сведения.

2. Комбинированные смазочные системы.

3. Масляные насосы и фильтры.

4. Масляные радиаторы.

5 Контрольные устройства и приборы смазывающей системы.

6. Вентиляция картера.

7. Основные возможные неисправности и техническое обслуживание.

9. Средства обучения

10. Общие правила по технике безопасности работы в лаборатории.

11. Рекомендуемая литература.

Приложение А. Моменты затягивания ответственных резьбовых соединений

Общие сведения

Смазочные материалы.

Трение, возникающее при относительном перемещении одного тела по другому, называют трением движения. Причины трения: срезание (скалывание) выступов соприкасающихся поверхностей и молекулярное взаимодействие этих поверхностей в точках их контакта. Трение движения в большинстве случаев сопровождается изнашиванием трущихся поверхностей. В результате увеличиваются зазоры в сопряжении, возникает стук при работе машины и прогрессирует изнашивание деталей.

На преодоление трения затрачивается механическая энергия, которая преобразуется в теплоту, в результате чего детали нагреваются. Изнашивание трущихся деталей и выделение теплоты — вот основные явления, вызываемые трением движения.

В зависимости от характера относительного перемещения деталей трение движения может быть двух видов: скольжения и качения.

Если между трущимися поверхностями тел нет смазочного материала, то

Рисунок 1 - Образование масляного клина при вращении вала в подшипнике скольжения

трение называют трением без смазочного материала, или сухим. При наличии

между трущимися поверхностями любого смазочного материала его называют трением со смазочным материалом.

Широко распространены жидкие и пластичные смазочные материалы.

Когда трущиеся поверхности деталей полностью разделены жидким смазочным материалом, смазывание называют жидкостным. Если же смазывание поверхностей частичное, то его называют полужидкостным.

Жидкие смазочные материалы (масла) служат для снижения затрат мощности на трение, уменьшения изнашивания деталей и отвода теплоты, выделяющейся при трении. Масло смывает с трущихся поверхностей продукты изнашивания и всевозможные загрязнения, предохраняет эти поверхности от коррозии, а в отдельных случаях уплотняет подвижные сопряжения деталей.

Н. П. Петров, разработавший теорию жидкостной (гидродинамической)

смазки, установил, что вал, находящийся в состоянии покоя (рисунок 1, а),

опирается на подшипники и зазора между соприкасающимися поверхностями вала и подшипника нет (h min = 0). При вращении вала первые слои масла, прилипшие к его поверхности, увлекают за собой следующие. Пришедшие в движение частицы масла под действием сил трения между слоями перемещаются из широкой части зазора в узкую — клиновую (рисунок 1, б). В результатеэтого в области масляного слоя с наименьшим зазором h min увеличивается давление, под действием которого вал как бы всплывает и лежит на масляной подушке.

С ростом относительной скорости перемещения поверхностей (частоты вращения вала) все большее количество масла втягивается в клиновое пространство, вследствие чего повышается давление в масляном слое. Поэтому вал стремится занять центральное положение в подшипнике (рисунок 1, в, г) и зазор h min увеличивается. Когда наименьшая толщина масляного слоя превысит суммарную высоту неровностей поверхностей вала и подшипника, между поверхностями возникает жидкостное смазывание.

Масляный клин может образовываться и при движении одной смазанной плоской поверхности по другой, если имеется клиновидный зазор между поверхностями и относительная скорость их перемещения достаточно велика.

Несущая способность масляного слоя, его толщина и, следовательно,

надежность жидкостного смазывания возрастают с повышением вязкости

масла, увеличением скорости движения трущихся поверхностей и уменьшением нагрузки на эти поверхности. Однако с увеличением вязкости масла и скорости движения поверхностей возрастают и потери на трение.

Одно из важных свойств масла - способность растекаться по поверхности металла и образовывать на ней плотно прилипающую неразрывную (даже при значительном давлении) пленку.

При выдавливании масла из зазора между деталями на их поверхности остается тончайший слой масла толщиной в одну или несколько молекул, который силами молекулярного притяжения прочно связан с поверхностью

деталей. В этом случае при относительном движении между поверхностями

возникает граничная смазка.

При жидкостном смазывании потери энергии на трение и изнашивание

деталей наименьшие. Но условия, которые требуются для жидкостного смазывания, могут быть созданы только в некоторых подвижных соединениях и то не во все периоды их работы. Многие соединения деталей двигателя, например стержень клапана-втулка, поршень - цилиндр, большую часть

времени работают в условиях граничной смазки. Долговечность деталей

подвижного сочленения, работающих при граничной смазке, уменьшается.

Смазочная система двигателя –это совокупность взаимодействующих устройств, обеспечивающих непрерывную подачу к поверхностям трения очищенного смазочного материала (масла) в необходимом количестве при определенной температуре, под определенным давлением и возврат его в поддон картера.

В зависимости от способа подачи масла к трущимся поверхностям различают смазочные системы трех типов:

разбрызгиванием, под давлением, комбинированную.

Смазочная система большинства автотракторных двигателей комбинированная. В ней сочетаются способы подачи масла разбрызгиванием и под давлением. При комбинированной смазочной системе к наиболее нагруженным поверхностям трения сборочных единиц масло подается под давлением, а остальные поверхности смазываются маслом, разбрызгиваемым во

внутренних полостях двигателя при его работе.

Комбинированная смазочная система включает в себя устройства для очистки и охлаждения масла. Это уменьшает расход масла и изнашивание деталей двигателя. Некоторые сборочные единицы многих двигателей имеют самостоятельные устройства для смазывания трущихся поверхностей деталей.

Смазывание всех трущихся деталей сборочных единиц двигателя только

под давлением осуществить конструктивно сложно. Поэтому такой способ

применяют лишь в сочетании с другими способами подачи масла.

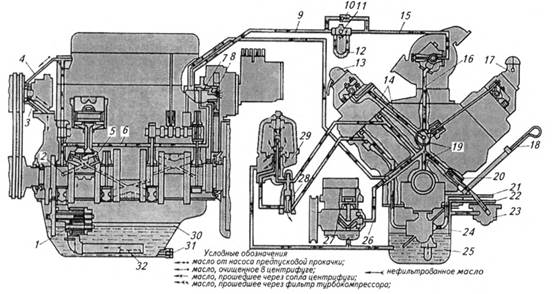

Комбинированная смазочная система дизеля

Моторное масло заливают в поддон 25 (рисунок 2) картера через горловину 17. Уровень его в поддоне контролируют по меткам на масломерной

линейке 18. Сливают масло через отверстие в поддоне, закрываемое пробкой 31 с резьбой.

Из поддона 25 масло через сетку маслозаборника засасывается масляным насосом 1 и подается по нагнетательному трубопроводу и сверлениям в блок-картере к полнопоточному центробежному маслоочистителю (центрифуге 29). Часть масла, идущего на привод ротора центрифуги, сливается в поддон 25. Остальная часть масла, очищенного в роторе центрифуги, по сверлению в центральной оси и сверлениям в корпусе фильтра и блок-картера поступает на смазывание первого коренного подшипника и в главную масляную магистраль 6 блок-картера.

Из главной масляной магистрали масло поступает к коренным подшипникам и подшипникам распределительного вала. Из коренных подшипников часть масла поступает к наклонным каналам 2 коленчатого вала

и заполняет специальные полости шатунных шеек, где подвергается дополнительной очистке и по сверлениям в шатунных шейках поступает к шатунным подшипникам.

Рисунок 2 - Схема смазочной системы дизеля типа ЯМЗ:

1 -масляный насос; 2- каналы в коленчатом вале; 3 -канал слива масла из водяного насоса; 4- маслопровод подачи смазочного материала к водяному насосу; 5- полости в шатунных шейках; 6- главная масляная магистраль;

7- канал подачи масла к зубчатому колесу привода топливного насоса; 8-штуцер; 9- маслопровод подачи масла к фильтру турбокомпрессора;

10- перепускной клапан; 11 -фильтр турбокомпрессора; 12- фильтрующий элемент; 13- сапун; 14 -каналы подачи смазки к клапанному механизму; 15- маслопровод подачи смазки к подшипнику турбокомпрессора; 16- трубка слива масла из турбокомпрессора; 17- маслозаливная горловина; 18- масломерная линейка; 19- сверления в опоре распределительного вала; 20- обратный клапан;

21- маслопровод к радиатору; 22 -- маслопровод от радиатора; 23-маслопрокачиваюший насос; 24-жиклер; 25-поддон; 26- маслопровод к

компрессору; 27- сверление в коленчатом валу компрессора;

28- предохранительный клапан; 29- центрифуга; 30- маслоуспокоитель;

31 -пробка; 32 –маслозаборник

В поперечных перегородках блок-картера в расточках под опорами распре

делительного вала закреплены трубки подачи масла на охлаждение поршней

(на схеме не показаны). Трубки соединены с вертикальными сверлениями, соединяющими коренные подшипники коленчатого вала и подшипники распределительного вала.

Масло, вытекающее через зазоры коренных и шатунных подшипников,

подшипников распределительного вала и через трубки охлаждения поршней,

разбрызгивается вращающимися деталями и смазывает гильзы цилиндров,

поршни, поршневые пальцы, кулачки распределительного вала.

В сопряжение поршневой палец-втулка верхней головки шатуна масло

попадает через отверстия в головке, а в сопряжение поршневой палец-бобышки поршня - через сверления с нижней стороны бобышек.

В головки цилиндров для смазывания деталей механизма газораспределения масло поступает пульсирующим потоком от первой и четвертой опор распределительного вала, для чего в шейках выполнены поперечные сверления 19, которые за один оборот распределительного вала соединяют вертикальные сверления в блок-картере с каналами 14. Благодаря этому масло подается не непрерывным потоком, а короткими импульсами. Этим ограничивается подача масла к клапанному механизму.

Из каналов 14 по сверлениям в головке цилиндров масло через одну из

стоек коромысел попадает во внутреннюю полость оси коромысел, закрытую

заглушками с обеих сторон. По поперечным сверлениям в оси коромысел

масло выходит для смазывания втулок коромысел, а по сверлениям в коромыслах и регулировочных винтах – на смазывание сферического сопряжения регулировочного винта со штангой. Стекающее по штангам масло попадает на сферическое сопряжение штанги с толкателем и направляющую толкателя с кулачком распределительного вала. Для этого в толкателе имеются два сверления: одно в донышке, другое на боковой поверхности. Поверхности

бойка коромысла и торца клапана смазываются разбрызгиванием масла, вытекающего из оси.

Скапливающееся в клапанной коробке масло сливается в поддон через сверления в головке и литые колодцы в блок-картере.

Для смазывания подшипников водяного насоса масло поступает из левой

головки цилиндров. Канал в головке соединен маслопроводом 4 с внутренней полостью корпуса водяного насоса. По каналу 3 масло из корпуса насоса

через переднюю крышку сливается в поддон.

По каналам в картере маховика масло поступает к каналу 7 в опоре для смазывания втулки зубчатого колеса привода топливного насоса. По сверлениям в опоре масло проходит к штуцеру 8 и через отверстие в нем струей подается на детали автомата угла опережения подачи топлива.

По внешним маслопроводам 9 и 15 масло из главной магистрали, проходя

через фильтр 11, поступает к подшипнику турбокомпрессора. При повышенном сопротивлении фильтра масло проходит мимо фильтра 11 через перепускной клапан 10. Из турбокомпрессора масло по трубке 16 сливается в поддон.

К подшипникам пневмокомпрессора масло из главной магистрали по маслопроводу 26 поступает в сверления 27 коленчатого вала компрессора. Через зазоры оно смазывает цилиндры и поршни пневмокомпрессора, шариковые подшипники его коленчатого вала, скапливается в углублении кронштейна и через переднюю крышку вытекает в поддон дизеля.

Масло охлаждается в масляном радиаторе, установленном впереди радиатора системы охлаждения, куда оно подается по маслопроводу 21. Охлажденное масло сливается в поддон по маслопроводу 22. Количество масла, поступающее на охлаждение в радиатор, регулируется жиклером 24.

На дизеле устанавливают насос 23 предпусковой прокачки масла для подачи его к трущимся поверхностям в начальный период пуска. Этот насос

приводится в действие от редуктора пускового двигателя и подает масло в

главную масляную магистраль из поддона, когда коленчатый вал дизеля еще

не вращается и не работает основной масляный насос 1. Масло подается в

систему через обратный клапан 20. После пуска двигателя клапан 20 закрывается под давлением, создаваемым насосом 1, в результате чего насос

предпусковой прокачки отсоединяется от смазочной системы дизеля. Клапан

20 плунжерного типа отрегулирован на давление 0,04...0,05 МПа.

Предохранительный клапан 28 открывается при давлении выше 0,32 МПа и часть масла сливается в поддон 25 картера.

Значение давления в смазочной системе контролируют по указателю давления, установленному в кабине трактора. Кроме того, в системе имеется

аварийная сигнализация, предупреждающая о низком давлении масла. В этом

случае на щитке приборов загорается контрольная лампочка, что свидетельствует о давлении в главной магистрали ниже 0,13 МПа.

Рассмотренная комбинированная смазочная система с масляным насосом, полнопоточной центрифугой и радиатором характерна для многих двигателей: Д-240, ЗМЗ-53-11, ЗИЛ-130 и др. В смазочной системе дизелей Д-245, ЯМЗ-24ОБМ и КамАЗ-740 дополнительно предусмотрено смазывание деталей компрессора и ТНВД. От масляной системы двигателей ЯМЗ-240БМ и КамАЗ-740 приводится в действие гидромуфта привода вентилятора.