Основы металлургического производства

26.11.2020

Пары

ПРОИЗВОДСТВО СТАЛИ

МАРТЕНОВСКОЕ ПРОИЗВОДСТВО

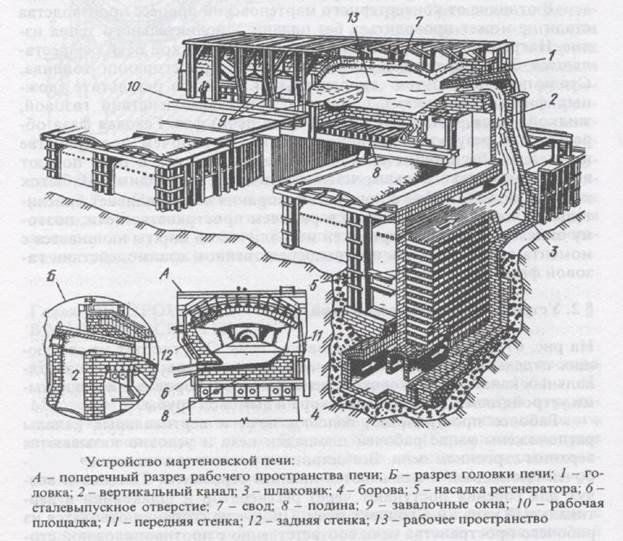

Вопрос 3. Устройство мартеновской печи

Мартеновская печь – это пламенная регенеративная печь, предназначенная для переработки чугуна и металлического лома в сталь заданного состава.

Основные части мартеновской печи:

· Рабочее пространство – ограничено подом, сводом, передней и задней стенками, предназначено для осуществления плавки.

· Головки – состоят из собственно головок и вертикальных каналов, предназначены для подачи топлива и воздуха для горения в рабочее пространство и отвода из него продуктов сгорания.

· Шлаковики – предназначены для накопления пыли и частиц шлака, выпадающих из проходящих через них продуктов сгорания.

· Регенераторы – предназначены для подогрева (до 1200-13000С) поступающих в печь газа и воздуха за счет использования тепла выходящих из рабочего пространства, продуктов сгорания.

· Борова – каналы для подвода и отвода воздуха, газа, продуктов сгорания.

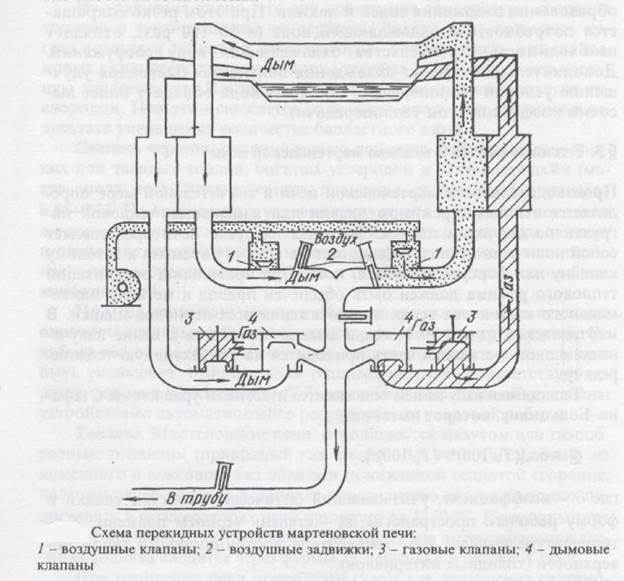

· Система перекидных клапанов – предназначена для изменения направления подачи в печь топлива и воздуха, а также отвода из печи продуктов сгорания.

Мартеновская печь – агрегат, симметричный относительно вертикальной оси. На передней стенке устраиваются завалочные окна, через которые в печь загружают шихтовые материалы. Количество окон нечетное, что связано с необходимостью иметь окно по центру печи. Завалочные окна закрыты футерованными крышками с отверстиями – гляделками, через которые можно наблюдать за ходом плавки и состоянием печи.

На задней стенке по центру печи при соединении стенки с подиной устраивают сталевыпускное отверстие.

|

|

Вопрос 4. Технология выплавки стали в мартеновской печи

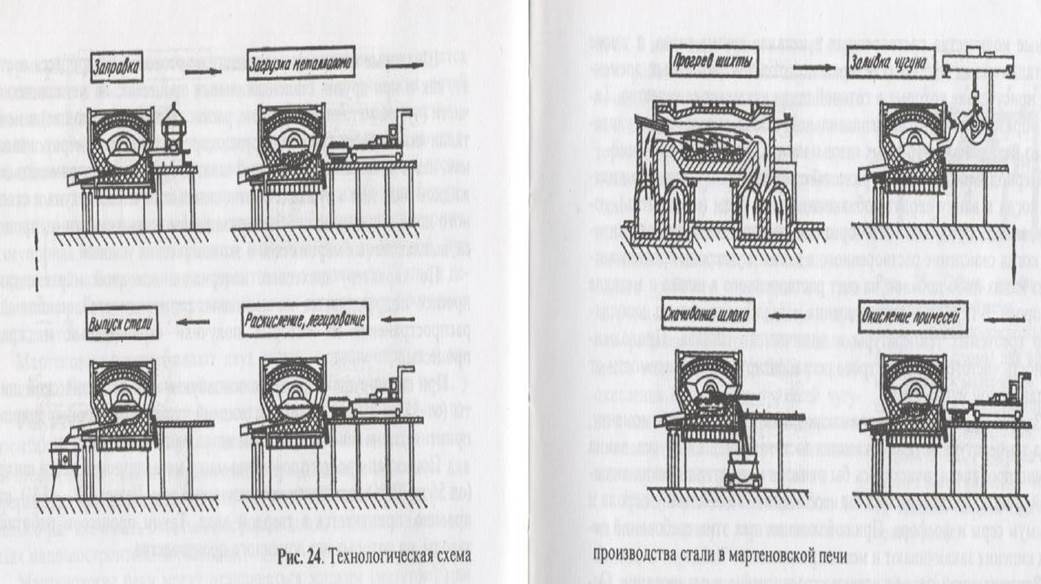

Технологическая схема процесса

Заправка → Загрузка металлолома → Прогрев шихты → Заливка чугуна → Окисление примесей → Скачивание шлака → Раскисление, легирование → Выпуск стали.

Периоды плавки:

1. Заправка печи – поддержание в рабочем состоянии всех элементов огнеупорной кладки плавильного пространства. Для этого в момент выпуска стали предыдущей плавки на стены и под с помощью заправочной машины забрасывают огнеупорные материалы.

2. Завалка шихты – шихта подается в специальных чугунных коробах-мульдах. Мульда вводится через завалочное окно хоботом завалочной машины, хобот поворачивается вокруг оси и содержимое мульды вываливается на под.

3. Прогрев шихты – перед заливкой в печь жидкого чугуна вся загруженная твердая шихта подогревается в печи в течение 1 – 1,5 ч. С целью предотвращения застывания чугуна.

4. Заливка чугуна – осуществляется из чугуновозных ковшей с помощью заливочного крана по специальному желобу, устанавливаемому в одно или два завалочных окна.

5. Период плавления – продолжается до тех пор, пока вся шихта не расплавится. В печь подается максимальное количество топлива. В этот период происходит интенсивное образование шлака, т.к. весь кремний и часть марганца, содержащихся в чугуне, окисляются. Слой шлака затрудняет передачу тепла от факела к металлу. Образующийся в результате окисления углерода газ СО вспенивает шлак, и он начинает вытекать из печи в подготовленные шлаковые чаши. Этот шлак называют «сбегающим» первичным шлаком. Для ускорения процесса ванну начинают продувать кислородом, продувку ведут через фурмы, опускаемые в отверстия в головках печи.

|

|

6. Период кипения – происходит интенсивное окисление растворенного в жидком металле углерода. Образующиеся пузырьки СО вырываются на поверхность металла, пробивают слой шлака и, выходя на его поверхность, создают впечатление кипения ванны. Пузырьки перемешивают нижние слои металла с верхними, они ускоряют теплообмен и процесс нагрева всего объема металла. Период кипения иногда делят на две части – рудного кипения, когда в ванну вводят добавки железной руды, извести, металл продувают кислородом, и чистого кипения, когда окисление углерода продолжается без добавок.

7. Раскисление и легирование – основное назначение этого периода - снизить содержание растворенного в металле кислорода и довести состав металла до заданного по содержанию всех элементов. Раскислители и легирующие добавки частично вводят в печь, частично в сталеразливочный ковш во время выпуска металла.

8. Выпуск стали – со стороны задней стенки пробивают сталевыпускное отверстие и металл по желобу стекает в установленный под ним сталеразливочный ковш. Оставшийся шлак вытекает из печи после выхода всего металла и из сталеразливочного ковша по сливному желобу стекает в рядом установленный шлаковый ковш.

Продолжительность плавки 6 – 12 ч. Начиная от момента расплавления и до выпуска стали из печи отбирают пробы металла и шлака на анализ в экспресс-лабораторию цеха. Температуру металла измеряют платино-платинородиевыми или вольфрам-молибденовыми термопарами погружения.

|

|

Основные характеристики работы МПечи:

· количество получаемой стали в тоннах, приходящееся на 1 м2 площади пода;

· часовая и годовая производительность.

Традиционный мартеновский процесс совершенствуется в направлении улучшения технико-экономических показателей работы печи в результате оптимизации теплового и технологического режимов плавки, конструктивных изменений и внедрения автоматизации процессов. Изыскиваются новые технически и экономически целесообразные процессы плавки в агрегатах, которые могли бы быть установлены в уже существующих зданиях мартеновских цехов. Реализована реконструкция работающих мартеновских печей на двухванные.

ЗАДАНИЕ: