| Признак классификации | Виды складов |

| По отношению к функциональным областям логистики | логистики снабжения; логистики производства; логистики распределения |

| По отношению к участникам логистической системы | склады производителей; склады торговых компаний; склады транспортных компаний; склады экспедиторских компаний; склады логистических операторов |

| По форме собственности | собственные склады; склады коммерческие; арендуемые склады; склады государственных или муниципальных предприятий |

| По функциональному назначению | длительного хранения (сезонного, резерва); транзитно-перевалочные (склады-платформы, грузовые терминалы); распределительные (дистрибьюторские центры); таможенные склады |

| По ассортиментной специализации | специализированные; универсальные; смешанные |

| По виду продукции | сырья; материалов; комплектующих; незавершенного производства; готовой продукции; тары; остатков и отходов; инструментов |

| По режиму хранения | неотапливаемые; отапливаемые; склады-холодильники; склады с фиксированным температурновлажностным режимом |

| По технической оснащенности | немеханизированные; механизированные; |

| По виду складских зданий и сооружений | открытые площадки; площадки под навесом; закрытые сооружения: многоэтажные; одноэтажные: с высотой до 6 м; высотные под одной крышей; высотностеллажные (более 10м); с перепадом высот. |

| По принадлежности материального потока. | Закрытые склады (хранения продуктов одного предприятия и торговой сети); открытые склады (склады коллективного пользования, склады-отели) |

| По наличию внешних транспортных связей | с причалами; с ж/д подъездными путями; с автодорожным подъездом; комплексные |

| По масштабу деятельности | центральные; региональные; местные |

Определение места расположения складов в складской цепи..

Задача размещения складов может формулироваться как поиск оптимального решения или как поиск решения, близкого оптимальному. Наукой и практикой для решения задач обоих видов выработаны три метода.

1.Метод полного перебора. Задача выбора оптимального месторасположения склада решается полным перебором и оценкой всех возможных вариантов размещения распределительных центров с помощью методов математического программирования.

Метод достаточно трудоемкий, и количество переменных растет по экспоненте по мере увеличения масштабов сети.

2. Эвристический метод базируется на предварительном отказе от большого количества очевидно неприемлемых вариантов. Опытный специалист-эксперт анализирует транспортную сеть региона, с исключением из задания непригодных вариантов. Для оставшихся спорных вариантов расчеты выполняются по полной программе. Менее трудоемки субоптимальные или близкие к оптимальным методы. В их основе лежат человеческий опыт и интуиция.

3. Метод определения центра тяжести системы распределения. Данный метод основан на вычислении центра тяготения склада к определенным потребителям, т.е. распределительный склад будет располагаться в определенной точке ближе к крупным покупателям. Для его применения необходимо нанести на карту района обслуживания координатные оси и найти координаты точек, в которых размещены потребители материального потока (например, магазины). Координаты центра тяжести грузовых потоков, т.е. точки, в которых может быть размещен склад, определяются по формулам:

Точка территории, обеспечивающая минимум транспортной работы по доставке, в общем случае не совпадает с найденным центром тяжести, но находится недалеко. Подобрать приемлемое место для склада позволит последующий анализ возможных мест размещения в окрестностях найденного центра тяжести.

Решения по развитию складской сети необходимо принимать на основе анализа полной стоимости, что означает учет всех экономических изменений, возникающих при изменении количества складов в логистической системе. Проблема определения оптимального количества заключается в следующем: если количество складов на обслуживаемой территории меньше оптимального, то транспортные расходы по доставке товара потребителю будут большими. Если же количество складов будет чрезмерно велико, то при снижении транспортных расходов на доставку потребителям повысятся эксплуатационные расходы на содержание складов, затраты на доставку товаров на склады, а также затраты на управление всей системой распределения.

Для принятия решения об использовании оптимального количества складов в зоне обслуживания необходимо проанализировать зависимость от числа складов:

^ транспортных расходов. Расходы, связанные с доставкой товара на склады, при увеличении их количества возрастают, расходы, связанные с доставкой со складов потребителям, снижаются. Суммарные транспортные расходы при увеличении числа складов, как правило, убывают;

^ расходов на содержание запасов. Суммарный запас в распределительной системе при увеличении количества складов возрастает. Это происходит из-за увеличения страхового запаса (он необходим на каждом складе), а также из-за того, что потребность склада в некоторых группах товара при уменьшении зоны обслуживания может оказаться ниже минимальных норм;

^ расходов, связанных с эксплуатацией складского хозяйства и управлением складской системой. При увеличении количества складов расходы, связанные с их эксплуатацией и управлением, возрастают, но менее медленными темпами, чем растет число складов. Причина этого заключается в эффекте масштаба и компьютеризации системы управления;

^ потере продаж, вызванных удалением склада от потребителей (в случае небольшого числа складов). При сокращении количества складов среднее расстояние до обслуживаемых пунктов возрастает. Это означает, что потребителю сложнее самому приехать на склад и подобрать ассортимент.

Следовательно, потери продаж при увеличении числа складов снижаются. На основании приведенных зависимостей минимизируются общие затраты и соответствующее им количество складов.

Основные показатели складской деятельности, эффективность складирования.

Систему показателей, отражающих эффективность логистического процесса, на складе, можно разделить на пять групп:

- Показатели, характеризующие степень удовлетворения запросов потребителей.

- Показатели, отражающие качество работы склада.

3.Показатели количественные, временные,

4. Показатели затрат.

5. Показатели, отражающие финансово-экономические результаты.

К первой группе относят оценку потребителями уровня выполнения заказа, возврат товаров потребителями, связанный с неправильной комплектацией, нарушениями упаковки и др., число задержек отгрузки товаров, жалобы потребителей, показатели, характеризующие уровень сервиса, и др.

Вторая группа показателей отчасти дополняет первую, но содержит показатели, характеризующие непосредственно качество работы склада. Их, в свою очередь, можно условно разделить на показатели, отражающие точность выполнения параметров заказа (соблюдение сроков, объем, качество, ассортимент комплектации заказа и т. д.), обеспечение выполнения заказов (точность поддержания уровня запасов, наличие запасов, соблюдение условий хранения и т. п.), соблюдение внутреннего режима работы склада (случаи потерь, порчи, хищений и др.).

Третья группа показателей отражает время логистических циклов: время пополнения запасов, обработки заказов потребителей, доставки заказов, подготовки и комплектации заказа, закупки товаров и др.

Четвертая группа включает издержки по управлению складскими запасами, затраты на внутрискладскую транспортировку, грузопереработку, хранение, упаковку и другие логистические издержки.

Показатели пятой группы отражают финансово-экономические результаты, представляют собой совокупность производных показателей от первых четырех групп. К ним относят: оборачиваемость запасов (срок и число оборотов), средний уровень запасов на складе, использование объема склада, складскую мощность, число отправок на единицу складской мощности, число операций грузопереработки в день, логистические издержки на единицу товарооборота на заданном временном интервале, оборачиваемость инвестированного капитала в основные средства склада, срок окупаемости основных средств и инвестиций, затраты на комиссионирование, упаковку и другие услуги на единицу товарооборота, рентабельность и др.

Кроме перечисленных групп показателей, выделяются показатели, связанные с определением общей площади склада.

Основная площадь склада включает полезную (грузовую), оперативную и служебную площадь.

Полезная (грузовая) площадь — площадь, занятая непосредственно складируемыми материальными ценностями и устройствами для их хранения (стеллажи, штабели). Полезную площадь склада можно рассчитать двумя способами:

по нагрузке на 1 м2 площади пола (полезная площадь равна отношению максимальной величины запасов материала на складе к допускаемой нагрузке на 1 м2 площади пола);

по объемным измерителям (полезная площадь равна произведению площади, занимаемой одним стеллажом, и числа необходимых стеллажей).

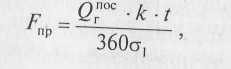

Оперативная площадь — площадь, занятая приемочными, сортировочными, комплектовочными и отпускными площадками. Необходимая площадь приемочной площадки определяется по формуле:

где Qпос г — годовое поступление материала, т;

k — коэффициент неравномерности поступления материала на склад (к равно от 1,2 до 1,5);

t — число дней нахождения материала на приемочной пло щадке (до двух дней);

сигма 1, — нагрузка на 1 м2 площади, т.

Размеры сортировочной, комплектовочной и отпускной площадок определяются аналогично.

Служебная площадь — площадь, занятая конторскими и другими служебными и бытовыми помещениями и рассчитанная в зависимости от числа работающих.

Вспомогательная площадь — площадь, занятая проездами и проходами и определенная по нормативам строительных норм и правил. Общая площадь склада представляет собой сумму основной и вспомогательной площадей склада. Отношение общей площади к полезной называется коэффициентом использования помещения склада.

Также существуют показатели, служащие критериями оценки рентабельности системы складирования.

К основным критериям оценки рентабельности системы складирования относят:

1) показатели эффективности использования складских площадей и объемов — использование площади складских помещений (отношение полезной площади, занятой под складирование, к общей площади склада);

средняя нагрузка, приходящаяся на 1 м2 складской площади (отношение объема хранимого на складе груза в тоннах к общей площади склада);

коэффициент использования объема склада (отношение полезного объема, занятого под складирование, к общему объему склада); грузонапряженность (произведение показателя использования площади складских помещений и коэффициента оборачиваемости груза);

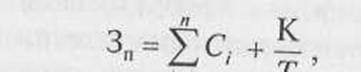

2) величина приведенных общих логистических издержек, которая определяется по формуле:

где Зп — величина приведенных общих логистических издержек;

п — число принимаемых во внимание статей издержек;

С, — логистические издержки, включающие эксплуатационные и транспортные расходы, расходы на управление складской системой, расходы на содержание запасов и прочие расходы и потери, связанные с функционированием логистической системы и учитываемые при принятии решения по созданию системы складирования;

К — приведенные полные капитальные вложения в строительство и оборудование склада с учетом ставки дисконтирования;

Т — срок окупаемости варианта.

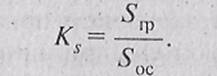

Коэффициент полезно используемой площади Кsравен отношению площади, занятой под складирование (под технологическое оборудование), — Sгр. к общей площади склада — Soc:

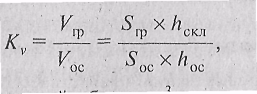

Аналогично определяют коэффициент полезно используемого объема Kv:

где Vос — общий складской объем, m3;

Vгр — складской объем, занимаемый оборудованием, на котором, хранится груз, м3;

hoc — высота складского помещения, м;

h скл — используемая высота складского помещения под хранение груза, м.

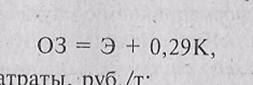

Экономическим критерием при оценке вариантов систем складирования может быть показатель общих затрат (в рублях на 1 т товара), рассчитанный как сумма единовременных и текущих затрат:

где Э — текущие затраты, руб/т.

К — единовременные затраты, руб./т;

0,29 — коэффициент эффективности капитальных вложений.

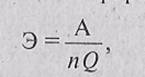

Текущие затраты (издержки производства и обращения в рублях на 1 т товара) исчисляются по Формуле:

А — затраты, связанные с амортизацией, эксплуатацией и ремонтом оборудования склада, руб.;

п — оборачиваемость товара (365 дней:t3) здесь t3 — средняя продолжительность срока хранения товара на складе, т. е, товарный запас в днях;

. Q — вес товара, размещенного на оборудовании склада, т.

Единовременные затраты (в рублях на следующим образом:

К=Ст/nQ

где Ст — стоимость оборудования, размещенного на данном складе.

При альтернативном выборе системы складирования на основе применяемого при этом оборудования оптимальным является вариант с максимальным значением показателя эффективности использования складского объема при минимальных затратах. Осуществляя выбор систем складирования на практике, необходимо помнить, что в одном складском помещении возможно сочетание различных вариантов в зависимости от перерабатываемого груза.