Критерии оценивания студентов за выполненные задания

Отметка «5»: ответ полный и правильный на основании изученных теорий;

Отметка «4»: ответ полный и правильный на основании изученных теорий; при этом допущены две-три несущественные ошибки, исправленные по требованию учителя.

Отметка «3»: ответ полный, но при этом допущена существенная ошибка, или неполный ответ.

Отметка «2»: при ответе обнаружено непонимание обучающимся основного содержания учебного материала или допущены существенные ошибки, которые обучающийся не смог исправить при наводящих вопросах учителя.

Отметка «1»: отсутствие ответов.

Краткие теоретические сведения

Автосцепное устройство подвижного состава должно постоянно находится в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, кроме проверки их в поездах, предусмотрены наружный осмотр (без снятия с состава узлов и деталей) и полный осмотр (со снятием с состава съемных узлов и деталей).

Полный осмотр автосцепного устройства производится во время ремонта ТР-1 тепловозов,

электровозов и вагонов для определения работоспособности устройства, проверки взаимодействия его узлов и деталей без оценки состояния каждой детали.

Автосцепное устройство перед наружным осмотром очищают от загрязнений или снега, на деталях выявляют трещины или изгибы, проверяют соответствие узлов и деталей нормам, установленным для данного вида осмотра.

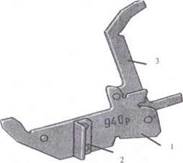

Действие механизма сцепления и состояние автосцепки проверяют шаблоном 940р

Шаблон № 940: 1 — основание 2 — полочка; 3 — откидная скоба

Порядок выполнения обмера

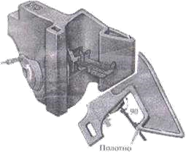

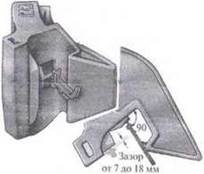

1. Проверить действие механизма сцепления. Для проверки действия предохранителя от саморасцепа шаблон прикладывают так, чтобы полочка 2 всей своей опорной плоскостью прилегала к тяговой поверхности большого зуба, противоположная кромка основания шаблона нажимала на лапу замкодержателя. Придерживая одной рукой шаблон, другой — нажимают па замок по направлению стрелки, пытаясь втолкнуть его в карман. Предохранитель исправен, если замок уходит в карман корпуса на размер А (считая от кромки малого зуба), который должен быть не менее 7 мм и не более 18 мм.

Проверка действия предохранителя от саморасцепа проверка надежности действия механизма на

удержание замка в утопленном положении

2. Проверить надежность действия механизма на удержание замка в утопленном положении. Шаблон 940р устанавливают так же, как и в предыдущем случае. Затем, повернув до отказа валик подъемника, перемещают замок внутрь головы и, отпустив валик, удерживают шаблон в зеве автосцепки. Если при этом замок не выходит из кармана корпуса, а после прекращения нажатия шаблоном возвращается в первоначальное положение, то механизм автосцепки исправен

3.Проверить возможность преждевременного включения предохранителя при помощи откидной скобы 3 шаблона. Шаблон устанавливают так, чтобы его основание 1 располагалось перпендикулярно ударной стенке зева и одновременно касалось носка большого зуба. Оба выступа откидной скобы прижимают к ударной стенке зева, а средней частью скобы нажимают на лапу замкодержателя. Удерживая шаблон в таком положении, вталкивают замок внутрь кармана. Если при нажатии на замок он беспрепятственно уходит, то механизм исправен.

3.Проверить возможность преждевременного включения предохранителя при помощи откидной скобы 3 шаблона. Шаблон устанавливают так, чтобы его основание 1 располагалось перпендикулярно ударной стенке зева и одновременно касалось носка большого зуба. Оба выступа откидной скобы прижимают к ударной стенке зева, а средней частью скобы нажимают на лапу замкодержателя. Удерживая шаблон в таком положении, вталкивают замок внутрь кармана. Если при нажатии на замок он беспрепятственно уходит, то механизм исправен.

Проверка толщины замыкающейся части замка

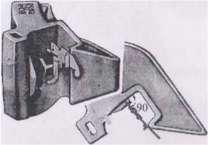

4. Проверить толщину замыкающей части замка, расположив шаблон. Если толщина замка больше контрольного выреза в шаблоне, т. е. имеется зазор А, толщина замка считается удовлетворительной. Шаблон проводят вдоль всей вертикальной кромки замка.

5.Проверить ширину зева корпуса автосцепки. Шаблон располагают, как показано на рисунке, при этом предварительно слегка утапливают замок, чтобы он не препятствовал правильному расположению шаблона. Затем шаблон поворачивают по направлению стрелки, плотно прижимая его опорные грани к малому зубу. Ширина зева считается нормальной, если шаблон при повороте не проходит мимо носка большого зуба по всей высоте носка.

5.Проверить ширину зева корпуса автосцепки. Шаблон располагают, как показано на рисунке, при этом предварительно слегка утапливают замок, чтобы он не препятствовал правильному расположению шаблона. Затем шаблон поворачивают по направлению стрелки, плотно прижимая его опорные грани к малому зубу. Ширина зева считается нормальной, если шаблон при повороте не проходит мимо носка большого зуба по всей высоте носка.

Проверка ширины зева корпуса автосцепки Проверка степени износа тяговых и ударных поверхностей контура

зацепления

6.Определить степень износа тяговых и ударных поверхностей контура зацепления контролируют шаблоном, как показано на рис. Степень износа тяговых и ударных поверхностей проверяют в зоне 80 мм вверх и вниз от продольной оси корпуса. Тяговая поверхность большого зуба в зоне, лежащей против окна для лапы замкодержателя, не контролируется.

При проверке износа малого зуба. если шаблон касается стенки малого зуба, то автосцепка негодна

При проверке износа тяговой поверхности большого зуба и ударной поверхности зева, если шаблон входит в зев, то автосцепка негодна.

Расстояние А от кромки малого зуба до замка в его свободном положении должно составлять 1 — 8 мм. Расстояние Б между кромкой лапы и ударной поверхностью замка должно быть не менее 16 мм, а для замкодержателей более ранней конструкции (без скоса лапы)— не менее 5 мм. Подвижность деталей механизма контролируют без разборки автосцепки.

Вращение валика подъемника, перемещение замка и замкодержателя должно быть без заеданий и заклинивания